Fターム[4F211AG01]の内容

プラスチック等のライニング、接合 (31,000) | 一般形状、構造物品(用途物品優先) (2,336) | 板状体(←シート、フィルム) (287)

Fターム[4F211AG01]の下位に属するFターム

厚板 (13)

Fターム[4F211AG01]に分類される特許

1 - 20 / 274

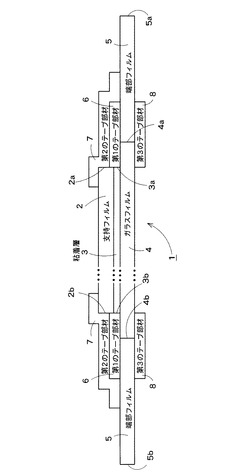

ガラスフィルム積層体、ガラスフィルム積層体ロール、カラーフィルタ用画素付ガラスフィルム積層体およびガラスフィルム積層体の製造方法

【課題】ガラスフィルムの損傷を防止しつつ、ガラスフィルムの取扱い性を向上させたガラスフィルム積層体を提供する。

【解決手段】支持フィルム2と、支持フィルム2の一主面の全体に付着される粘着層3と、粘着層3を介して支持フィルム2と接合されるガラスフィルム4と、ガラスフィルム4の長手方向に沿ってガラスフィルム4の長手方向端部に連接される端部フィルム5と、前記ガラスフィルムおよび前記端部フィルムに粘着される第1のテープ部材と、を備えたガラスフィルム積層体1。ガラスフィルム4と端部フィルム5とを両者の長手方向に連接して、これらの両主面に第1のテープ部材6を粘着させるため、端部フィルム5との境界付近で、ガラスフィルム4の端部が割れるおそれが少なくなり、端部フィルム5にてガラスフィルム4を牽引する際に、ガラスフィルム4が傷つかなくなる。

(もっと読む)

樹脂部材の接合方法

【課題】レーザー光を用いた樹脂部材の接合において、破断を抑制すると共に、所望の接合形状を安定的に得られる、樹脂部材の接合方法を提供する。

【解決手段】少なくとも一部が重なるように複数の樹脂部材を配置する工程と、回転可能な円筒状または球状のガラス製の加圧部材50で樹脂部材の重ね合わせ部を加圧しながら加圧部材50を走査させると共に、加圧部材50を介して重ね合わせ部にレーザー光Lを照射する工程とを備え、レーザー光を照射する工程では、加圧部材50と重ね合わせ部との間に、加圧部材50の加圧面よりも広い加圧面を有する相間部材40を配置することを特徴とする。

(もっと読む)

樹脂部材の接合方法

【課題】レーザー光を用いた樹脂部材の接合において破断を抑制する、樹脂部材の接合方法を提供する。

【解決手段】樹脂部材の接合方法は、少なくとも一部が重なるように複数の樹脂部材を配置する工程と、ガラス製の加圧部材50で重ね合わせ部を加圧しながら加圧部材50を走査させると共に、加圧部材50を介して重ね合わせ部にレーザー光Lを照射する工程とを備えている。照射する工程では、加圧部材50による加圧時間を3msec以上600msec以下とすることを特徴としている。

(もっと読む)

連結部材積層体、連結部材モジュール、キャリアテープ連結方法、キャリアテープ連結装置

【課題】2つのキャリアテープの終端部と始端部とを容易に連結可能な連結部材積層体、連結部材モジュール、キャリアテープ連結方法、及びキャリアテープ連結装置を提供する。

【解決手段】本連結部材積層体は、一方の最外層に剥離層が形成され他方の最外層に粘着層が形成された構造を有し、第1キャリアテープの終端部と第2キャリアテープの始端部とを合致させた状態で、前記終端部と前記始端部とを跨ぐように貼り付けて両者を連結する連結部材が、剥離可能な状態で同一方向に複数積層されている。

(もっと読む)

樹脂フィルム接合体の製造方法

【課題】 接合部分の段差を小さくし、光吸収剤を塗布する工程を必要とせず、さらに光吸収剤が異物として付着することを抑制しつつ、効率的に、樹脂フィルム部材同士を接合して樹脂フィルム接合体を作製し得る樹脂フィルム接合体の製造方法を提供する。

【解決手段】 樹脂フィルム部材の端面同士を突き合わせて接合して樹脂フィルム接合体とする樹脂フィルム接合体の製造方法であって、用いるレーザー光の波長に対して前記樹脂フィルム部材よりも光吸収率が高く、算術平均粗さ(Ra)が0.5μm未満である表面を有する光吸収部材を用い、前記端面同士が突き合わせられた部分を前記表面に当接させ、前記光吸収部材にレーザー光を照射して発熱させることにより、前記樹脂フィルム部材の端面同士を熱溶着させ、前記光吸収部材から、突き合わせられた部分を剥離して、樹脂フィルム接合体とすることを特徴とする樹脂フィルム接合体の製造方法。

(もっと読む)

樹脂フィルム接合体の製造方法

【課題】 接合部分の段差を小さくし、光吸収剤を塗布する工程を必要とせず、さらに光吸収剤が異物として付着することを抑制しつつ、効率的に、樹脂フィルム部材同士を接合して樹脂フィルム接合体を簡便に製造し得る樹脂フィルム接合体の製造方法を提供する。

【解決手段】 樹脂フィルム部材の端面同士を突き合わせて接合して樹脂フィルム接合体とする樹脂フィルム接合体の製造方法であって、用いるレーザー光の波長に対して前記樹脂フィルム部材よりも光吸収率が高く、水に対する接触角が60°以上である表面を有する光吸収部材を用い、前記端面同士が突き合わせられた部分を前記表面に当接させ、前記光吸収部材にレーザー光を照射して発熱させることにより、前記樹脂フィルム部材の端面同士を熱溶着させ、前記光吸収部材から、突き合わせられた部分を剥離して、樹脂フィルム接合体とすることを特徴とする樹脂フィルム接合体の製造方法。

(もっと読む)

ラミネート装置及びこれを用いた太陽電池モジュールの製造方法

【課題】太陽電池モジュールの構成部材をラミネートするときに、構成部材同士のズレや、ガラス基板の割れ等の問題を防止することができるラミネート装置及びこれを用いた太陽電池モジュールの製造方法を提供する。

【解決手段】太陽電池モジュールの構成部材が重ね合わされた被加工物80をヒータ板40上に載置し、該ヒータ板で前記被加工物80を加熱しながら可撓性シート20を下降させて上方から加圧することにより前記被加工物80をラミネート加工するラミネート加工工程を行うラミネート装置において、前記ヒータ板40と前記可撓性シート20との間の前記被加工物80の周囲のいずれかの箇所に、前記ラミネート加工工程中に前記可撓性シート20が前記被加工物の上面端部から垂れ下がることを防止するスペーサ50を設けたことを特徴とする。

(もっと読む)

樹脂シートの接合方法

【課題】接合される面の樹脂の融点が異なる2種類の樹脂シートを溶着により接合できるようにする。

【解決手段】表面がPVC(融点150℃)に覆われた第1樹脂シート1と、ETFE(融点270℃)からなる第2樹脂フィルム2を以下のように接合する。第2樹脂フィルム2の第1樹脂シート1に重ね合わせられる接合範囲21に孔22を複数穿つ。第1樹脂シート1、第2樹脂フィルム2、表面がPVCで覆われた第3樹脂シート3をその順に重ねる。それらを、PVCの融点以上、ETFEの融点以下の温度で押圧しつつ加熱する。第1樹脂シート1と第3樹脂シート3が孔22を介して溶着され、第1樹脂シート1と第2樹脂フィルム2が接合される。

(もっと読む)

シート部材の接合方法

【課題】接合部分に段差を生じさせることなく、2つのシート部材を接合しうるシート部材の接合方法を提供すること。

【解決手段】第一のシート部材と第二のシート部材の端面を、前記第一のシート部材と前記第二のシート部材を互いに重ね合わせた任意の位置で切断することによって形成し、前記第一のシート部材の端面と、前記第二のシート部材の端面とを突き合わせ、該突き合わせ部分を加熱媒体を介して加熱することにより前記端面同士を熱融着し、熱融着後に前記加熱媒体を第一及び第二のシート部材から剥離し、前記加熱媒体が、前記第一及び第二のシート部材よりも高融点の熱可塑性樹脂又は融点のない熱硬化性樹脂を備え、且つ、光吸収剤を含有するか又は光吸収剤が表面に塗布されてなる相間材であり、レーザー照射により該相間材を介して前記突き合せ部分を加熱するシート部材の接合方法による。

(もっと読む)

レーザー光を用いた接合方法及びレーザー接合用中間部材

【課題】レーザー接合用中間部材の第1部材側、及びレーザー接合用中間部材を第2部材側の両方を確実に軟化又は溶融させることにより、第1部材及び第2部材の接合強度を十分に高める。

【解決手段】レーザー光透過性を有する第1部材1と、レーザー光吸収性を有する第2部材2との間に、レーザー光吸収性を有するレーザー接合用中間部材3を介在させ、第1部材1及び第2部材2をレーザー接合用中間部材3により接合するレーザー光を用いた接合方法において、第2部材2のレーザー光吸収率を60%以上に設定し、レーザー接合用中間部材3のレーザー光吸収率を40%以上60%以下に設定しておき、第1部材1及び第2部材2の間にレーザー接合用中間部材3を介在させた状態で、第1部材1、レーザー接合用中間部材3及び第2部材2を重ね合わせ、次いで、第1部材1側からレーザー光を照射する。

(もっと読む)

シート接合体の製造方法、シート接合体、ロール体、光学用フィルム、及び偏光フィルム

【課題】 本発明の課題は、少なくとも接合部分の段差を小さくでき、光吸収剤を用いずともシート部材どうしを接合してシート接合体を簡便に製造し得るシート接合体の製造方法を提供することにある。

【解決手段】 本発明は、シート部材の端面どうしを突き合わせ、用いるレーザー光の波長に対して光吸収性を有する光吸収部材に、突き合わせられた部分を当接させ、該光吸収部材にレーザー光を照射して発熱させることにより、前記シート部材の端面どうしを熱溶着させ、前記光吸収部材から、突き合わせられた部分を剥離して、シート接合体とすることを特徴とするシート接合体の製造方法を提供する。

(もっと読む)

包装材の製造方法

【課題】汎用の自動包装機を用いて、包装後のガス殺菌の可能な包装を行うことができる包装方法に用いる長尺の包装材の製造方法を提供する。

【解決手段】本発明の包装材の製造方法は、菌を通さないガス透過性の帯状材1と、包装材Wの全巾に等しい巾を有する熱溶着の可能な合成樹脂フィルム2を連続して供給し、帯状材1の上に合成樹脂フィルム2を双方の中心線同士が一致するように重ねて、帯状材1の両側縁との重なり部分を残して合成樹脂フィルム2を中心線の両側で切断し、帯状材1の両側縁と合成樹脂フィルム2の重なり部分を熱溶着して一体化してから、合成樹脂フィルム2の切断された中央部分を除去することで容易に包装材Wを作製できるものである。この製造方法によって作製された包装材Wは、汎用の自動包装機を用いて効率良く被包物3を包装することができ、包装後、帯状体1を通して殺菌ガスを包装内部に供給して殺菌することができる。

(もっと読む)

ラミネート装置

【課題】装置の高さを抑えて、メンテナンス性を向上させ、コストを削減すると共に、被ラミネート体の品質低下を防止するラミネート装置を提供する。

【解決手段】ラミネート装置1は、ダイアフラムが取り付けられた上ケースと、下ケースとを用いて内部に前記ダイアフラムによって仕切られた上下のチャンバを形成し、被ラミネート体を加熱し、前記ダイアフラムによって前記被ラミネート体を狭圧することによりラミネート加工を行うラミネート部2、3を上下方向に複数備えるラミネート装置であって、ラミネート部2の上ケース22と、ラミネート部3の下ケース31とは一体的に構成され、上ケース22の下側及び下ケース31の上側を通過する無端状のシート101を備える。

(もっと読む)

膜体、およびこの膜体を用いた多重膜構造体

【課題】膜体の外縁部の強度を向上させるためにこの膜体が有する帯状膜材群の外縁部が折り返されて熱溶着された場合でも、この膜体、およびこの膜体を用いた多重膜構造体の寿命の向上が達成されるようにする。

【解決手段】膜体8は、一方向Aに沿って複数枚並設される帯状膜材12を有している。一方向Aで互いに隣り合う両帯状膜材12,12の互いの両対向縁部13,13が重ねられてこれら両対向縁部13,13が互いに熱溶着W1される。各帯状膜材12の長手方向Bにおけるこれら帯状膜材12群の外縁部17を構成する基部側17aに対し端縁側17bが折り返され、これら基部側17aと端縁側17bとが互いに熱溶着W2される。基部側17aにおける両対向縁部13,13に対し端縁側17bが重なる部分に、開口26が形成される。

(もっと読む)

ラミネート装置

【課題】ラミネート装置にラミネートフィルムの原反をセットしたり、交換する際において、重量のあるラミネートフィルムの原反のセットや、ラミネートフィルムの原反の中央位置を加圧ローラーの中央位置に合致させるラミネート装置を提供する。

【解決手段】ラミネート装置の左右フレーム2間に設けた加圧ローラー7に平行なステー14dと、前記ステー14dに摺動可能に取り付けたラミネートフィルムの巻芯を保持するための巻芯保持部を取付けた左右一対の芯保持部アーム部材14cとを有し、ラミネートフィルムの原反の巻芯の左右端を前記巻芯保持部により挟み込んで保持し、左右一対の前記芯保持部アーム部材14cを前記ステー14dに沿って摺動させて位置調整することにより、幅の異なるラミネートフィルムの原反の巻芯を加圧ローラー7に平行かつ中央位置を合致させた状態に装着可能とした。

(もっと読む)

長尺積層物の製造方法

【課題】良好な外観を有する長尺積層物が安定的に得られる長尺積層物の効率的な製造方法を提供する。

【解決手段】第1のシート供給手段から送り出された第1のシートの表面に、紫外線硬化樹脂を塗布する塗布工程と、第1の紫外線硬化手段により、紫外線硬化樹脂を部分硬化させる第1の硬化工程と、所定厚さを制御するための楔部材であるコッターを備えた圧着手段によって、第2のシート供給手段から送り出された第2のシートを、第1のシートに対して貼り合わせ、長尺積層物とする圧着工程と、第2の紫外線硬化手段により、紫外線硬化樹脂をさらに硬化させる第2の硬化工程と、を含む長尺積層物の製造方法であって、第2の紫外線硬化手段による紫外線照射量を、第1の紫外線硬化手段による紫外線照射量よりも大きくする。

(もっと読む)

フィルム貼り合わせ装置

【課題】貼り合わせ台移動用の駆動源を真空源と共用にし、装置を小型にしたフィルム貼り合わせ装置を提供する。

【解決手段】フィルム貼り合わせ装置1を蓋体2と枠体3と本体4とから構成し、蓋体と本体の各対向面に真空源に通じ膜体Fや板体Pを吸引して固定するための吸着部材2a,4aを設けるようにして、膜体や板体を位置決めする。さらに、枠体と本体との隙間にバネ6を備えるようにして、装置内が減圧になるにつれて蓋体と枠体を本体の方へ移動させ、吸着部材同士を当て合わせるような動作によって膜体と板体を貼り合わせる。

(もっと読む)

高周波ミシン

【課題】高周波電力制御により確実かつ均一な接着強度が得られるものでありながら、焼損や破孔等の不良事態の発生を防止できるとともに、曲線状部位や伸縮性繊維生地の接着加工にも十分に対応でき、しかも、効率よい接着加工を行なうことができる高周波ミシンを提供する。

【解決手段】生地載置板4上に載置された被加工材Hを、水平及び上下に合成運動する送り歯8と押え金12との協同作用により間欠的に移送するように構成され、送り歯8による移送停止中には一対の面状電極12,16間に所定の値の高周波電力を与えて、被加工材Hにおける繊維生地Wの重ね合わせ部間に挟まれている熱可塑性樹脂テープTを誘電加熱により溶融して繊維生地Wの重ね合わせ部を接着し、かつ、移送動作中には移送停止中よりも小さい値の高周波電力を面状電極12,16間に与える状態に切換える制御部45を有している。

(もっと読む)

ゴム製品の製造方法および装置

【課題】無駄な材料の発生を阻止しながら生産コストを低下させ、設備の大型化を防止する。

【解決手段】帯状部材12の接合面(側端面)に多数の突起47が設けられた加工具38の加工面43を摺接させるとともに、帯状部材12を加工具38に対して移動させることで前記接合面を粗面化したので、該接合面の粘着性が長期保管等により低下していても、前記粗面化により新鮮な未加硫ゴムが接合面に露出するとともに、該接合面は接合に好適な平坦形状に整えられる。その後、ゴム部材の接合面同士を接合するようにすれば、その接合強度を容易に向上させることができる。

(もっと読む)

ポリウレタンフォーム積層体の製造方法

【課題】フィルム内のシワの発生やエアーの混入を有効に抑制し得るシール性の高いポリウレタンフォーム積層体の製造方法を提供する。

【解決手段】ポリウレタンフォーム積層体の製造方法は、熱可塑性樹脂フィルム7とポリウレタンフォーム6との接合面において、前記熱可塑性樹脂フィルム7の収縮温度から接着温度までを平均昇温速度12℃/秒以下で昇温することによって、前記熱可塑性樹脂フィルム7とポリウレタンフォーム6とを熱融着させる工程を含むことを特徴とする。

(もっと読む)

1 - 20 / 274

[ Back to top ]