Fターム[4F211AP06]の内容

プラスチック等のライニング、接合 (31,000) | 検出量又は監視量 (515) | 位置(←角度、開度) (130)

Fターム[4F211AP06]に分類される特許

1 - 20 / 130

高圧タンクの製造方法

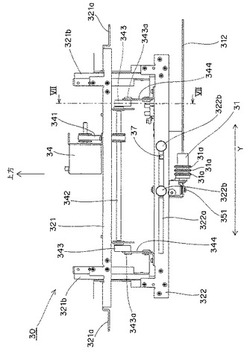

溶着ユニット及び前記溶着ユニットを備えた包装装置

【課題】簡単な構成で、溶着部材が被溶着部材に一定の押圧力を付与できる溶着ユニットを提供する。

【解決手段】被溶着部材101を熱溶着させる溶着部材31と、溶着部材31を、弾性部材36を介して支持する、支持部材32と、溶着部材31が被溶着部材101に接触したことを検知する検知手段37と、溶着部材31が被溶着部材101に対して接離する方向に移動するよう、支持部材32を移動させる駆動手段34と、駆動手段の作動を制御する制御手段と、を備え、前記制御手段は、検知手段37が溶着部材31が被溶着部材101に接触したことを検知すると、被溶着部材101に向けて支持部材32を所定距離だけ移動させるように、駆動手段34を制御することを特徴とする。

(もっと読む)

貼付装置

【課題】ラベル状のフィルムを基板に極めて高精度に貼り付けることができる貼付装置を提供する。

【解決手段】ベースフィルム2の位置を検出する光電センサ21、検出した位置から所定距離だけベースフィルム2を移動させる移動制御部、所定距離だけ移動させたベースフィルム2を係止する位置決めピン13、係止したベースフィルム2上のラベル状フィルムの任意の基準点に対する位置を測定する画像センサ22、測定した位置に基づいて、基板12をラベル状フィルムに移送するアライメントテーブル19、ベースフィルム2を基板12に押圧してラベル状フィルムと基板12とを貼り付ける加圧ローラ15などを備える。

(もっと読む)

超音波溶着装置、超音波接合装置、布線装置

【課題】所定の押圧を正確に行うという条件を精密に管理して良好な溶着を行う。

【解決手段】本体フレーム10に対してスライド自在な超音波振動ユニット40に取り付けた工具ホーン44をワークに押圧して超音波溶着を行う超音波溶着装置において、工具ホーン44の移動量を測定する第一のリニアスケール50と、超音波振動ユニットを押圧する圧縮バネと、圧縮バネを圧縮する駆動手段28と圧縮バネの圧縮量を測定する第二のリニアスケール51と、圧縮バネによる押圧力を測定するロードセル45とを設け、駆動手段28を駆動して圧縮バネを圧縮したときに、ロードセル45で測定した圧縮バネによる押圧力と、第一のリニアスケール50で測定した工具ホーンの移動量と、第二のリニアスケール51で測定した圧縮バネの圧縮量とを駆動手段28にフィードバック制御して、ワークに任意の押圧力を付与した状態で超音波溶着を行う。

(もっと読む)

フィルムラミネート装置及びフィルムラミネート方法

【課題】ラミネートされたフィルムの安定性や品質を向上し、回路基板上のラミネートされたフィルムの歩留まり率をさらに増加すること。

【解決手段】本発明にかかるフィルムラミネート装置は、フィルムをラミネートするための少なくとも1つの回路基板を運搬するラミネートプラットフォームと、フィルムのラミネート前後にラミネートプラットフォーム上の回路基板の品質を検出する光検出器と、を備える。フィルムのラミネート前に回路基板に付着されたほこりの状態と、フィルムのラミネート後の回路基板上で生じた気泡の状態とを検出するためのフィルムラミネート装置上の検出デバイスを利用する。

(もっと読む)

成形体の設置方法および成形体の設置装置

【課題】型を用いて複数の成形体を基材に一体的に設ける成形体の設置方法において、基板の正しい位置に成形体を設置する方法を提供する。

【解決手段】型を用いて複数の成形体W5を基材W3に一体的に設ける成形体W5の設置方法において、基材W3に成形体W5を設ける第1の成形体設置工程と、この第1の成形体設置工程で設けた成形体W5の位置ずれ量を、基材W3に予め設けられている成形体用基準マークW19を用いて測定する成形体位置ずれ量測定工程と、この成形体位置ずれ量測定工程で測定した位置ずれ量に応じて、基材W3に対する型の位置を補正し、基材W3に2回目以降の成形体W5を設ける第2の成形体設置工程とを有する。

(もっと読む)

積層シート製造装置、積層シートの製造方法

【課題】積層シートを製造する際に当該積層シートを構成する基材と樹脂層との接合を確実に行なうことができる積層シート製造装置、かかる積層シート製造装置を用いる積層シートの製造方法、を提供すること。

【解決手段】積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4をそれぞれ繊維基材2の両面に接合して積層シート40を製造する装置である。積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4に繊維基材2が対向した対向状態でこれらを搬送する搬送手段6と、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4が通過するチャンバ7と、チャンバ7内を減圧する減圧手段8と、チャンバ7内で、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4を一括して加圧するとともに加熱して、これらを圧着する加圧手段95および加熱手段9とを備えている。

(もっと読む)

複層部材の製造方法および製造装置

【課題】規定形状の弾性材を基材に対して正確に貼付けることを可能とする。

【解決手段】伸縮性を有する弾性材20を、外形寸法が基材の貼付け面の外形寸法を超えない大きさに形成する。この弾性材20を、貼付け装置Jにおける弾性材セット部50にセットし、固定支持部52で該弾性材20の外縁の一部に設定した基準部27が移動しないよう位置決め保持したもとで、第1〜第3の移動支持部60,70,80で該弾性材20の基準部27と異なる外縁である離間縁部28が該基準部27から離間する方向へ移動するよう引っ張り、該離間縁部28を予め設定した規定位置に一致させることで、当該弾性材20の外形形状を前記貼付け面の外形形状と同じ規定形状とする。そして、規定形状とした弾性材20と基材の貼付け面とを互いに外縁を揃えて貼付ける。

(もっと読む)

熱板を用いる熱溶着方法およびその装置

【技術課題】

熱板を利用する熱可塑性樹脂の熱溶着において、特に熱溶着温度差の大きい部材同士を強固に溶着し、且つ熱板での加熱時に糸引きが発生するのを防止する。

【解決手段】

部材AとB間に熱板9、10を配し、この熱板9、10の温度を部材AとBが同時に溶着温度に到達するように加熱する。

また、熱板9、10は、部材AとBの溶着面A−2とB−2には接触させず、輻射熱でそれぞれの溶着面A−2、B−2の円周溝A−1と円周リブB−2を加熱する。

このように、溶着面A−2、B−2の円周溝A−1と円周リブB−1をともに輻射熱で加熱し、同時に溶着温度に到達させることにより、溶着強度を高め、更に非接触加熱により糸引きの発生を防止する。

(もっと読む)

液晶表示素子の連続製造システムおよび液晶表示素子の連続製造方法

【課題】貼付時に偏光フィルムのシート片が振動することを抑制して貼付気泡の発生を防ぐことを目的とする。

【解決手段】キャリアフィルムからシート片を粘着剤とともに剥離する剥離手段と、キャリアフィルムを巻き取る巻取手段と、シート片を粘着剤を介して液晶パネルに貼り付けて液晶表示素子を形成する貼付手段と、貼付処理の貼付速度(Vh(t))が、剥離手段で剥離されるキャリアフィルムの搬送速度(Vs(t))より速く、かつ、貼付位置から剥離手段の先端部までの間で、貼付中のシート片に生じた撓みがなくなるように、貼付速度(Vh(t))およびキャリアフィルムの搬送速度(Vs(t))を設定し、および貼付位置から剥離手段の先端部までの距離(L)が、剥離手段の先端部からキャリアフィルムが折り返された部分である屈曲部までの距離(Ls)より長くなるように巻取手段および貼付手段の搬送速度を制御する。

(もっと読む)

ラミネートシステム

【課題】スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することのできるラミネートシステムを提供する。

【解決手段】第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部、及び、巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、を備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させる。

(もっと読む)

両面粘着テープ貼付け方法および両面粘着テープ貼付け装置

【課題】基板に両面粘着テープを貼付けた際に、当該両面粘着テープ片のはみ出しによる貼付け不良のあった基板を速やかに再生して再使用する。

【解決手段】基板形状に切断したセパレータ付きの両面粘着テープ片taを長尺のキャリアテープctに貼付け支持した原反テープTをナイフエッジ14に導き、原反テープTをナイフエッジ14において折り返し走行させることにより、基板形状に切断された両面粘着テープ片taをキャリアテープctから剥離し、剥離した両面粘着テープ片taを剥離速度と同調して相対移動される基板Wに貼付けてゆき、貼付け処理が終了した基板Wにおける両面粘着テープ片taの貼付けの良否を監視し、貼付け不良が検知された場合には、貼付け不良の基板Wから両面粘着テープ片taを剥離除去し、両面粘着テープ片taが剥離除去された基板Wに再度両面粘着テープ貼付け処理する。

(もっと読む)

ラミネーター

【課題】基板と感光性フィルム間の密着力を阻害する異物の発生を最小化してラミネーティングを容易に実施するようにしたラミネーターを提供する。

【解決手段】基板1を垂直駆動方式で供給する基板供給部10;前記基板1にラミネートされる感光性フィルム2を供給するためのフィルム供給部20;及び前記基板1に感光性フィルム2をラミネートするための圧着部30を含む。前記基板供給部10は、垂直方向に配置されたクランプローラー11;前記クランプローラーによる基板の移送位置を検出するセンサー12;及び前記クランプローラー11によって移送される基板1を圧着部30に案内するガイドパネル13を含む。

(もっと読む)

樹脂溶着方法

【課題】 溶着予定領域において入熱過多による損傷が発生するのを防止しつつ樹脂部材同士を確実に溶着する。

【解決手段】 樹脂部材3と樹脂部材4とを溶着する際に、レーザ光Lの照射領域を溶着予定領域Rに複数回通過させる。これにより、溶着予定領域Rの一部分に対してレーザ光Lが断続的に照射されることとなるので、レーザ光の1回の照射で分解温度を越えるような温度上昇を防止することができる。しかも、レーザ光Lの照射領域を溶着予定領域Rに複数回通過させる際に、領域R1における温度プロファイルのピーク値が、樹脂部材3,4の溶融温度と樹脂部材3,4の分解温度との間に複数回現れるようにする。これにより、溶着予定領域Rにおいて損傷が生じるのを防止しつつ樹脂部材3,4を十分に溶融させることができる。よって、溶着予定領域Rにおいて入熱過多による損傷が発生することを防止しつつ樹脂部材同士を確実に溶着することができる。

(もっと読む)

樹脂溶着方法及び樹脂溶着装置

【課題】 環状の溶着予定領域において入熱過多による損傷が発生するのを防止しつつ樹脂部材同士を確実に溶着することができる樹脂溶着方法及び樹脂溶着装置を提供する。

【解決手段】 溶着予定領域Rにおいて樹脂部材3,4を互いに接触させた状態で、環状の溶着予定領域Rの一部分である領域Raに対しレーザ光Lの照射領域を再び通過させるときに、樹脂部材3,4の表面温度Tsを樹脂部材3,4の溶融温度未満の温度に維持する。そのため、非溶融状態の表面部分Sによって溶融状態の内側部分Mが閉じ込められる。これにより、溶融した樹脂の発泡が防止されるので、当該領域Raにおいて、溶着後にレーザ光Lの入射面が滑らかに維持される。しかも、溶融状態の内側部分Mの圧力が高まるので、当該領域Raにおいて、溶融した樹脂の混ざり合いが促進され、樹脂部材3と樹脂部材4とが強固に溶着される。

(もっと読む)

溶着条件の決定方法

【課題】一対の樹脂成形品を振動溶着法により溶着する際の好適な溶着条件を容易に決定する方法を提供する。

【解決手段】振動の摩擦エネルギーにより一方の樹脂成形品が溶融する面積(S1)と他方の樹脂成形品が溶融する面積(S2)との差を考慮し(S1≦S2)、振動溶着時の摩擦により発生する熱エネルギーの内、他方の樹脂成形品に吸収される吸収エネルギーを考慮する。具体的には、溶着部での溶着強度と、他方の樹脂成形品の上記吸収エネルギーとの相関関係に基づいて溶着条件を決定する。

(もっと読む)

製管装置

【課題】本発明は、製管機への帯状部材の供給状態を安定化して、老朽化した既設管の更生作業に係る省力化を図り、既設管内に作業者を立ち入らせなくとも効率よく施工することのできる製管装置を提供すること。

【解決手段】製管作業中、製管機1による更生管130の形成に必要な帯状部材100の単位時間当たりの供給量及び回転角が算出されて、算出された単位時間当たりの帯状部材の供給量及び回転角による帯状部材130の供給実行が送り装置10を介して行われることによって、製管機1への帯状部材130の供給を、送り装置10によって自動的且つ過不足無く行わせ、既設管200内における人的作業を省略する。

(もっと読む)

ラミネート装置、ラミネート方法、及びプリンタ装置

【課題】確実にラミネートすることができるラミネート装置、ラミネート方法、及びそれを用いたプリンタ装置を提供する。

【解決手段】ラミネート装置は、カード300を搬送する搬送ローラ102bと、供給リールと、パッチをカードに対して熱圧着するヒートローラ104bと、ヒートローラ104bを待機位置から圧着位置まで移動させる圧着機構と、ラミネートフィルム107bを巻き取るフィルム巻取りリールと、ヒートローラ104bよりもラミネートフィルム107bの供給側に設けられた固定ガイド109bと、ラミネートフィルム107bの巻取り側に設けられた固定ガイド114bと、ヒートローラ104bの近接離間動作に伴って移動し、移動ガイド113bと、を備えるものである。

(もっと読む)

ラミネータ

【課題】高い貼付位置精度でラミネートフィルムを貼付可能なラミネータを提供する。

【解決手段】下流側に設置されたセンサ(9)により、基板(11)の前端を検出したときに、貼付を停止後、ロボットアーム(8)によりラミネートフィルム(10)をカッタローラ(3)から離し、カッタローラ(3)を上昇及び空転させることによりカッタ溝(5)をカッタ(4)の位置に合わせた後、カッタ(4)により切断し、切断部までの未貼付部分を貼り付ける。

(もっと読む)

超音波接合方法及びこの方法によって接合された接合体

【課題】 超音波接合方法において、部品誤差等により溶融量が変化しても、接合強度の低下やオーバーロードを発生させない。

【解決手段】 ワークの接合部に、第1のリブと、第1のリブを挟んで、第1のリブより高さの低い複数の第2のリブを設け、超音波振動を印加して、第1のリブから溶融した溶融部材を第1のリブと第2のリブの間に充填させ、第2のリブの先端が第2のワークの接合部に接触した時点から、第1及び第2のワークの受け溝を除く対向面が互いに接触するよりも前のいずれかの時点で、超音波振動の印加を終了する超音波接合方法。

(もっと読む)

1 - 20 / 130

[ Back to top ]