Fターム[4F211TN87]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 成形による接合方法 (113) | 金型 (20)

Fターム[4F211TN87]に分類される特許

1 - 20 / 20

ガスケットの製造方法

【課題】本発明は、押出部の両端部を接続して環状のガスケットとなす際に、接続後の型成形部の反力を抑制し、全周に亘って安定したシール性を有するガスケットの製造方法を提供することを課題とする。

【解決手段】本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

(もっと読む)

表皮付きパネルの成形方法、表皮付きパネル

【課題】薄肉の表皮材を安定的に成形することができるようにした表皮付きパネルの成形方法、表皮付きパネルを提供すること。

【解決手段】表皮付きパネルとしてのサンドイッチパネルの表皮材となる非発泡樹脂の外層と、発泡樹脂の内層とが積層した一対の多層の樹脂シートP、を押出装置52で押出す。互いに対向する一対の分割金型71A,71Bの間に樹脂シートPを供給した後、樹脂シートPを一対の分割金型71A,71Bの周囲に接触させて密閉空間を形成する。密閉空間を吸引することで、樹脂シートPを一対の分割金型のキャビティ72A,72Bに押圧させて、樹脂シートPをサンドイッチパネルの略外形に形成する。

(もっと読む)

樹脂成形物の成形方法及び成形装置

【課題】幅の違うボックス等、多種類の収納箱等、車両用の樹脂成形物を、一つの金型内で製造し、収納箱のコストダウンにつなげること。

【解決手段】合成樹脂製の2個の分割部材または3個の分割部材の組み合わせで、嵌合し、組み付けられる樹脂成形物の成形方法で、当該成形方法は前記各分割部材である第1分割部材11と第3分割部材13と第1、第3分割部材の間にある第2分割部材12とを同一の成形金型内でそれぞれ独立的に成形し、第1分割部材11と第3分割部材13を各々仮保持し金型内を移動する移動型部材24、25の移動手段により、第1分割部材11と第3分割部材13を共通にした前記2個の分割部材の組み合わせと、前記3個の分割部材の組み合わせとの2種類の樹脂成形物31、32を得られるようにした。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】樹脂成形品と発泡樹脂成形品をボスの締結加工により接合一体化する際、発泡樹脂成形品の締結位置を安定化させることで組み付け精度を向上させる。

【解決手段】トリムアッパー(樹脂成形品)20とトリムロア(発泡樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムロア30の取付孔33の周縁に複数の環状リブ34,35を突設し、トリムアッパー20における溶着用ボス21周囲の補強リブ22面に複数の環状リブ34,35を突当てる支持構造を採用することにより、トリムアッパー20とトリムロア30の締結位置を安定化させ、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

筐体の製造方法および金型

【課題】2種類の部材を強固に一体化しながらも筐体の小型化および薄型化ができる筐体の製造方法を提供する。

【解決手段】第1の融解点を有する第1の材料にて形成される第1の部材5と、第1の融解点より低い第2の融解点を有する第2の材料から形成される第2の部材6とを有する筐体100の製造方法において、第1の部材5の端部5aが折り曲げられ当該端部5aが第2の部材6の内部に埋没する埋没箇所Zと、第1の部材5および第2の部材6が互いに一方の面のみにて接合する接合箇所Yとを連続して形成し、第1の部材5の端部5aの折り曲げ方向は、第1の部材5の接合箇所Yにおける第2の部材6との接合方向とし、第1の部材5の端部5aの折り曲げ開始位置5cは、埋没箇所Zと接合箇所Yとの境界位置Wにて形成するものである。

(もっと読む)

マイクロ流管チップの製造方法

【課題】流管の閉塞や実際の流路断面積の変化を防止できるとともに、流管が優れた気密性を有し、かつ流管を形成する部材同士を簡易に一体化させることができるマイクロ流管チップの製造方法を提供する。

【解決手段】平らな表面に流管となる細長状の溝(11)が形成された基体(1)に、少なくとも溝周りを覆うように、シート材(2)を載置するとともに、このシート材上に基体に向けて少なくとも溝周りを覆うキャビティ(30)が形成された金型(3)を配設した。次いで、この金型のキャビティ内に溶融樹脂(4)を加圧充填させることにより、溶融樹脂によってシート材を当該溶融樹脂及び基体に熱溶着させた。次いで、溶融樹脂を硬化させた後に、この硬化した溶融樹脂から金型を離間させることにより、溶融樹脂によって成形された成形体をシート材を介して基体に一体成形するとともに、両者間に溝による流管を形成した。

(もっと読む)

中空成形品の製造方法および中空成形品

【課題】分割体どうしを接合するに際し、射出される溶融樹脂が分割体どうしの当接面のすき間を通じ、製造される中空成形品の中空部に漏れることを防止するとともに、接合強度の向上とコンパクト化を可能にした中空成形品の製造方法および中空成形品を提供する。

【解決手段】金型6、7内に配置した分割体2、3どうしの当接部Aの外縁部2a、3aに樹脂流路5を形成し、この樹脂流路5内に、互いに当接する分割体2、3の一方の分割体2から樹脂流路5での互いの当接位置Pよりも他方の分割体3側に突出するリブ2bを設け、このリブ2bにより樹脂流路5を互いに連通する外側の一次流路5aと内側の二次流路5bとに形成し、一次流路5a側から溶融樹脂Rを射出する。

(もっと読む)

燃料タンク及び燃料タンク製造方法

【課題】内部の燃料の透過を抑制でき、設計自由度も高い燃料タンクと、このような燃料タンクを製造するための燃料タンク製造方法を得る。

【解決手段】2つの燃料タンク構成体16、18の接合部26では2つのバリアー層24A、24Bが接近されると共に折返し部30が構成されており、樹脂層22C、22Dは薄く且つ長くなっている。また、燃料タンク構成部品32の取付部34においても、フランジ部40が形成されて、樹脂層22A、22Cが薄く且つ長くなっている。燃料タンク12の車両への搭載性を向上させたり、より大きな容量の確保を確保したりすることが可能になり、また、接合部26での曲げ強度を高く確保できるので、設計自由度が高くなる。

(もっと読む)

ダクト付き成形天井の製造方法

【課題】ルーフダクトを成形天井の裏面に圧着固定してなるダクト付き成形天井の製造方法であって、ルーフダクトの圧着固定を短時間でかつ均一の接合強度でもって行なうとともに、ルーフダクトの気密性、密着性を高める。

【解決手段】成形天井20、ルーフダクト30を予め成形金型で成形した後、圧着用上型50に成形天井20をセットするとともに、圧着用下型60の凹部61内にルーフダクト30をセットし、熱風発生装置80を型内に投入して、ルーフダクト30の接着フィルム35を溶融処理した後、圧着用上下型50,60を型締めすることで、成形天井20の所定位置にルーフダクト30を短時間で圧着固定する。更に、圧着用下型60に内蔵されている部分加圧機構70によりルーフダクト30の接合フランジ31を更に成形天井20側に部分的に押圧して、ルーフダクト30の気密性、密着性をより高める。

(もっと読む)

乗客コンベア用移動手摺接続装置及びその接続方法

【課題】 移動手摺をエスカレータ実機で実用運転した際に掛かる移動手摺の引っ張り力によっても、移動手摺の接続部の当て布の接着力が低下しない乗客コンベア用移動手摺接続装置及びその接続方法を得る。

【解決手段】 上型200、下型300及び移動手摺3の内側に挿入される中型400から構成され、少なくとも2以上の型に電熱ユニットR1〜R5が設けられた金型100を備え、金型で加圧しつつ加熱することによって熱可塑性エラストマーからなる移動手摺を接続するものにおいて、金型を構成するそれぞれの型の加熱温度又は加熱開始時間又はその両方を可変とする。

(もっと読む)

通気部品及び通気部品の製造方法並びに防水性通気膜

【課題】 防水性通気膜で通気口を覆った通気栓の通気性を十分に確保しながら防水性を高めることができるようにする。

【解決手段】 通気栓13の通気口15を覆う通気シート17は、防水性通気膜20の内面側に補強用のバッキングシート21が積層され、通気栓13の成形材料をバッキングシート21の空隙に浸透させて固化させることで通気栓13に接合固定されている。更に、通気シート17の外面側(防水性通気膜20の外面側)のうち少なくともシート固定部16との接合部内周側に沿った領域に、防水性通気膜20の微細孔をシール材22で塞いで通気性を遮断又は低下させるシール処理を施す。このシール処理によって防水性通気膜20のうちシート固定部16との接合部付近の耐水圧性能を高めながら、防水性通気膜20のうちシール処理が施されていない中央部分では本来の通気性を維持する。

(もっと読む)

プラスチック積層体の製造方法及びプラスチック積層体

【課題】本発明は、大型プラスチックミラー等の高精度なプラスチック積層体の製造方法及びプラスチック積層体に関する。

【解決手段】プラスチック積層体製造装置1は、プラスチック基材16の加圧方向に対して直角の方向に形成されているつば部22を、転写駒5の加圧方向に対して直角の方向に形成されている受け部8上に載せ、加圧部材6がプラスチック基材16のつば部22のみと接触してプラスチック基材16を押圧する。したがって、加圧時に、プラスチック基材16を傾けることなく、均一な圧力を付加して、高精度なプラスチック積層体を製造することができる。

(もっと読む)

インストルメントパネル

【課題】インストルメントパネルの成形時に芯材と表皮材との間の空気を端末部から排出して、インストルメントパネルの内部に空気を残さないようにして、成形不良を防ぐ。

【解決手段】表皮材3と芯材5との間隔が比較的狭い一般断面部21と、前端辺15bにおいて、一般断面部21よりも表皮材3と芯材5との間隔が広く成形されたシール部41と、成形時の芯材5の注入孔から離れ、樹脂原料の注入時に芯材5と表皮材3との間の空気を排出させる端末部とを備えたインストルメントパネル1において、端末部近傍のシール部41に芯材5の溝部43に沿って表皮材3と芯材5との間を部分的に区切る流速規制部45を設ける。このことで、溝部43から一般断面部21側への樹脂原料の流れを規制し、一般断面部21を通る樹脂原料の流れと、溝部43から一般断面部21側へ漏れ出す樹脂原料の流れとを端末部で合流させる。

(もっと読む)

自動車用内装部品

【課題】積層構造体を一部に含む内装部品であって、製品の軽量化を図るとともに、外観見栄えを高める。

【解決手段】ドアトリム10は、軽量で、かつ保形性を有する発泡樹脂基材21の裏面に樹脂リブ22が積層一体化され、かつ表面に加飾材23を貼付した積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成され、上記加飾材23は、トップ層23aとクッション層23bとの二層積層構造体、あるいはトップ層23a、クッション層23bの裏面に裏面不織布層23cを積層一体化した三層積層構造体を採用するとともに、加熱軟化処理した発泡樹脂シートSと、加熱工程を廃止した加飾材23とを重ね合わせて成形金型40内に投入し、低圧のプレス成形により、一体化し、加飾材23におけるクッション層23bの断熱作用により、トップ層23aに熱変形等の熱による悪影響を排除して、手触り感、外観性能を高める。

(もっと読む)

車両用の窓縁モール組立体及びその製造方法

【課題】 モールディング材の溶着接合部から芯材が露出することを防止する。

【解決手段】 接合する2本の熱可塑性ポリマー材料製のモールディング材13の接合側の端末に傾斜端面を形成した後、加熱工程で、保持型にセットした各モールディング材13の傾斜端面及びその近傍を溶着可能な温度まで加熱して軟化させる。この後、接合工程で、保持型を閉じて各モールディング材13の傾斜端面同士を圧接させて溶着すると共に、その際に溶着面からはみ出た余剰のポリマー材料を保持型に形成した芯材被覆部成形キャビティ内に流動させて充填することで、モールディング材13の溶着接合部の外周側に芯材被覆部20を成形する。これにより、2本のモールディング材13の傾斜端面同士を圧接させて溶着する際に芯材19の端部同士が突き当って接合部の外周側に変形した場合でも、その芯材19の端部を芯材被覆部20で覆うようにする。

(もっと読む)

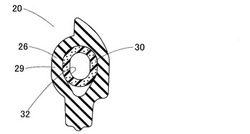

インサート成形による部品の結合方法

【課題】 タイミングベルト用プーリやテープリールなど、射出成形で一体成形が困難な樹脂成形品に関して、可能な範囲に分割して成形し、その複数体を強固にかしめ付ける方法を課題とする。

【解決手段】 分割して成形した部品の1つには所要箇所に中空12a状のボス12を突設し、他方の部材8には前記ボスが挿通する透孔7を設けて、前記ボス12をこの透孔7に挿通して仮にセットする。このセットされたものを、射出成形用金型のキゃビティにインサートし、前記の透孔7およびその両端面に形成したかしめ状頭部用キゃビティに溶融樹脂を射出充填し、冷却する。かくして充填された樹脂部は冷却に伴い収縮して、かしめ状締結部を強く締め付け、部材間に隙間を生じることはない。

(もっと読む)

樹脂成形品の製造方法及び樹脂材

【課題】 自動車のインストルメントパネルに代表される、樹脂成形品の製造技術に関し、樹脂材間を接着する溶融樹脂の導入部分における強度を損なうことなく、樹脂材の損傷、若しくは表面外観性の悪化を抑制すること。

【解決手段】 樹脂材10と、ノズル3の挿入口21aを有する樹脂材20と、を溶融樹脂30で接着して樹脂成形品を製造するにあたり、樹脂材20として、挿入口21aと連通すると共に溶融樹脂30の導入空間21bを形成するボス部21を有し、かつ、導入空間内21bに、挿入口21aに挿入されるノズル3の先端面と樹脂材10との間を仕切る仕切り部材21cと、仕切り部材21cとボス部内面21’とを接続すると共に溶融樹脂30の注入通路21eを形成する接続部材21dと、が設けられた樹脂材を用い、ノズル3の先端の側面から溶融樹脂30を吐出することで溶融樹脂30を注入する。

(もっと読む)

金属と樹脂の複合体及びその製造方法

【課題】 複合体が金属部品の表面から樹脂成形体を突出させた形態の場合でも、金属部品と樹脂成形体とを強固に固着させる。

【解決手段】 放熱板22(金属部品)の表面におけるボス42A,42B(樹脂成形体)の突出領域に、凹部を有する密着部26A,26Bを形成し、金型50内への溶融樹脂の射出により成形されるボス42A,42Bの基端部43A,43Bが密着部26A,26Bに密着している。これにより、放熱板22とボス42A,42Bとの密着面積が、放熱板の平坦な表面にボスの基端面を密着させたものに比べて広くなり、その分、放熱板22Aとボス42A,42Bとの固着強度が高い。

(もっと読む)

シーリング、トリミング又はガイディング・ストリップ

【解決手段】 本シーリング、トリミング又はガイディング・ストリップは、車両の窓枠に取り付けるためのチャネルを画定し、そこから伸張する植毛リップ(53)を有している押出成型部分(19)を有する第1区画を備えている。ストリップの第2区画は、フレームに取り付けるためのチャネルを画定し、そこから伸張する植毛リップ(76)を有している押出成型部分を備えている。2つの区画は突き合わされ、それぞれの区画の選択された部分(例えば非植毛部分)は、各区画の間に伸張するモールド成形材料のフラップ(20)を形成するモールド成形処理によって一体に連結される。モールド成形処理から発生する熱は、植毛リップ(53と70)の少なくとも一方の、(17)でそれぞれのリップが突き合わせられている表面に塗布されている熱活性化可能な材料を活性化させる。モールド成形処理によって発生する熱は、熱活性化可能な材料を活性化させるには十分であるが、リップ(53と76)の植毛材料を損傷させるほどではない。  (もっと読む)

(もっと読む)

積層体の製造方法

【課題】 高度に延伸されたポリオレフィン系樹脂シートが良好な接着状態で熱可塑性樹脂シートと一体化された、高剛性及び高強度を有し、かつリサイクル可能な積層体の製造方法を提供する。

【解決手段】 延伸ポリオレフィン系樹脂シートと、該延伸ポリオレフィン系樹脂シートの融点より低い溶融温度を有し、これと接着性を有する熱可塑性樹脂シートを交互に積層し、上記延伸ポリオレフィン系樹脂シートの融点より低く、熱可塑性樹脂シートの溶融温度以上の温度で、上記積層体を加圧接着しつつ引き抜くことを特徴とする積層体の製造方法。

(もっと読む)

1 - 20 / 20

[ Back to top ]