Fターム[4F212VA11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | タイヤ構成部材の製造 (552)

Fターム[4F212VA11]に分類される特許

21 - 40 / 552

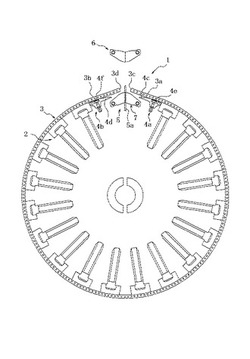

空気入りタイヤ用のカーカスプライ素材の端面接合方法及び接合装置

【課題】高効率且つ高精度の端面接合を実現し得る空気入りタイヤ用のカーカスプライ素材の端面接合方法及び接合装置を提供する。

【解決手段】本発明の空気入りタイヤ用のカーカスプライ素材の端面接合方法は、カーカスプライ素材3の巻付け始端側の端部分3aを、成型ドラム2の一方の吸着手段4aに吸着させて該成型ドラム2を回動変位させ、巻付け終端側の端部分3bを、他方の吸着手段4bに吸着させて、前記カーカスプライ素材3を巻き付け、成型ドラム2を縮径変形させて始終夫々の端部分3a,3bを相互に接近させるとともに、カーカスプライ素材3の各々の前記端部分3a,3bに撓み部8を形成した後、外側引寄せ爪6及び内側引寄せ爪5の夫々を作動させて始終の夫々の端面3c,3dを接合させる。

(もっと読む)

ケーブルビードの製造方法とその装置

【課題】巻き付け性の良好なケーブルビードを容易にかつ効率よく製造する方法とその装置とを提供する。

【解決手段】円環状のコア3をコア回転手段に搭載するとともに、リール旋回手段20により、ワイヤーが巻き付けられたリール2をコア3における一方の側と他方の側において交互に把持しながらコア3の内外を一方向に旋回動作させ、コア3をリール2の旋回動作に連動して周方向に回転させることにより、ワイヤーをコア3の外周に螺旋状に巻き付けるようにした。

(もっと読む)

空気入りタイヤの製造方法

【課題】積層体シートから形成されたインナーライナー層または補強シート層を有する空気入りタイヤを製造する方法において、製造された空気入りタイヤの走行を開始した後、積層体シートのスプライス部分付近においてクラックや剥離が発生しない方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性樹脂とエラストマーをブレンドした熱可塑性樹脂組成物からなるシートと、熱可塑性樹脂または熱可塑性樹脂組成物と加硫接着するゴムを積層した積層体シート1の端部をラップスプライスする工程を有する空気入りタイヤの製造方法において、該熱可塑性樹脂または熱可塑性樹脂組成物からなるシートをラップスプライスする工程に供する分の長さを切断した後でかつタイヤ加硫成形工程よりも前の段階で、シートの先端部を熱処理することによる先鋭化処理をする。

(もっと読む)

ベルト成形装置及び方法

【課題】ベルト成形装置及び方法において、タイヤ生産性を向上する。

【解決手段】回転可能な複数のドラム21,22を有する成形ドラム11と、成形ドラム11の外周面に第1、第2ベルトB1,B2を巻き付けるベルト層巻付装置13と、成形ドラム11の外周面にスチールコードSを巻き付けるコード巻付装置14と、各ドラム21,22の位置を反転させる反転装置15とを設ける。

(もっと読む)

ベルト成形治具

【課題】タイヤの生産性を向上することのできるベルト成形治具を提供する。

【解決手段】本発明のベルト成形治具12は、回転可能な成形ドラムの外周面に装着可能であると共に、外周面に少なくとも補強コードが巻き付けられて形成される補強層を保持可能である。補強コードにより構成された補強層をベルト成形治具に保持した状態を形成して貯留することができ、必要に応じて、補強層をベルト形成治具から外して使用することができ、タイヤ成形作業を連続して効率良く行うことで、タイヤの生産性を向上することができる。

(もっと読む)

タイヤ製造方法

【課題】トレッド製造時にゴム焼けが発生しにくく、かつ、ベアーの発生等の製造不良が生じにくいタイヤ製造方法を提供する。

【解決手段】カレンダー12から供給された帯状ゴムシート18を、成型ドラム24に形成されているグリーンケース28の外周面に巻付けて積層しトレッド30を製造するタイヤ製造方法において、帯状ゴムシート18の厚さを、トレッド30の径方向内周部32と径方向外周部34で異ならせている。

(もっと読む)

シート部材の接合精度判定方法

【課題】バッドジョイントを行う前に自動でシート部材の接合精度の判定が可能なシート部材の接合精度判定方法を提供する。

【解決手段】転写ドラム3に貼り付けられたシート部材4の長さ方向の両端部からそれぞれ50mmの距離の2点の位置で、2次元変位センサ5、6によりシート部材4の高さを測定し、シート部材4の段差高さが所定の閾値より大きい場合は、接合精度が良好である判定し、シート部材4の段差高さが所定の閾値以下の場合は、接合精度が不良であると判定する。

(もっと読む)

環状体の把持方法および装置

【課題】把持体30の半径方向移動量を大きな値としながら、把持装置22を容易に小型とする。

【解決手段】各移動手段32を構成している、半径方向内側に向かうに従い互いに離隔する一対の外側リンク37と、半径方向内側に向かうに従い互いに接近する一対の内側リンク38とを駆動手段58により半径方向線Lに対して線対称の関係を保持しながら揺動させることで、把持体30を半径方向に移動させるようにしたので、移動手段32のいずれも部位もリング体27から外側に突出することはなく、把持装置22がコンパクトとなる。また、菱形を呈している外側、内側リンク37、38を変形させて半径方向に伸縮させるようにしたので、把持体30の半径方向移動量を容易に大きな値とすることができる。

(もっと読む)

タイヤ製造において利用される冷却液体を処理する装置及び方法

【課題】タイヤ製造工程において利用される冷却流体を処理する有効で新しい装置及び方法を提供する。

【解決手段】高振動数で低エネルギーの超音波を用いて、タイヤ製造において使用される冷却流体中の微生物の成長を中和、処理、又は抑制するための装置及び方法である。一実施の形態において、方法は、ガスのマイクロバブル及び高振動数の超音波に前記冷却流体を同時に晒すことを含む。他の実施の形態において、装置は、タイヤ製造冷却流体の容器を保持するための区画室、高振動数の超音波信号を前記区画室に放射するように構成された超音波エミッタ、前記冷却流体を含む前記区画室中の前記超音波領域中にガスのマイクロバブルを放出するように構成されたガスマイクロバブルエミッタ、を含む。

(もっと読む)

ケーブルビードの製造方法及びケーブルビードの製造システム

【課題】高品質なケーブルビードを効率よく製造するとともに、供給部材である円環状のコアの入れ替えやリールの交換を容易に行うことのできるケーブルビードの製造方法とケーブルビードの製造システムとを提供する。

【解決手段】コアとワイヤーが巻き付けられたリールとが搭載されたキャリッジを、2本の腕部を有するリール旋回手段の周りに複数配置する工程と、前記コアを一方の腕部で把持してコアを周方向に回転させるコア回転装置に取付けるとともに、他方の腕部でリールを把持してコアの一方の側に位置させる工程と、リールを2本の腕部で交互に把持しながら旋回動作させてケーブルビードを製造する工程と、2本の腕部を用いて、ケーブルビードとリールとをキャリッジに戻す工程とを備え、リールとコアのセット、ケーブルビードの製造、ケーブルビードとリールの戻しとを自動的に行えるようにした。

(もっと読む)

ゴムストリップの製造装置、及びこれを用いた製造方法

【課題】断続的に形成されるゴムストリップの形状を安定させる。

【解決手段】ゴムストリップGSを断続的に形成するゴムストリップの製造装置1である。投入されたゴムGを混練りして予成形口Yから間欠的に押し出させる押出しヘッド7を取り付けたゴム押出機2、上下のカレンダロール8a、8b間で最終厚さのゴムストリップGSに圧延成形するカレンダロール手段10と、前記上下のカレンダロール8a、8b間を接近・離間させる状態を選択的に切り替えるロール間隔切換手段9とを具えるカレンダ機3、及び、ギヤポンプ6の回転及びカレンダロール8Aの回転のオン、オフをそれぞれ制御しうる制御手段4を具える。前記制御手段4は、前記カレンダロール8Aの回転のオフに先駆けて、前記ロール間隔切換手段9を作動し、前記上下のカレンダロール8a、8bを離間状態にさせる。

(もっと読む)

補強部材の製造方法および製造装置

【課題】補強繊維片同士の絡み合いの問題を生ずることなく、補強繊維片が部位ごとに異なる均一な密度を有する補強部材を製造できる補強部材の製造方法および製造装置を提供する。

【解決手段】補強部材10の製造方法であって、補強繊維14を切断して複数の補強繊維片12を作製する切断工程と、ゴムシート上に補強繊維片12を散布して補強繊維片層13を形成する散布工程と、ゴムシート上に他のゴムシートを供給して重ね合わせ、これらゴムシート間に補強繊維片層13を介装させる供給工程と、これらゴムシート同士を互いに押付けて圧着する圧着工程とを含み、切断工程と散布工程とを連続して行うとともに、散布工程において補強繊維片12を、上下方向にのみ開口するガイド体を介して散布するにあたり、ガイド体として、ゴムシートの幅方向に沿う幅が上端部より下端部で広くかつ、上方から下方に向かい漸増する部分を有する。

(もっと読む)

ビードコア被覆装置及びビードコア被覆方法

【課題】ビードコアの断面形状に依存することなくビードコアの外周面にシート部材を確実に密着させて被覆することを可能にするビードコア被覆装置及びビードコア被覆方法を提供する。

【解決手段】環状に成形されたビードコアを円周方向に沿って一方向に回転させる回転ローラと、回転するビードコアに対して当該ビードコアの表面を被覆する帯状のシート部材を供給する供給部と、ビードコアの回転方向に沿って回転し、供給部から供給されたシート部材を幅方向から包囲し、ビードコアの断面形状に沿って型付けしつつシート部材の一部をビードコアに被着する型付けローラと、型付けローラよりもビードコアの回転方向下流側に設けられ、ビードコアの表面に被着したシート部材と接触し、当該接触した位置から当該シート部材の端部方向に回転する圧着ローラとを備えるようにした。

(もっと読む)

空気入りタイヤ、及びその製造方法

【課題】中子工法のタイヤにおいて、耐腐食性や耐エアリーク性を確保しながらリム組み時のコア変形を防止する。

【解決手段】ビードコアは、タイヤ軸方向内外のコア片からなり、その間でカーカスプライの半径方向内端部を狭持している。内外のビード片は、ビードワイヤを半径方向内側から渦巻き状に巻き重ねた渦巻き体からなる。ビードワイヤはコア素線を撚り合わせたコア部と、シース素線を前記コア部の回りで撚り合わせたシース部とからなる。前記コア素線及び/又はシース素線は型付け素線を含む。前記コア素線の撚り方向及び撚りピッチPcを、前記シース素線の撚り方向及び撚りピッチPsと同一とした。

(もっと読む)

ビードコアの製造装置

【課題】ビードコアの巻き付けられる留め糸のほつれをなくすることができるビードコアの製造装置を提供する。

【解決手段】ビードコアを回転させながらビードコアの外周に留め糸を巻き付けることにより、ビードワイヤーの巻き始め端部および巻き終わり端部をビードコアに留め付ける糸巻き手段を備えており、糸巻き手段は、ビードコアの外周に巻き付けられた留め糸を、ビードコアに押さえ付けるための糸押さえ機構を備えていることを特徴とするビードコアの製造装置である。また、糸押さえ機構は、ブラシ状部材を備えており、前記ブラシ状部材のブラシ毛の毛先により、前記留め糸を前記ビードコアに押さえ付けるように構成されていることを特徴とするビードコアの製造装置である。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】本発明は、カーカスプライとビードワイヤとの接触を抑制して、タイヤの耐久性を向上させた空気入りタイヤ及びその製造方法を提供することを目的とする。

【解決手段】本発明の空気入りタイヤは、ビード部に埋設した断面六角形状のビードコアのいずれかの頂点位置において、ビードワイヤの径が大きい。

(もっと読む)

タイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤ

【課題】型崩れの発生を防止しつつ、事前加硫後におけるタイヤ生部材との間における接着力の低下を防止したタイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤを提供する。

【解決手段】複数本の鋼線1が環状に巻回されてなるタイヤ用ビードコアである。複数本の鋼線1のうちビードコア断面において最外側に位置する鋼線1aの中心を結んだ線分により囲まれる領域をビードコア内部領域Cとしたとき、ビードコア内部領域Cにおける鋼線1の表面にインシュレーションゴム2が存在し、かつ、ビードコア内部領域Cより外側における鋼線1aの表面にインシュレーションゴムが存在しない。

(もっと読む)

シート状ゴム成形装置及び方法

【課題】金型構成を複雑化させることなく、かつ、成形時間も短縮化可能なシート状ゴム成形装置を提供する。

【解決手段】ダイヘッド3からシート状のゴムを押し出して、所定の幅および高さを有するタイヤ構成部材を成形するシート状ゴム成形装置Aであって、所定断面形状の開口部32を有するダイボディ30と、ダイボディ30の前方側に配置され、開口部32の高さ寸法を変更可能な可変ダイリップ31と、を備え、可変ダイリップ31は、高さ方向の一方に位置する第1可動体310と、他方に位置する第2可動体311とにより構成され、ダイヘッド制御部60は、成形開始時に第1・第2可動体310,311を閉じた状態から、第1可動体310を開方向へ駆動し、所定の高さに到達した後、第1・第2可動体310,311の位置を保持し、成形終了時に第2可動体311を閉方向へ駆動するように、可変ダイリップ31を制御する。

(もっと読む)

タイヤ及びタイヤ製造方法

【課題】断面四角形状のビードコアを備えたタイヤで、カーカスプライのコードパスのバラツキを低減させる。

【解決手段】タイヤ1は、ビード部材10と、カーカスプライ2とを備えている。ビード部材10は、一対のビード部3に設けられる。カーカスプライ2は、ビード部材10の周りに配置される。ビード部材10は、断面四角形状のビードコア11と、ビードコア11を被覆する被覆ゴム12とからなる。ビード部材10は、カーカスプライ2の配置前に半加硫される。被覆ゴム12は、外面が凸曲面に形成された曲面部12Aを有する。曲面部12Aは、タイヤ半径方向内側かつタイヤ幅方向内側に位置するビードコア11の角部11Aを覆う。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】カーカスプライの折曲げ加工部の巻付け不良発生を防止する。

【解決手段】スティフナの構成部材を二分割しタイヤ幅方向の内側および外側にそれぞれのスティフナ構成部分6a,6bをビードコア2の側面に貼着させ、一方のスティフナ構成部分6aの、ビードコア2の最外周面2aの幅方向に沿う底面幅寸法wを、幅方向寸法に対し、0〜+4mmの範囲とし、分割平面5に沿う半径方向寸法lを30〜60mmの範囲とし、一方のスティフナ構成部分6aの、環状ビードコア2の最外周面2aとの対向底面8を、ビードコアの最外周面2aから離隔させた姿勢で、最外周面上に、カーカスプライ4の折曲げ加工部4aを巻付け配置し、次いで、一方のスティフナ構成部分6aを起立姿勢として折曲げ加工部上に底面を位置させ、しかる後、分割平面位置で、一方のスティフナ構成部分6aに他方のスティフナ構成部分6bを貼着させて生タイヤを成型する。

(もっと読む)

21 - 40 / 552

[ Back to top ]