Fターム[4F213WA86]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 付属する加工、処理技術 (2,889) | エネルギー線処理 (161)

Fターム[4F213WA86]に分類される特許

41 - 60 / 161

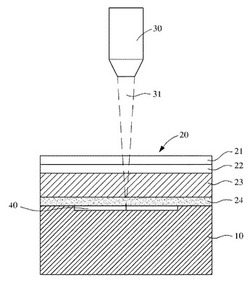

レーザ彫刻およびインモールド転写技術によりプラスチック製品上にレーザ彫刻パターンを形成する方法およびその製品

【課題】

レーザ彫刻およびインモールド転写技術によりプラスチック製品上にレーザ彫刻パターンを形成する方法およびその製品を提供する。

【解決手段】

まず、透明薄膜21を有する転写薄膜20を製作し、透明薄膜21の底面に1層の紫外線硬化透明ワニスを塗布して保護層22を形成した後、保護層22の下方に1層の印刷層23を塗布する工程と、射出成形金型のキャビティ中に転写薄膜20を配置し、金型のキャビティ中にプラスチックを注入してプラスチック射出成形物品10を形成し、プラスチック射出成形物品10の表面に転写薄膜20を貼り付ける工程と、保護層22が貼り付けられたプラスチック射出成形物品10の表面に紫外線を照射し、保護層22を硬化させる工程と、レーザ彫刻機が生成させるレーザビーム31により、プラスチック射出成形物品10の表面上にレーザ彫刻パターンを形成させる工程とを含む。

(もっと読む)

架橋化された弾性フィルムを含む弾性積層体を作製する方法

架橋化弾性フィルム及び不織布表面材を含む積層体から複合材料を作製する方法を提供する。該作製方法は、架橋性弾性ポリマーを含む熱可塑性組成物を第1の不織布の表面上に直接的に押し出して第1のフィルムを成形するステップと、前記第1のフィルムを前記第1の不織布に対して結合させて積層体を形成するステップと、前記架橋性弾性ポリマーを架橋化するステップと、その後、前記第1のフィルムを、第2の不織布を含む第2の表面材に対して直接的に結合させるステップとを含むことを特徴とする。 (もっと読む)

導電性ポリウレタンベルト及びその製造方法

【課題】1×108Ω以下のベルト表面抵抗率(Ω)を安定して実現でき、外観が優れる搬送用導電性ポリウレタンベルト及びその製造方法を提供すること。

【解決手段】カーボン系又は金属系の導電性フィラーを配合した熱可塑性ポリウレタン樹脂を用い、成形手段によって長尺状のベルト4を成形し、その成形後に、前記長尺状のベルト表面又は表面及び裏面に、赤外線照射装置3から赤外線を照射して加熱処理し、好ましくは、前記加熱処理による樹脂表面最高温度が、100〜150℃の範囲であることを特徴とする。

(もっと読む)

耐熱性樹脂ベルト、及び、その製造方法、定着装置、並びに、画像形成装置

【課題】ポリイミド樹脂シートの両端部を接着してなる無端状ベルト基材の接合部分周囲に、貼り合わせ部の段差解消のために接着剤のはみ出しを生じさせた場合であっても、無端状ベルト基材とその外側に形成された層との間に永続的で、かつ、強固な密着力が得られる耐熱性樹脂ベルトを提供する。

【解決手段】耐熱性樹脂シートを接着剤で円筒状に接着して構成されてなる円筒状基体の外側に、弾性層、及び、離型層が、この順に積層されてなる耐熱性樹脂ベルトにおいて、前記円筒状基体の外表面の耐熱性樹脂シートを構成する樹脂と前記接着剤を構成するポリマーとに、モノマーをグラフト重合によって形成された密着性向上膜を有している耐熱性樹脂ベルト。

(もっと読む)

流体軸受装置およびその製造方法

【課題】流体軸受装置の低コスト化を図りつつ、潤滑油漏れを確実に防止する。

【解決手段】流体軸受装置1は、ハウジング7およびその内周に固定された軸受スリーブ8からなる軸受部材10と、軸受スリーブ8の内周に挿入された軸部材2と、ハウジング7の開口部に配設されたシール部材9とを備える。シール部材9と軸部材2の間、およびシール部材9とハウジング7の間には、それぞれ第1および第2のシール空間S1,S2が形成される。シール部材9は、樹脂の射出成形品とされ、成形後のバリ取り加工でスキン層が除去されたものとされる。またシール部材9の表面のうち、シール空間S1,S2をそれぞれ形成するシール面12として機能する内周面9a2および外周面9b1には、めっき被膜13が形成されている。

(もっと読む)

補強ゴムホースの製造方法

【課題】内層ゴムとその外周に被覆した補強層との間の接着性を低下させることなく、補強層の隙間からの内層ゴムの噴き出しを抑制することができる補強ゴムホースの製造方法を提供する。

【解決手段】マンドレル6の外周に未加硫の内層ゴム2を被覆し、その被覆した内層ゴム2の表面に、照射線量が20〜40kGyとなるように電子線9を照射して半加硫状態にした後に、内層ゴム2の外周に補強層3を被覆し、その補強層3に外層ゴム4を被覆してホース本体12を形成し、そのホース本体12を加硫した後にマンドレル6を抜き取る。

(もっと読む)

樹脂ホースおよびその製造方法

【課題】 接着層が介在していなくても隣接する層同士の接着性が良好であり、燃料、冷媒等が透過しにくい樹脂ホース、およびその製造方法を提供する。

【解決手段】 樹脂ホース8は、エチレン−ビニルアルコール共重合体、またはエチレン−ビニルアルコール共重合体と変性高密度ポリエチレン樹脂とのアロイ材料からなる円筒状の内層80と、内層80の径方向外側に積層され、ポリアミド樹脂からなる円筒状の外層81と、を有する。アンモニアおよびアミンから選ばれる一種以上を気化した反応ガスを含む雰囲気中で、内層80の外周面800をプラズマ処理し、プラズマ処理後の外周面800に、ポリアミド樹脂を溶融押出成形する。プラズマ処理により、内層80の外周面800にアミノ基またはアミン重合体が導入され、該アミノ基または該アミン重合体と外層81のポリアミド樹脂との化学結合により、内層80と外層81とが接着される。

(もっと読む)

異種熱可塑性樹脂成型体の製造方法および異種熱可塑性樹脂成型体

【課題】異種の熱可塑性樹脂からなる層の層間接合強度に優れた成形体の製造方法および該製造方法により得られた成形体を提供すること。

【解決手段】本発明の異種熱可塑性樹脂成型体の製造方法は、隣接した、熱可塑性樹脂(A)からなる層(A)および熱可塑性樹脂(B)(ただし、熱可塑性樹脂(A)と、熱可塑性樹脂(B)とは異種の熱可塑性樹脂である)からなる層(B)を有する積層体に、層(A)から層(B)に向かって、または層(B)から層(A)に向かって、加速電圧が50〜300keVの範囲で電子線照射を行う。

(もっと読む)

微細中空体の製造方法および微細複合部品の製造方法

【課題】精度良くかつ容易に隔壁を形成する微細中空体の製造方法及び隔壁と透光性樹脂の位置精度を高度に確保した高効率で生産性の優れた微細複合部品の製造方法を提供する。

【解決手段】基材上に担持された硬化性樹脂薄膜層を、凹部を有する第1成形型の表面に密着させ凹部に気体を封じ込めて覆う工程(II-1)と;減圧下に前記気体のガス圧力により、薄膜層を膨張延伸させて複数の隔壁を形成し硬化する工程(II-2)の後;以下の工程:成形型上の隔壁を保持し、微細中空部に硬化性透光樹脂を充填(隔壁高さより低位置)する工程(II-3)と;(II-3)で形成された隔壁上面に、再び、前記(II-1)と同様に薄膜層を密着させ気体を封じ込めて覆う工程(II-4)と;減圧下に前記(II-2)と同様にして薄膜層を膨張延伸させて複数の隔壁を形成し硬化する工程(II-5)と、を複数回繰り返す。

(もっと読む)

樹脂構造体の製造方法

【課題】 光制御フィルムに使用可能な樹脂構造体を生産性よく製造することができる製造方法を提供する。

【解決手段】

本発明の樹脂構造体の製造方法は、走行する支持体26上に、少なくとも1種類以上の多官能モノマー又は多官能オリゴマーと重合開始剤を溶解させた塗布液を塗布装置32により塗布し、紫外線を紫外線照射装置34により塗布液に照射し、重合により柱状に硬化させる。

(もっと読む)

中空構造体の製造方法

【課題】上下両側に開口を有する微細な中空構造体を中空構造体形成の工程内で安定して迅速に形成することができる中空構造体の製造方法を提供する。

【解決手段】図1(a)凹部5を複数配置した第1基板4の上に未硬化の紫外線硬化樹脂に界面活性剤を加えた素材3をスリットコート、あるいはスピンコート法などで塗布して周囲を減圧する。(b)基板凹部5と紫外線硬化樹脂の間に保持されたガスの圧力によって中空部の気体が膨張し、これを覆う紫外線硬化樹脂が互いに規制し合いながら基板面垂直方向に延伸して微細なハニカム状の中空構造を形成する。(c)ここで選択的硬化手段2として、選択的に紫外線を照射することが可能な紫外線描画装置を用いて、微細な中空構造の基板に垂直に立った隔壁部分の樹脂を選択的に硬化させることができる。(d)中空構造の天井部は硬化させないので開口部となる。

(もっと読む)

光学的に透明なビアを充填する改良された方法及び装置

ビア16を透明な材料18で充填する方法及び装置が提示され、これらは、ビア16を有するパネル10を用意するステップと、閉塞材料18の一部が前記ビア16に対して内部にあって、前記材料の一部が前記ビア16に対して外部54にあるように、前記ビア16を加工可能な状態の透明な材料18で閉塞するステップとを含む。透明な充填材18は、固化されるとき、滑らかで特徴のない表面12を形成するように、外部54にある部分と内部にある部分とが分離される。これによって充填ビア16は、照らされる場合、広範囲の視野角に亘ってほぼ均一で一様な外観を有する。 (もっと読む)

立体自由形状造形パーツ用後処理システム

立体自由形状造形(SFF)で作製されたパーツのクリーニング及び/または硬化のための後処理システムが提供される。後処理システムは、ハウジング、ハウジング内にパーツを保持するためのパーツ保持デバイス及び化学線によってパーツを硬化させるための化学線源を備える。システムはパーツにクリーニング液を吹きかけるように、及び/または除去された造形材料を濾過してクリーニング液の実用寿命を延ばすためにクリーニング液が化学線を吸収できるように、適合された液体循環デバイスも備える。いくつかのシステムは保持されたパーツを第1の軸を中心として回転させることができる第1の回転部分を備え、別のシステムは保持されたパーツを第2の軸を中心として回転させることができる第2の回転部分を備える。システムはSFFで作製されたパーツの安全で効率的なクリーニング及び/または硬化を提供するための別の特徴も有する。  (もっと読む)

(もっと読む)

三次元物体を製造するための方法および前記方法を使用した機械

周囲温度で液体であり、刺激作用後に永続的に固体化することが可能な、ベース材料(M)の重畳された層(L)からなる三次元物体(W)を製造するための方法と装置。この方法は、以下の操作を含む:液体ベース材料(M)の層(L1)を先行する層(L)上に広げるステップ、1つ以上の所定の領域(K)において層(L1)を選択的に刺激に曝露するステップ、三次元物体(W)の各連続した層に対して広げ操作および曝露を繰り返すステップ、ベース材料(M)を固体化するために、刺激の前に周囲温度より下の所定の操作温度に層(L)を冷却するステップ。

(もっと読む)

樹脂積層体の製造方法及び硬化性組成物

【課題】マイクロ流路などの微細中空構造を形成するための凹部や貫通部を高精度にかつ容易に形成することができ、しかもプラズマ装置などの高価な装置を必要としない樹脂積層体の製造方法を得る。

【解決手段】第1のトリガーが与えられた際に硬化する第1の樹脂と、第2のトリガーが与えられた際に硬化する第2の樹脂とを含む硬化性組成物を、パターニング材の上面に塗布し、第1のトリガーを与えて硬化性組成物中の第1の樹脂の硬化により硬化性組成物を半硬化し、パターニング材の突出部に対して反転した形状を転写し、得られた半硬化組成物部材を基板の上面に載置し、第2のトリガーを付与して、半硬化組成物部材を硬化させ、半硬化組成物の硬化物からなる樹脂シートを基板に接合するとともに、基板と樹脂シートの間に中空部Aを形成する、樹脂積層体の製造方法。

(もっと読む)

燃料ホースの製法

【課題】先端部の外側ゴム層が剥がれないようにすることができる燃料ホースの製法を提供する。

【解決手段】管状のフッ素系樹脂層12と、上記フッ素系樹脂層12の外周に積層される外側ゴム層13とを備えた燃料ホースの製法であって、押出成形によりフッ素系樹脂層12を形成した後、外側ゴム層13を押出成形するのに先立って、上記フッ素系樹脂層12の外周面を、アルゴン等の希ガス雰囲気中で大気圧式マイクロ波プラズマ処理する。

(もっと読む)

インクジェット供給されたエネルギー受容体のための方法及び装置

本発明は、処理装置(203)に電力供給できるエネルギー受容体(109)を備えた眼科用レンズを形成するための方法及び装置を開示する。このエネルギー受容体には、眼科用レンズを形成するために使用される媒体上に堆積され鋳型内に配置される、導電性材料が含まれる。この導電性材料が媒体上にインクジェット噴射される。  (もっと読む)

(もっと読む)

複合材料の修復方法、及び複合材料の製造方法

【課題】工程の簡素化を図ると共に、複合材料の重量増加を抑えつつ衝撃強さの向上を図った複合材料の修復方法、及び複合材料の製造方法を提供すること。

【解決手段】強化材を含有する充填材Aを、複合材料10内に形成された隙間(例えば層間はく離部)12に注入することで、従前のような切削作業、修復材料の準備を不要とし、廃棄物の発生を抑制して、修復工程の簡素化を図ることができる。また、強化材(例えばカーボンナノチューブ)を含有する充填材を注入することで、複合材料の重量増加を抑えつつ衝撃強さの向上を図る。

(もっと読む)

円柱形状部材の製造方法

【課題】樹脂層の硬化を行う際の作業効率を向上させるとともに、硬化処理を行った部材間で品質にばらつきがない様に硬化を行う円筒形状部材の製造方法を提供する。

【解決手段】複数の円柱形状部材表面に形成された樹脂層を同時に硬化させる際、光源の周りに複数の円柱形状部材を配置し、個々の円柱形状部材を回転させて、あるいは、光源を中心に複数の円柱形状部材を回転させて、硬化を行う円柱形状部材の製造方法。

(もっと読む)

光制御膜の製造装置及びその製造方法

【課題】いずれの入射角においても高い曇価を示す光制御膜を、大面積のものであっても均一に、しかも連続的に製造可能な製造装置及び製造方法を提供する。

【解決手段】光源ランプ15を、光硬化性樹脂組成物膜と離隔対向し、光源ランプ15の軸方向と光硬化性樹脂組成物膜の移動方向とが交差するように配置する。また、複数枚の薄板状の遮光板14を、光硬化性樹脂組成物膜と光源ランプ15との間に、移動方向に対して略垂直方向に所定間隔で、且つコンベア10と対向する一辺が、コンベア10の移動方向と同方向となるように設置する。そして、光硬化性樹脂組成物膜を移動させながら、光源ランプ15から光を照射して光硬化性樹脂組成物膜を硬化させて光制御膜を形成する。

(もっと読む)

41 - 60 / 161

[ Back to top ]