Fターム[4G015CB01]の内容

ガラスの再成形、後処理、切断、輸送等 (6,363) | 後処理の対象 (164) | 板ガラス (144)

Fターム[4G015CB01]の下位に属するFターム

薄板ガラス (35)

Fターム[4G015CB01]に分類される特許

41 - 60 / 109

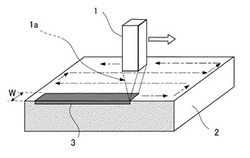

強化ガラスの製造方法

【課題】 製造された任意のガラスの必要な部分を容易に強化することができる、強化ガラスの製造方法を提供する。

【解決手段】 第1の手段は、ガラスに吸収される波長を有するラインビームレーザー光によりガラス表面のガラス強化所望領域を走査照射し、前記ガラス強化所望領域のガラス表層を加熱して熱変性層を形成するステップと、前記熱変性層が形成されたガラスを冷却処理するステップと、を有する。第2の手段は、レーザー光に対して吸収のある吸収剤を含む吸収剤含有液をガラス表面に塗布し乾燥させることにより吸収剤層を形成するステップと、前記吸収剤層に吸収される波長を有するレーザー光の走査照射により、ガラス強化所望領域のガラス表層を加熱して熱変性層を形成する加熱ステップと、前記熱変性層が形成されたガラスを冷却処理する冷却ステップと、を有する。

(もっと読む)

ガラス板の製造方法及びその装置

【課題】フロートバスの下流側に配備された搬送経路にてローラの周速度とガラスリボンの移動速度とが一致しないことに起因して生じるガラスリボンの波状の変形を、設備の複雑化や制御の煩雑化を招くことなく確実に回避する。

【解決手段】フロートバス2で成形されたガラスリボン5を、フロートバス2の下流側に配備された搬送経路6の複数のローラ7によって連続的に搬送しつつ徐々に冷却するに際して、搬送経路6を、ガラスリボン5の徐冷点±20°を境界として、その上流側の上流ゾーンV1と、その下流側の下流ゾーンV2、V3、V4とに区分すると共に、ガラスリボン5が上流ゾーンV1にて搬送方向に対する引張応力を受けるように、上流ゾーンV1のローラ7の周速度と下流ゾーンV2、V3、V4のローラ7の周速度とを異ならせる。

(もっと読む)

安定したガラス板およびその製造方法

【課題】低温ポリシリコンTFTディスプレイ製造のためのガラス基板として適した無垢な表面を有するガラス板を経済的な製造方法で提供する。

【解決手段】少なくとも765℃の徐冷点および多くとも42×10-7/℃のCTEを有するガラス材料。このガラス材料を、1.0×1010ポアズの粘度に相当する温度T1以上の温度まで加熱する。さらに、このガラス材料を、T1から、1.0×1015ポアズの粘度に相当する温度T2までCR≧5℃/秒である冷却速度CRで冷却する。このガラス材料は、前記工程の完了の際に、|CM675|≦175ppmである測定圧密CM675を有している。この方法としては、フュージョン・ドロー法が適している。

(もっと読む)

冷却装置

【課題】 被処理物の外周部の冷却性能を維持しつつ、被処理物の中央部の冷却性能を高めることができる冷却装置を提供する。

【解決手段】 排気管4の下端に排気フード5を接続し、この排気フード5の下端に開口した取込口5d1から、ガラス基板2が放熱する熱気Aとともにガラス基板2の外周部より外側の外気B1を取り込んで、ガラス基板2の外周部を冷却する。また、排気フード5にガラス基板2の中央部へ外気B2を供給するための給気管6を取り付け、この給気管6の下端に開口した給気口6c1から供給される外気B2によりガラス基板2の中央部を冷却する。

(もっと読む)

ガラス基板の製造方法およびその方法により製造されたガラス基板

【課題】矩形のガラス基板の辺に当て部材との当接による微細な傷や欠け等が発生した場合であっても、それに由来してその後の熱処理時に当該ガラス基板が破損するという事態を効率よく阻止し、もって面倒且つ煩雑な作業を不要とした上で生産性の改善を図る。

【解決手段】矩形に切断された後のガラス基板1に対して熱処理が施される前に、そのガラス基板1の四辺2,3のうち少なくとも一辺に当て部材を当接させた状態で所要工程を実行するに際して、上記の所要工程で、ガラス基板1の四辺2,3のうち当て部材を当接させる辺2,3につき、その辺2,3の両端から該辺の全長の12.5%以内の領域A、Bに当て部材を当接させる。

(もっと読む)

熱処理装置

【課題】 シャッタの開閉時に炉体の内部に進入した外気がワークに届くことを簡易な構成にて防止することが可能な熱処理装置を提供する。

【解決手段】 熱処理装置10は、循環ファン32、ヒータ34、シャッタ14、流路形成部材20、および案内板38を備える。シャッタ14は、複数のシャッタ片141〜146から構成されており、炉体に設けられた炉口の一部を占める領域を選択的に開閉する。流路形成部材20は、シャッタ片142〜145にそれぞれ取り付けられる。流路形成部材20は、シャッタ片142〜145の炉体内部に対向する裏面に沿って水平方向に流れ、かつ、上方に開放した循環空気の経路を形成するように構成される。案内板38は、循環ファン32で発生した循環空気を流路形成部材20の一端部に案内する。

(もっと読む)

イリデッセントクリスタルガラスの製造方法

【要訳】

本発明はイリデッセントクリスタルガラスの製造方法に関する。本発明に係る方法によって製造されるガラス製品は,良好な流線形や自然な色遷移,良好な視覚的効果等の利点を有する。本方法は,製品のグレードアップの促進,製品の外観と視覚的効果の改善,かつ,製品の競争力向上に役立つ。したがって,イリデッセントクリスタルインクをガラス製品に塗布し,家電製品や建築物に適する模様を付加し,それにより,製品の外観が著しく改善される。加えて,強靱化ガラスの高い安全性と色柄の適合性により,イリデッセントクリスタルガラス製品は徐々に消費者に受け入れられてきている。本方法は次の各段階:a)切削,b)縁部処理,c)強靱化,d)インク調製,e)イリデッセントクリスタルプリンティング及びf)乾燥:乾燥時間及び乾燥温度は混合インクの性質に応じて制御され,乾燥温度は120〜200℃,乾燥時間は5〜30分以内に制御される,を含む。

(もっと読む)

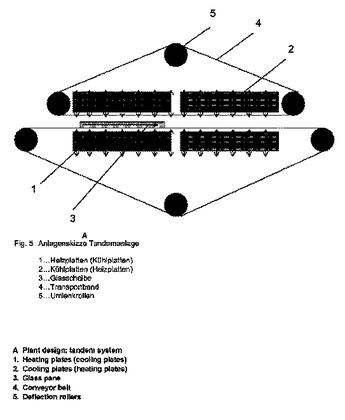

熱強化ガラスの製造方法

本発明は熱強化ガラスの製造方法に関する。このタイプの表面処理は、特に適用される、機械的性質特に強度が要求されるところに、例えば自動車産業や建築や太陽エネルギーの利用に適用される。本発明は、2.8mm未満の厚みを持った熱強化ガラスの製造方法の発展の問題に対処する。好適には、制御された急冷の利用により少ないエネルギー入力で熱強化ガラスを製造することができるように当該方法が行なわれる。  (もっと読む)

(もっと読む)

板状体冷却装置及び熱処理システム

【課題】本発明は、熱処理された板状体をスムーズに冷却可能な板状体冷却装置、並びに、当該板状体冷却装置を備えた熱処理システムの提供を課題とする。

【解決手段】上記課題を解決するため、本発明の板状体冷却装置10は、冷却対象である基板Wが配置される板状体配置部15と、板状体配置部15に配置される基板Wを側方から挟むように配され、空気の吹出方向が互いに対向する一対の吹出口30、30と、吹出口30、30に対して送風する送風機17と、送風機17を制御する制御部と、を備え、一対の吹出口30、30から吹き出される空気によって板状体配置部15に配された基板Wが冷却されることを特徴とした。

(もっと読む)

板状部材の温度制御装置

【課題】板状部材の出し入れを安定して行うとともに、板状部材の出し入れの際も温度制御に対する外乱の少ない板状部材の温度制御装置を提供する。

【解決手段】大型ガラス基板24を支持すると共に、当該大型ガラス基板24の上下面に沿う流体流を形成して温度を制御する上下に分離可能な流体通路3A〜3Cと、前記大型ガラス基板24の搬入出時に前記流体通路3A〜3Cを上下に分離して搬入出路を形成する上部側開閉機構31a,31b及び下部側開閉機構32a,32bとを有し、前記上部側開閉機構31a,31b及び下部側開閉機構32a,32bで前記流体通路を上下に分離して搬入出路を形成した状態でも前記流体流の形成を継続するようにした。

(もっと読む)

温度制御装置および温調システム

【課題】構造の複雑化を抑制しつつ、板状部材の冷却を効果的に行えるようにする。

【解決手段】吹き出しヘッダ34を複数個並列に設置し、その間に排気ヘッダ36が構成されるように、吹き出しヘッダ34と排気ヘッダ36とが長手方向に対して側面を表裏に共有させながら、吹き出しヘッダ34は、ヘッダベース32側に開口するとともに、ガラス基板20側に吹き出し穴35を持ち、排気ヘッダ36はヘッダベース32側に閉じるとともに、ガラス基板20側に開口し、ヘッダベース32は、吹き出しヘッダ34および排気ヘッダ36を支持しつつ、吹き出しヘッダ34側に開口するように構成する。

(もっと読む)

ガラス基材及びその製造方法

【課題】端面において極端に突出する部分がなく、しかも機械的強度が高いガラス基材及びその製造方法を提供すること。

【解決手段】本発明のガラス基材1は、板状のガラス基板の主表面に形成したレジストパターンをマスクとして、前記ガラス基板のエッチングが可能なエッチャントで前記ガラス基板をエッチングすることにより所望の形状に切り抜いてガラス基材1を得て、このガラス基材1の端面13に対して、該ガラス基材表面が軟化し得る熱エネルギーを局所的に加えることにより得られることを特徴とする。

(もっと読む)

被覆済み物品

【課題】高い透過率と低い放射率を有する被覆済み物品を製造する方法を提供する。

【解決手段】a.透明な非金属性基体を選択する工程と;b.該基体上に、結晶質金属接触フィルム部分とサポートフィルム部分とを包含し、該サポートフィルム部分が基体と接触し、該サポートフィルム部分が結晶質金属接触フィルム部分以外の物質から成る誘電性非反射性ベースフィルムを付着させる工程と;c.ベースフィルムの結晶質金属接触フィルム部分上に金属反射性フィルムを付着させる工程と;d.金属反射性フィルム上にプライマーフィルムを付着させる工程と;e.プライマーフィルム上に誘電性非反射性フィルムを付着させる工程と

を含み、結晶質金属接触フィルム部分がスパッターリングで付着され、スパッターリング中、アルゴンに対して酸素を優勢にする。

(もっと読む)

ガラス板の風冷強化装置

【課題】本発明は、ガラス板の風冷強化装置に係り、曲げ成形されたガラス板の風冷強化をその曲げ形状に対応して適切に行うことにある。

【解決手段】曲げ成形されたガラス板Gにエアを吹き付ける上部吹口ヘッド24のノズル108及び下部吹口ヘッド26のノズル110を備え、両ノズル108,110によるエアの吹き付けにより該ガラス板Gを風冷強化するガラス板の風冷強化装置10において、ノズル108,110によりエアが吹き付けられるガラス板Gの、搬送方向Xに直交する直交方向Yにおける曲げ形状に応じて、ノズル108,110の吹口の高さ位置を変更する。

(もっと読む)

ガラス基板の製造方法及びガラス基板

【課題】

ダウンドロー法で直接、低温p−SiTFT基板用途に使用可能なガラス基板の製造を製造する方法と、この方法により得られるガラス基板を提供する。

【解決手段】

ダウンドロー法にて溶融ガラスをリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断してガラス基板を得る切断工程とを含むガラス基板の製造方法であって、徐冷工程において、(徐冷点+100℃)から徐冷点までの平均冷却速度より、徐冷点から(徐冷点−50℃)までの平均冷却速度を低くしたことを特徴とする。

(もっと読む)

ディスプレイ用ガラス基板

【課題】搬送時のたわみや加熱処理による熱反りを抑制したディスプレイ用ガラス基板を提供する。

【解決手段】短辺が300mm以上の矩形で、かつ板厚が0.3mm以上、6mm以下であって、残留歪による、板厚方向で測定した基板面内の偏差応力が、基板の周囲に沿って圧縮方向で分布し、各辺の近傍で辺と平行方向での偏差圧縮応力の最大値が0.3MPa以上のディスプレイ用ガラス基板。

(もっと読む)

板状体冷却装置、並びに、熱処理システム

【課題】熱処理された板状体をスムーズに冷却可能な板状体冷却装置、並びに、当該板状体冷却装置を備えた熱処理システムの提供を目的とした。

【解決手段】板状体配置手段20は、基板Wに向けて送風可能な送風手段40が所定の間隔毎に設けられた送風手段配置部30を複数有する。冷却対象である基板Wを出し入れする際は、送風手段配置部30の側方に形成された作動領域25に移載装置11のフォーク爪13を差し込んで作動させることができる。そのため、基板Wの支持用の支持ピン23は、送風手段40の高さ分だけ低くし、その分だけ基板Wと送風手段40との間隔を小さくすることができる。また、これにより基板Wに沿って流れる空気の流速を高め、基板Wの冷却効率を上げることができる。

(もっと読む)

ガラス基板およびこれを用いたフラットディスプレイパネル並びにガラス基板の製造方法

【課題】ガラス基板に素子等を形成する際に使用するマスクの共通化、または、パネルに二枚のガラス基板を組み付ける際の対向する素子等の位置関係の正確性および組み付け性の向上を図るために、熱収縮率を適切に特定したガラス基板を提供する。

【解決手段】フラットディスプレイパネルに用いられ、30〜380℃の温度範囲における線膨張係数が60〜130×10-7/℃であり、短辺寸法が600〜3000mm及び長辺寸法が700〜5000mmの矩形をなし、板厚が1.1〜4.0mmであり、一のロットにおけるガラス基板の各々に対して室温から加熱処理を施すことにより600℃で1時間に亘って保持した後に再び室温に戻した時の各ガラス基板の熱収縮率絶対値が350〜500ppmであり、各ガラス基板相互間の熱収縮率のバラツキ及び各ガラス基板内の熱収縮率のバラツキが±8%以内になるように成形されてなるガラス基板G。

(もっと読む)

焼きなまし炉においてまたは焼きなまし炉の直前にアルミニウム塩化物を用いて表面処理を行うガラス製造方法

【課題】フロートプロセスやパターンラインプロセスに適した効率的な方法でアルミニウム塩化物によるガラスの表面処理を行う。

【解決手段】本発明はガラス製造方法に関する。ガラスの主面が焼きなまし炉(5)において、または焼きなまし炉(5)の直前にアルミニウム塩化物(例えば、AlCl3)を用いて処理される。フロートプロセスとパターンラインプロセスのいずれでも、焼きなまし炉(5)において、または焼きなまし炉(5)の直前に行われるアルミニウム塩化物処理(10)は、望ましいガラス温度でその処理を行うことを可能にし、効率的な方法でその処理の副生成物を除くために焼きなまし炉(5)の中にまたはその近くに排気機能を付加できるという点で有利である。一実施形態では、ガラスはアルミニウム塩化物処理(10)の後で薄くするために研磨される。その研磨は、アルミニウム塩化物で処理された主面と反対側のガラス面で実行される。

(もっと読む)

板状体冷却装置、熱処理システム

【課題】 熱処理された板状体などの冷却を行うことができ、装置を小さくしながら、効率よく冷却できる板状体冷却装置を提供する。

【解決手段】 板状体冷却装置1は、板状体90が配置される板状体配置部11と、上側冷却部20と下側冷却部30を有している。上側冷却部20及び下側冷却部30は、板状体配置部11の上下に配置され、内側板21、31、外側板22、32及びファン29、39が設けられている。

また、内側板21、31及び外側板22、32を連通して、筒状体26、36により形成される第1貫通孔28、38と、内側板21、31を貫通する第2貫通孔25、35とが全域に形成されている。そして、ファン29、39を作動させ、外部の空気を第1貫通孔28、38から通過させて、板状体90を冷却し、第2貫通孔25、35から中間空間23、33を通過させて外部に排出する。

(もっと読む)

41 - 60 / 109

[ Back to top ]