Fターム[4G059AC01]の内容

Fターム[4G059AC01]の下位に属するFターム

つや消し、防眩 (39)

Fターム[4G059AC01]に分類される特許

121 - 140 / 271

携帯端末用カバーガラス及びその製造方法、並びに携帯端末装置

【課題】板厚が薄い状態で高い強度を示し、機器に装着した際に機器の薄型化を図ることが可能である携帯端末用カバーガラスを提供すること。

【解決手段】本発明の携帯端末用カバーガラス1は、板状のガラス基板の主表面にレジストパターンを形成した後、前記レジストパターンをマスクとして、エッチャントで前記ガラス基板をエッチングすることにより所望の形状に切り抜かれてなる、携帯端末の表示画面を保護するカバーガラス1であって、前記カバーガラス1の端面は、溶解ガラス面で構成されてなり、且つ、前記端面の表面粗さは、算術平均粗さRaが10nm以下であることを特徴とする。

(もっと読む)

石英ガラスの表面改質方法

【課題】石英ガラス表面に形成される膜の性質や作用する応力に応じて最適な凹凸面の物理的性状(断面形状や配列)を求める。

【解決の手段】(1)石英ガラス基板2の平滑表面、(2)基板2の表面に半径25μm半円形の凸部が連続した凹凸面、(3)基板2の表面に50μm四角の溝が形成された凹凸面、(4)基板2の表面に頂部間隔が50μm、深さ50μmのV字溝が連続して形成された鋸歯状凹凸面に、厚さ2μmの窒化珪素膜21が生成されている。680℃の温度差を与え、石英ガラスと窒化珪素の膨張率の差異に基づく最大膜応力をQuick Welderを使用して求めたところ鋸歯状凹凸面が最小であったので、レーザー加工装置を使用して石英基板表面にV字状溝を形成して鋸歯状凹凸面とした。

(もっと読む)

ガラス刻印用レーザマーカおよびガラス刻印方法

【課題】ガラス刻印で生じる粉塵による環境汚染を確実に阻止し、車体番号等を鮮明な仕上げとなるように刻印する。

【解決手段】車両のフロントウィンドガラス15、ドアウィンドガラス、リヤウィンドガラス等のガラス表面に、炭酸ガスレーザを照射することによりガラス表面に車体番号等の識別記号を刻印するガラス刻印用レーザマーカ1であって、該レーザマーカの本体1をバランサ4のハンド部4dにボールジョイント5を介して吊り下げる。また、ボールジョイント5は、レーザマーカ本体1に装備した支持機構6と、ハンド部4dとの間に取り付ける。レーザマーカ本体1と支持機構6との間に、揺動送り機構8を設けると共に、該揺動送り機構8によりレーザマーカ本体1が支持機構6に対して角度変位しうるように軸支する。レーザマーカ本体1に、ガラス表面に吸着可能な吸盤10を装備する。

(もっと読む)

透明材料加工法及び透明材料加工装置

【課題】LIBWE法において高価なマスクや走査光学系を用いず安価な手法で所望のパターン加工を精度良く量産できる透明材料加工法及び透明材料加工装置を提供することである。

【解決手段】レーザに対して励起反応性のある流動性物質14を透明材料15の裏面に接触させ、透明材料15の表面からレーザを照射して透明材料15の裏面から加工する透明材料加工装置10において、流動性物質14を加工位置にだけ選択的に供給するインクジェット装置12を備え、レーザを透明材料15全体に照射することにより、流動性物質14と接触した透明材料15部分のみ選択的にエッチングが行える構成とする。

(もっと読む)

極度に疎水性の表面を製造する方法

本発明は、疎水性の表面を材料上につくり出すための方法と装置に関する。本発明は、構造化しようとする表面に向けて、表面を構造化する粒子スプレーを、表面を構造化するように導くこと;及び構造化された表面を疎水性材料でコーティングすること;を含む。本発明によれば、所定のサイズd2より大きい粒子が、1つ以上のインパクションノズル(7,11)によって粒子スプレーから分離され、これらの粒子が、構造化しようとする表面(9)に向けて、該粒子が構造化しようとする表面(9)と衝突して、これにより表面上に構造物がつくり出されるように導かれる。次いで、構造化された表面が出発物質の交互表面反応にて処理されるという気体デポジション法によって、構造化された表面がコーティングされる。 (もっと読む)

凸部を有する基板表面の微細構造作製方法およびガラス部品

【課題】凸部を有する基板表面の微細構造作製方法およびガラス部品において、凸形状の表面に平面部分に形成されるのと同様な微細構造を容易に形成することができるようにする。

【解決手段】ガラス基材1に圧力を局所的に印加することにより、ガラス基材1表面およびその近傍に圧縮応力部3を形成する圧縮応力部形成工程と、これによって形成された圧縮応力部3とガラス基材1の他の部分との間で、エッチングレートが異なる第1のエッチング液を用いてガラス基材1の化学的エッチング処理を行って、ガラス基材1表面に凸部2を形成する第1のエッチング工程と、凸部2が形成されたガラス基材1表面を、ガラス基材1に含まれるガラス成分の耐酸性に応じてエッチングレートが異なる酸性液からなる第2のエッチング液を用いて化学的エッチング処理を行うことで、ガラス基材1表面に微細構造5を形成する第2のエッチング工程とを備える。

(もっと読む)

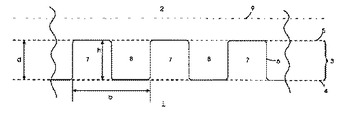

機能性複合材料

本発明は支持体(1)と機能性表面材料(2)とからなる機能性複合材料に関する。複合材料は、支持体が、下方境界(4)、上方境界(5)、下方境界と上方境界との間の架橋深さ(d)、および機能性表面材料に面する表面上の上方と下方境界との間を交互する物質境界(6)を備える構造化境界層(3)を有することを特徴とする。物質境界(6)は、特に間に空間(8)を介して支持体の表面の成形された断面(7)の連続的な配列として設計され、各成形された断面は架橋深さに等しい高さ(h)を有し、少なくとも1つの成形された断面および少なくとも1つの空間(8)が複数の架橋深さに相当する水平幅(b)内に配置される。  (もっと読む)

(もっと読む)

導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法

【課題】ガラス基板の表面に薄膜の導電性パターンを形成することができる導電性パターンの形成方法の提供。

【解決手段】基板100上に導電性パターン110を形成する工程と、導電性パターン110が形成された基板100を、基板100の表面が軟化を生じる温度まで加熱し、上方から押圧部材120を導電性パターン110に押し付けて、導電性パターン110を基板100の表面に押し込む工程と、を備える。

(もっと読む)

管状ガラス体の表面改質装置及び管状石英ガラス治具の製造方法

【課題】ガラス管の表面処理にあたり、処理によって新たなパーティクル発生原因を生成することを抑止し、かつ、均一で高精度で再現性のある微細凹凸面を形成できるようにする。

【解決の手段】レーザー発振手段2で生成されたレーザーは、導光手段3に導かれ、先端の照射手段5から照射される。導光手段3は水平アーム31内に設けられた回転駆動装置33によって1回転/秒で回転するので、照射手段5から照射されたレーザーは被処理物のガラス管6の内周面に均等にレーザーを照射される。レーザー導光手段3の回転と送り手段4の水平移動が同期させてあり、照射手段5が1回転すると送り手段4が被処理物6を一定距離移動するので、ガラス管6の表面には、一定間隔で微細凹凸面が形成され、レーザーによる表面処理がおこなわれる。

(もっと読む)

レーザーエッチングを用いたガラスクリシェの製造方法及びそのためのレーザー照射装置

本発明によるレーザーエッチングを用いたガラスクリシェの製造方法は、エッチングの対象になるガラスクリシェをエッチング液に浸漬する浸漬段階、前記エッチング液に浸漬されたガラスクリシェにレーザーを照射してパターンを形成するパターン形成段階、及び前記パターンの形成が完了したガラスクリシェを洗浄する洗浄段階を含む。本発明によれば、感光性素材を用いてエッチングする一般的な基板の製造方法に比べ、線幅が精密で縦横比の高いクリシェを製造でき、単独レーザーによるエッチング方法よりエネルギー消費効率及びエッチング効率が高いガラスクリシェの製造方法を実現することができる。 (もっと読む)

透光性基材上に形成された光拡散性薄膜及びその製法

【課題】ヘーズ値、全光線透過率が共に高い光拡散性薄膜を提供することを課題とする。

【解決手段】透光性基材上に形成された光拡散性薄膜であり、該薄膜をドーム状又は球状の凸部が透光性基材上に点在させ、該凸部は平均粒径0.4〜10μmのガラス粉末が該ガラス粉末を形成するガラスの軟化点温度よりも0〜30℃高い温度で焼成してなるものとし、薄ヘーズ値、全光線透過率が共に高い透光性基材上に形成された光拡散性薄膜とする。

(もっと読む)

ガラス機能を有する基材の表面にテクスチャを形成する方法およびテクスチャが形成された表面を有するガラス製品

表面テクスチャ形成方法、すなわち、ガラス機能を有する基材の少なくとも1つの表面部分上に特徴的寸法を有する形状の少なくとも1種のアレイの形成のための方法において、堆積されるための材料の少なくとも1種の前駆物質を含む溶液は、大気圧で、フレーム(flame)の中で、解離され、材料に基づく複数の小塊の形態で、マスクを堆積させるためにフレームが表面部分に向けられ、材料のマスクがエッチングステップを受けることを特徴とする。 (もっと読む)

ガラス基板表面を加工する方法

【課題】ガラス基板表面全体を平坦度および表面粗さに優れた表面に加工する方法の提供。

【解決手段】イオンビームエッチング、ガスクラスタイオンビームエッチング、プラズマエッチングおよびナノアブレージョンからなる群から選択される加工方法を用いてガラス基板10の表面を加工する方法であって、前記ガラス基板10の周囲に下記(1),(2)を満たす縁部22を設けてガラス基板10の表面を加工することを特徴とするガラス基板表面を加工する方法。(1)前記縁部22の高さと、前記ガラス基板10の表面の高さと、の差が1mm以内である。(2)前記縁部22の幅が前記加工方法で用いるビーム径若しくはレーザ光の径の1/2倍以上である。

(もっと読む)

局所可逆ガラススエリングのための方法

目標範囲内の高さを有する隆起構造を、ガラス材料の表面上に、形成する方法は、(1)表面を有するガラス材料を提供する工程、(2)ガラス材料の局所膨張をおこさせる量のエネルギーを、表面または表面下の場所において、その場所において表面上に構造を隆起させるために局所的にガラス材料に供給する工程、(3)隆起構造の高さまたは隆起構造の高さの時間経過にともなう推移を検出する工程、(4)(a)高さが目標範囲より下であるかまたは目標範囲より下の値に近づきつつあれば、より多くの量のエネルギーを上記場所においてガラス材料に供給する工程、または(b)高さが目標範囲より上であるかまたは目標範囲より上の値に近づきつつあれば、より少ない量のエネルギーを上記場所においてガラス材料に供給する工程、及び(5)高さを目標範囲内に入れるために必要に応じて工程(3)及び(4)を反復する工程を含む。このプロセスを自動化するための方法及び装置も開示される。  (もっと読む)

(もっと読む)

積層構造体およびガラス基板の加工方法

【課題】構造が単純であり、また、歩留まりを向上することができる積層構造体およびガラス基板の製造方法を提供する。

【解決手段】湿式エッチング処理により表面10Aに微細凹凸構造が形成されるガラス基板10と、ガラス基板10の表面10Aに積層配置され、湿式エッチング処理のエッチングマスク11が形成されるマスク材膜11Aと、を備えた積層構造体30において、マスク材膜11Aが、低応力で構成されている。

(もっと読む)

表面加工方法及び表面加工装置

【課題】エッチャントによりガラス基板等の被加工物の表面を外周部を含めて目的とする形状に加工する表面加工方法の提供。

【解決手段】加工ヘッドによりエッチャントを被加工物3の表面に供給し、吸引することにより、該加工ヘッドと被加工物との隙間に一定面積のエッチング領域をなすエッチャントの流路を形成し、該加工ヘッドを該被加工物に対して走査することで被加工物の表面を加工する際に、前記被加工物3の端に面位置を合わせて板部材51を当接させる。

(もっと読む)

ナノ構造体の製造方法、磁気記録媒体の製造方法

【課題】ナノホールが任意の位置に分布したナノホールパターンを歩留まりよく製造することができるナノ構造体の製造方法、かかる製造方法を利用した磁気記録媒体の製造方法を提供する。

【解決手段】表面10aに凹凸パターン11を有する基板10上にナノ粒子12を配置するステップ1004と、ナノ粒子12の下に窪み15a及び15bを形成するステップ1006と、ナノ粒子12を前記基板10上から除去するステップ1008と、除去ステップ1008後に、基板10上の窪み15a及び15bが形成される凹凸面を研磨するステップ1010とを有することを特徴とするナノ構造体の製造方法を提供する。

(もっと読む)

ガラス基材の加工方法及びガラス部品

【課題】簡便な方法でアレイ状の凸部や線幅の異なる凸部や微細な凸部を、短時間で効率良くガラス基材表面や薄膜表面に形成すること。

【解決手段】ガラス基材表面2aに、加工工具1により付与される圧力を吸収する緩衝層4を所定のパターンで形成する工程と、緩衝層上を通過するように、加工工具により圧力を付与しながらガラス基材表面を走査して、エッチング液に対するエッチングレートが圧力を付与しない部分と異なる圧縮応力部5をガラス基材表面及びその近傍に形成する工程と、ガラス基材2に対してエッチング液による化学的エッチング処理を行って、ガラス基材表面に凸部3を形成する工程と、を備え、緩衝層におけるパターンの最小寸法を、ガラス基材又は緩衝層と加工工具との接触領域の寸法のうち、パターンが最小寸法を示す方向における最大寸法よりも大きくなるように緩衝層を形成するガラス基材の加工方法を提供する。

(もっと読む)

マーキング装置およびマーキング方法

【課題】装置の大型化を防止しつつ、短時間でガラスにマーキングを行えるマーキング装置およびマーキング方法を提供する。

【解決手段】レーザー発光部3は、ガラス4を介して金属板2にYAGレーザー光またはYVO4レーザー光を照射する。金属板2と接するガラス面4aでは、レーザー発光部3から照射されたレーザー光と、金属板2で反射されたレーザー光とが衝突し、その衝突箇所のガラスが削られてマークが形成される。

(もっと読む)

ガラス基板熱処理用セッター

【課題】ガラス基板の熱処理温度域で繰返し使用しても反り変形が発生しにくいガラス基板熱処理用セッターを提供することを目的とする。

【解決手段】本発明のガラス基板熱処理用セッターは、結晶化ガラス又はセラミックス焼結体からなり、載置面において深さ3μm以上の凹部が、平均して500μmあたり1つ以上の割合で存在することを特徴とする。

(もっと読む)

121 - 140 / 271

[ Back to top ]