Fターム[4G075EC01]の内容

物理的、化学的プロセス及び装置 (50,066) | 装置(構成要素) (2,898) | ノズル体 (426)

Fターム[4G075EC01]の下位に属するFターム

多孔ノズル (59)

多重ノズル (29)

ベンチュリ、エゼクタ (43)

Fターム[4G075EC01]に分類される特許

81 - 100 / 295

磁気空気作用による有機物熱分解装置

【課題】電気や燃料を使用せずに有機物を熱分解して発生する熱量で温水を供給し、消煙、脱臭も可能にし、ダイオキシンの問題もなく、排水の環境基準を満たすことができる環境に配慮した有機物熱分解熱装置を提供する。

【解決手段】空気の吸気口に永久磁石を取り付けることによって磁石の作用により熱分解に必要な空気を最小限に抑制し、熱分解室で特殊磁気作用によって炉内の熱分解中心部の温度が400℃〜500℃で熱分解を行う。

(もっと読む)

並列化されたジェットループ反応器

本発明は、液体と少なくとも1つの第2の流体とを継続的に反応させるための装置及び方法に関するものであって、当該装置は、互いに並列に接続された少なくとも2つのジェットループ反応器と、1つの共通の外部の液体循環路とを有している。  (もっと読む)

(もっと読む)

ナノスケールの有機固体粒子の製造方法

原材料として、1μm〜10mmの範囲内の平均粒径を有する粒子の形の、対応する昇華可能な有機固体から出発し、この粒子をキャリアガス中に分散させて分散体を得て、この分散体を膨張室が後続する収縮するノズル中で放圧し、生成物出口開口部を有するこの膨張室の壁部中に、この膨張室の中心軸を中心として回転対称に開口部が設けられていて、この開口部を通して、不活性ガスキャリアと、その中に分子分散された、原材料とは異なり、かつ生成物の平均粒径よりも小さい平均粒径を有する分子、イオン又はナノスケールの粒子を含む二次ガス流が吹き込まれる、ナノスケールの有機固体粒子の製造方法が提案される。  (もっと読む)

(もっと読む)

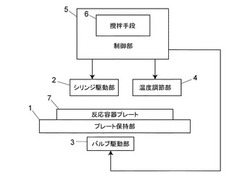

反応処理装置

【課題】反応容器プレートの外部からの異物の進入や外部への環境汚染を防ぎながら自動で反応処理を行なうことができる反応処理装置を提供する。

【解決手段】反応処理装置は、プレート保持部1、シリンジ駆動部2、バルブ駆動部3、温度調節部4及びそれらの動作を制御する制御部5を備えている。制御部5は、反応容器10での反応処理を行なう前に、シリンジ51を用いてサンプル液と試薬45が収容されているサンプル容器35を攪拌してサンプル液と試薬45を混合し、さらにその混合液を希釈液49が収容されている試薬容器37へ送ってシリンジ51を用いて攪拌して混合液を希釈し、その希釈混合液を各反応容器10に繋がる主流路13へ送液するようにシリンジ駆動部2、バルブ駆動部3を制御する。

(もっと読む)

有機系被処理物分解処理装置及びそれを使用した有機物の分解処理方法

【課題】 本発明は有機系処理物を燃焼させることなく、熱分解処理することを課題とする。

【解決手段】 反応器本体2内に投入口11から被処理物を投入し、分解ガス排出経路13の排ガス吸引手段16によって、磁気処理手段9によって磁気処理した空気を該本体2内に導入し、加熱手段4および/または着火手段6によって該被処理物を加熱して分解ガス化せしめる。

(もっと読む)

マイクロ波プラズマの誘起(initiating)方法及びこの方法を使用して化学分子を選択的に分解するためのシステム

【課題】流体混合物、例えばガス混合物を、プラズマを用いて処理するためのプラズマ処理システムを始動させる方法の提供。

【解決手段】マイクロ波電源と、この結合手段内にある絶縁管16を通って流れる流体混合物特にはガス混合物とを結合させる手段を具備し、結合手段はマイクロ波エネルギーの一部を流体混合物へと伝播させてそこにプラズマを発生させ、それにより流体分子の化学結合を破断させることを可能とし、まずアルゴンが管内へと注入され、次に高圧放電がアルゴンの注入の導入位置の近傍に位置した電極23を使用して放電を点火させるのに十分なマイクロ波出力によって発生させられ、次にアルゴンがプラズマ放電を維持するように処理されるべき流体混合物の注入で徐々に置換される。

(もっと読む)

プラズマ発生装置及びプラズマ生成方法

【課題】安定で制御可能なプラズマを得ること。

【解決手段】プラズマを生成するプラズマ生成部と、独立して制御可能な第1電力と第2電力をプラズマ生成部に付与する電源と、を備え、第1電力は、プラズマを始動する高電圧小電流であり、第2電力は、プラズマを維持する低電圧大電流である、プラズマ生成装置、及び、プラズマガスに高電圧小電流の第1電力を付与してプラズマガスを始動状態にし、プラズマガスの始動状態に低電圧大電流の第2電力を付与してプラズマ状態を維持する、プラズマ生成方法。

(もっと読む)

微粒子の製造方法およびそれに用いる製造装置

【課題】分散性に優れた微粒子を得ることができ、かつその微粒子を高効率で回収できる製造方法および、その製造方法に用いる製造装置を提供する。

【解決手段】微粒子原料を熱プラズマにより微粒子成分蒸気とし、前記微粒子成分蒸気をプラズマ炎(プラズマフレーム)尾部で凝縮し、プラズマ炎領域外で微粒子を生成させた後、前記微粒子をガス気流を介して微粒子回収装置へ搬送して前記微粒子を回収する微粒子の製造方法において、前記ガス気流は、前記プラズマ炎領域外を旋回しながら、前記微粒子を前記プラズマ炎尾部から前記プラズマ炎領域外へと搬送する旋回流であることを特徴とする微粒子の製造方法。

(もっと読む)

プラズマ処理装置

【課題】低い電力であってもプラズマ処理を行い得るプラズマ処理装置を提供する。

【解決手段】準マイクロ波帯またはマイクロ波帯の高周波信号S1を生成して出力する高周波電源2と、入力した高周波信号S1に基づいてプラズマ放電用ガスGをプラズマ化させると共にプラズマPを導電性を有する処理対象体8に照射する放射器14と、放射器14の電位に対する処理対象体8の電位を所定電位に規定する電源部4(直流電源部や交流電源部)とを備えている。

(もっと読む)

物質の相転移方法

物質又は物質混合物をプラズマ反応器中に導入し、この物質又は物質混合物を高エネルギー相に変換させ、かつ生成物を気体の形でプラズマ反応器から取り出す、物質及び物質混合物の相転移方法に関する。この方法は、金属塩、金属硝酸塩及び/又は金属アルコキシド及び他の気化可能な金属有機化合物の昇華のために使用することができる。  (もっと読む)

(もっと読む)

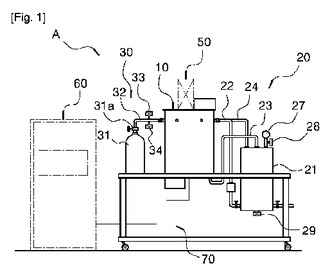

金属ナノ粉末を含む液状物質の製造装置

本発明による金属ナノ粉末を含む液状物質の製造装置Aは、ワイヤ供給機から供給される金属ワイヤに、パルス電流を加えて電気爆発が行われるようにするものであるが、気体の注入と気体の排出と液体の注入のためのノズル11が放射状に設けられ、内側の周りに液体が乗って流れる螺旋形内壁12が設けられ、底面に液体の捕集のための捕集口13が設けられ、内側の上下部にモーター15、15’の駆動によって回転される電極14、14’が設けられたチェンバー10と;液体貯蔵槽21内部に貯蔵された液体をチェンバー10の液体注入ノズル11cへ供給する液体供給管22が設けられ、チェンバー10内部に捕集された液体が液体貯蔵槽21の内部へ流入されるようにする液体流入管23が設けられ、気体排出ノズル11bから排出される気体を液体貯蔵槽21の内部へ流入されるようにする気体流入管24が設けられ、チェンバー10から捕集された液体に含まれた異物質を除去するためのメッシュフィルター25が設けられ、貯蔵された液体を外部へ排出するための液体排出口26が設けられた液体処理ライン20と;気体貯蔵槽31内部に貯蔵された気体をチェンバー10の気体注入ノズル11aへ供給する気体供給管32が設けられた気体処理ライン30を備える。

(もっと読む)

(もっと読む)

流体収容カートリッジ及びその利用

【課題】収容した流体をより十分に反応槽で反応させる。

【解決手段】カートリッジの第1層50a,第2層50bに形成され、収容される液体によって定められた所定容積の複数の液体収容部1〜15,17に液体を収容し、流通ポート1a〜16aのうちいずれか1つの流通ポートに反応槽を接続した状態で、反応槽の接続された流通ポートと連通する液体収容部に圧力を作用させると、外部と連通した外気流通部21から外気がその液体収容部に供給されると共に、収容されていた液体が反応槽に供給される。そして、カートリッジが回転されて他の流通ポートと反応槽とが接続されて複数の液体が反応槽に供給される。このとき、外気流通部21から供給された外気が、反応槽と接続された流通ポート及びいずれかの液体収容部を介して反応槽へ供給されるから、反応槽に収容された複数の液体がこの外気の流入によって攪拌される。

(もっと読む)

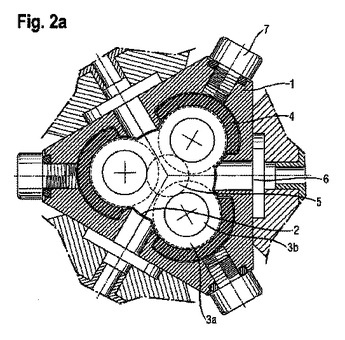

ワークの内面を処理する装置

【課題】放射線の短い露出時間でもワークの内面を処理できる処理装置および処理方法を提供することにある。

【解決手段】ビーム(P、P’、I)と、該ビーム(P、P’、I)を発生する少なくとも1つの発生ユニット(2、20、41、62)と、該少なくとも1つの発生ユニット(2、20、41、62)を一回転軸線(13、34、47、63、87、93)の回りで回転させる駆動ユニット(45、86、94)とを有し、前記少なくとも1つの発生ユニット(2、20、41、62)が、発生されるビーム(P、P’、I)を、処理すべき表面(O)に向かう優先方向(V、V’、V”、V’’’、V’’’’)に指向させるように設計されている、ワーク(W)の内面(O)を処理する装置(1、20、40、60、80、90)。

(もっと読む)

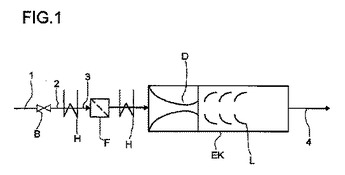

化学的及び物理的な変態を行うための装置及び方法

化学的及び物理的な材料変態を行うための反応器であって、この反応器が、反応器ハウジングによって包囲された反応スペースを有しており、反応器ハウジングが、約20〜160度の角度を有する調節可能に取り付けられたノズルを有する少なくとも2つの横方向流体入口を有しており、好適には1つの平面に配置された流体ジェットが、ノズルを通過させられ、反応スペース内の共通の衝突箇所において互いに衝突し、反応器が、反応スペースの底部に流体出口を有しており、交換可能な底板が反応スペースの底部に載置されており、この底板が流体出口としての孔を有しており、底板に、不整合状態において個々の流体ジェットの元々の経路を遮断するために、可動に支持された球体が配置されており、反応スペースの底部に直立したシェル半部が、可動に支持された球体のそれぞれと反応器スペースの壁部との間に配置されており、底板と、シェル半部と、可動に支持された球体とが、1つ又は2つ以上の硬い材料を含む。  (もっと読む)

(もっと読む)

ゲルの製造方法

【課題】塩化カルシウム等のゲル形成に必要な塩の濃度が低くてもマイクロビーズゲルを製造することができる、マイクロビーズゲルの製造方法を提供すること。

【解決手段】マイクロビーズゲルの製造方法は、ゲル形成性A液と、該ゲル形成性A液と接触するとゲルを生成するゲル形成性B液とを混合してマイクロビーズを製造する方法であって、前記ゲル形成性A液の液滴を、インクジェット法により、前記ゲル形成性B液の外部から前記ゲル形成性B液に噴射することによりマイクロビーズゲルを生成させることを含み、ゲル形成性A液及び前記ゲル形成性B液の少なくともいずれか一方が、直径25nm以上2000nm以下のナノ粒子を含むことを特徴とする。

(もっと読む)

流体機器及び流体機器装置

【課題】微小粒子の表面を表面コーティング材でコーティングするときに、コーティング厚さを制御した微小粒子を製作する。

【解決手段】流体機器装置450は、リザーバータンク402と濃縮装置413とを有している。リザーバータンク内で、微粒子201の表面をコーティングする。そのため、微粒子が分散浮遊した分散液を噴出させるノズル401を、ほぼ鉛直方向に配置する。ノズルから下方に分散液を噴出させる。分散液の下方への移動中に、微粒子の表面をコーティングする。

(もっと読む)

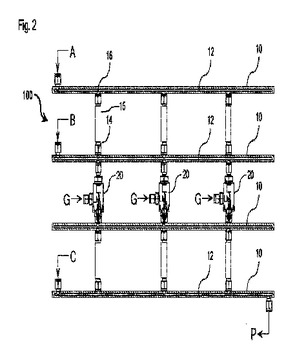

インジェクタアセンブリおよびそれを内蔵するマイクロリアクタ

流体マイクロ構造(10)およびインジェクタアセンブリ(20)を備えたマイクロリアクタアセンブリ(100)が提供される。インジェクタアセンブリ(20)は、液体注入口(22)、気体注入口(24)、液体排出口(26)、気体排出口(28)、液体注入口(22)から液体排出口(26)へ延在する液体フロー部(30)、および気体注入口(24)から気体排出口(28)へ延在する気体フロー部(40)を備える。さらに、インジェクタアセンブリ(20)は、流体マイクロ構造(10)のマイクロチャンネル入力ポート(14)との注入インターフェースを画成する。インジェクタアセンブリ(20)は、液体排出口(26)の上流において液体フロー部(30)に、液体排出口(26)において液体フロー部(30)に、または液体排出口(26)の下流において液体フロー部(30)の延長部分(35)に気体を注入するために、気体フロー部(40)の気体排出口(28)が配置されるように構成される。さらに、インジェクタアセンブリ(20)は、気体が一連の気泡として液体フロー部(30)またはその延長部分に注入されるように構成される。これにより得られる、種々のマイクロリアクタの設計に使用可能なマイクロリアクタアセンブリ(100)およびそこに使用されるインジェクタアセンブリにより、マイクロチャンネルの寸法を著しく減少させる必要なく、マイクロ構造内の界面領域を効果的に改良する。  (もっと読む)

(もっと読む)

流体改質装置及びこれを用いた流体改質方法

【課題】流路内の圧力及び/又は温度を制御して、流体の沸騰及び/又は沸騰類似現象を抑制し、エロージョン、流体成分の析出、触媒のシンタリング等の諸問題を回避又は抑制できる流体改質装置及びこれを用いた流体改質方法を提供する。

【解決手段】流体改質装置1は、流路2aの内壁に触媒9を有し、流体加熱手段(ヒータ10)と、温度計測手段(熱電対5)と、流体圧力計測手段(圧力センサ3)と、圧力制御手段(保圧弁4)と、必要に応じて流量調整手段(ポンプ7a,7b)とを有し、流路2a内の温度を流体の飽和温度以下又は擬臨界温度以下に制御するものである。

(もっと読む)

エアロゾル生成器、エアロゾル生成方法、成膜装置及び成膜体の製造方法

【課題】材料粒子を流動ガスに分散させることによりエアロゾルを生成するエアロゾル生成器において、生成容器へガスを導入することにより、材料粒子の凝集体の解砕及び材料粉体の撹拌を効率的に行う技術を提案する。

【解決手段】エアロゾル生成器に、材料粒子の粉体が収容される生成容器57と、生成容器57内に収容されて堆積している材料粒子の粉体の中に該生成容器57の内周の略中心を円心とする円周方向成分を有する方向に向けてガスを噴出する一又は複数の噴出口45aと、噴出口45aに間欠的にガスを供給する第一ガス供給機構40とを、備える。

(もっと読む)

造粒装置

【課題】粒径の均等性を向上させることが可能な造粒装置の提供を目的とする。

【解決手段】本発明の造粒装置100によれば、造粒容器61の中心部、天井部、側部、底部そして中心部へと循環する循環ガス流に乗って粉体が造粒容器61内を循環する。この過程で粉体がプラズマフレームF2によって加熱されて粉体同士が付着し、粒径が徐々に大きくなる。そして、所定の粒径以上に成長した大径粒体は、自重によって循環ガス流から離脱する。ここで、循環ガス流から離脱した大径粒体は、造粒容器61の底部に貫通形成された環状孔82を通って直ちに造粒容器61の外部、即ち、回収容器10へと排出されるから、所定の粒径以上に成長した大径粒体に、循環中の粉体又は粒体がさらに付着することが防がれる。これにより、大径粒体の過剰な大型化を抑えて、粒径の均等性を向上させることが可能となる。

(もっと読む)

81 - 100 / 295

[ Back to top ]