Fターム[4G075EC01]の内容

物理的、化学的プロセス及び装置 (50,066) | 装置(構成要素) (2,898) | ノズル体 (426)

Fターム[4G075EC01]の下位に属するFターム

多孔ノズル (59)

多重ノズル (29)

ベンチュリ、エゼクタ (43)

Fターム[4G075EC01]に分類される特許

121 - 140 / 295

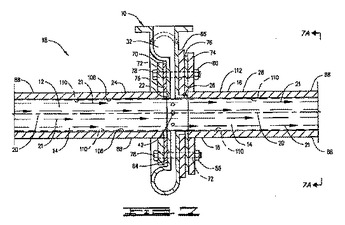

インジェクターアッセンブリ、化学反応装置、および化学プロセス

反応装置導管をその縦軸に沿って流れる成分ストリームに追加の成分を注入するインジェクターアッセンブリ。化学反応装置は動いている成分ストリームに追加の成分を注入するインジェクターアッセンブリを含み、化学プロセスも提供される。一実施形態では、化学プロセスは二酸化チタンを生成するプロセスである。  (もっと読む)

(もっと読む)

自動蔓延燃焼サイクロン型反応装置

【課題】自動蔓延燃焼サイクロン型反応装置の提供。

【解決手段】自動蔓延燃焼サイクロン型反応装置であり、反応装置の切断面にある若干の切り口に最低一つの還元剤注入口と若干の酸化物注入口を設け、反応装置内において還元剤と酸化物などの反応物に不活性ガスを加えるサイクロン方式で、それぞれに還元剤注入口と酸化物注入口に導入する。これにより、還元剤、酸化物が反応装置内において自動的に蔓延燃焼して合成物を反応するようにさせる。それから、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、珪素(Si)などの高純度の金属や半導体材料が得られる。これは高純度の金属や半導体材料を連続的に生産できる反応装置である。

(もっと読む)

反応装置

【課題】蒸気がサイトグラスに吹きつける条件下でもサイトグラスが曇らない反応装置を提供する。

【解決手段】反応装置1は、反応槽2壁面の反応溶液Lの液面よりも上方の位置に設けられたサイトグラス7と、サイトグラス7の反応槽2内部側であって反応溶液Lの蒸気にさらされる内部露出面に向かって開口し、当該内部露出面に気体を放出する開口部を有している曇り防止部材8とを備えているので蒸気がサイトグラス7に吹きつける条件下でもサイトグラス7が曇らない。

(もっと読む)

光触媒反応装置

【課題】CO2を光触媒反応により固定化し、有用な有機物や燃料へ転換するための反応試験に供するのに好適な光触媒反応装置を提供する。

【解決手段】光触媒を用いて反応を行う光触媒反応装置において、前記光触媒を励起させる光源として紫外線発光ダイオード3,5を用い、紫外線発光ダイオード3を反応容器1の周りに内面方向へ設置すると共に、紫外線発光ダイオード5を反応容器1内に外面方向へ設置したことを特徴とする光触媒反応装置であり、さらに、冷却装置6、バブリング装置11、反応容器内の光触媒を分散したり反応容器内の溶媒を撹拌する超音波スターラー12、紫外線遮蔽保護カバー13を備えている光触媒反応装置。

(もっと読む)

ミスト供給装置及び噴霧熱分解装置

【課題】ミストの供給量を容易に向上させることができるミスト供給装置を提供する。

【解決手段】ミストが生成され、生成したミストがミスト供給先に到達するまでのキャビティを構成するミスト供給系4と、ミスト供給系4においてミスト供給先を指向して第1のキャリアガスを導入する第1のキャリアガス導入部10と、ミスト供給系4において上流側で第2のキャリアガスを導入する第2のキャリアガス導入部20と、を備えるようにする。この構成によると、ミストを効率的に輸送できる。

(もっと読む)

化学反応管をブローダウンしかつその背圧を測定する装置および方法

【課題】化学反応管をブローダウンしかつその背圧を測定する装置および方法

【解決手段】化学反応管の内部における背圧を測定するための装置には自動化された多くの特徴点が含まれている。膨脹可能な管シールは自動的に膨脹することができる。この装置はいくつかの管を一度に測定することができる。この装置は、分析および図形表示のたに、データを遠隔コンピュータへ電子的に送信することができる。

(もっと読む)

化学気相析出法を用いた水素透過膜製造装置

【課題】水素分離精製用膜材料としてバナジウムまたはバナジウム合金を、化学気相析出(CVD)法を用いて、基材に任意の形状で析出させる。

【解決手段】第1の反応容器1と、第1の反応容器1内に配置され、開口部において多孔質基板3で第1の反応容器1と仕切られた第2の反応容器2と、第1の反応容器1内にバナジウム原料9をキャリアガス10により供給する原料ガス供給手段4と、第1の反応容器1内のガスを排気する第1の排気手段5と、第2の反応容器2内のガスを排気する第2の排気手段6とからなり、第2の排気手段6の排気力を第1の排気手段5の排気力より強くし、化学気相析出法により多孔質基板3表面および/または多孔質基板3中にバナジウムを析出させることを特徴とする化学気相析出法を用いた水素透過膜製造装置である。

(もっと読む)

成膜装置用ノズルおよび成膜装置

【課題】基板上において衝突する微粒子の密度を向上させ、機械的強度が大きく、被膜や構造物の均一性を確保可能な成膜装置用ノズルおよび成膜装置を提供する。

【解決手段】微粒子をガス中に分散させたエアロゾルを基材の成膜部に向けて吐出するエアロゾル吐出ノズル2と、ガスを吐出するガス吐出ノズル3とからなる成膜装置用ノズル1であって、エアロゾル吐出ノズル2およびガス吐出ノズル3はそれぞれ先端部に吐出開口2aおよび3aを有し、エアロゾル吐出ノズル2の先端部外周の少なくとも一部にガス吐出ノズル3の先端部を隣接配置してなる。

(もっと読む)

小型化学反応装置

【課題】複数の化学反応を連続して行うことができる上、装置全体を簡素化及び小型化することができる小型化学反応装置を提供する。

【解決手段】小型の基板12の一面には第1〜第3流路41〜43が一筆書き状に連続して設けられている。そして、各流路41〜43内で異なる化学反応を連続して行う。

(もっと読む)

複合被膜形成方法

【課題】簡易な装置および手法で、AD法において2種類以上の微粒子材料からなる多層被膜、傾斜機能を有する被膜、呈色を連続的に変化させた被膜などを形成することができる複合被膜形成方法を提供する。

【解決手段】溝6aが形成された循環式輸送手段6を有するエアロゾル発生装置1を用いて、2種類以上の微粒子8をガス中に分散させてエアロゾルを形成するエアロゾル形成工程と、エアロゾルを真空チャンバー内でエアロゾル噴射ノズルから基材表面上に噴射して成膜を行なう成膜工程とを備えてなる複合被膜形成方法であって、エアロゾル形成工程は、溝6aに所定分布で充填された2種類以上の微粒子8を、溝一端側から順次ガス中に分散させてエアロゾルを形成する工程である。

(もっと読む)

ガス処理装置およびガス処理方法

【課題】窒素を作動ガスとして使用する大気圧プラズマを用いて、窒素酸化物を副生することなく処理対象ガスを熱分解することのできるガス処理装置を提供する。

【解決手段】大気圧プラズマPおよび大気圧プラズマPに向けて供給される処理対象ガスFを囲繞し、その内部にて処理対象ガスFの熱分解を行う反応器22を有し、窒素ガスを作動ガスGとして使用するプラズマ分解機12に対して、プラズマ分解機12から排出された処理対象ガスFと作動ガスGとを含む排ガスRに酸素および水分が混入しない状態で、排ガスRを少なくとも窒素酸化物が生成しない温度まで冷却する冷却部13を設けることにより、上記課題を解決したガス処理装置10とすることができる。

(もっと読む)

反応管のシール構造

【課題】

反応管に試薬を注入して、攪拌し、加熱・冷却して所定の化学反応を進行させる場合に、反応管内の反応溶液の濃度を一定に維持しながら反応を行わせるようにする。

【解決手段】

薬液注入ニードル(50A,50B)で複数の試薬を所要量ずつ注入して任意の混合率の化合物を合成する反応管(5)の上端開口部(59)に、前記ニードル(50A,50B)を挿通する透孔(56)が形成されたアルミキャップ(5b)を螺合し、そのアルミキャップ(5b)と反応管(5)の上端開口部(59)との隙間に、底面にフッ素樹脂フィルムのライニング(58)を施したシリコンゴム(57)製の弾性パッキン(5a)を挟装した。

(もっと読む)

気液接触装置

【課題】送風手段や配管を交換することなく、長期間にわたって継続運転することができる気液接触装置を提供する。

【解決手段】気体と液体とを接触させる気液接触装置であって、前記気液接触装置1は、長手方向を実質的に垂直にして配置された容器2と、前記容器2内部に配置された、流体が通流する通路管とこの通路管内に配設された螺旋状の羽根体とを有する静止型流体混合器3と、異種物質を含む気体を前記容器2の下端部から前記静止型流体混合器3に供給する気体供給手段4と、前記容器2の上端部から前記静止型流体混合器3を通過した気体を排出する気体排出手段9と、液体を前記静止型流体混合器3に供給する第1の液体供給手段5と、前記第1の液体供給手段5により供給された液体を容器外へ排出する液体排出手段10とを備えるように構成する。

(もっと読む)

噴射型混合反応装置

【課題】2つの反応物質流れを大規模で瞬間的に混合することができ、サイド反応を抑制して目的生成物の収率と選択性とを増大し得る噴射型混合反応装置を提供する。

【解決手段】第1供給ポート1aと第2供給ポート1bと外側ケーシング2と内側ケーシング4と複数の噴射穴5と混合反応路6とを備える。内側ケーシング4は外側ケーシング2の内側に設けられ、外側ケーシング2の下部には内側ケーシング4を備えたバッファー室3が形成される。第1供給ポート1aは一方のフロー・チャンネルを形成する内側ケーシング4に接続され、第2供給ポート1bは他方のフロー・チャンネルを形成するバッファー室3に接続される。噴射穴5は内側ケーシング4の壁の、バッファー室3の下部に位置する部分に設けられ、混合反応路6は内側ケーシング4の内部の噴射穴5よりも下側に設けられる。内側ケーシング4の断面は、長方形又は長方形状となっている。

(もっと読む)

流体の注入方法、および液体試薬内蔵型マイクロチップの製造方法

【課題】注入口から逆流させることなく、流体をマイクロチップの流体回路内へ注入できる方法、および当該注入方法を用いた液体試薬内蔵型マイクロチップの製造方法を提供する。

【解決手段】マイクロチップに設けられた、10mm以下の深さを有する1以上の流体貯蔵槽内へ流体を注入する方法であって、当該流体は、流体貯蔵槽に設けられた流体注入口にノズルを差込み、該ノズルの先端から流体を吐出することにより、上記流体貯蔵槽内に注入され、かつ、上記ノズル先端からの流体の吐出方向は、上記ノズル長手方向から傾きを有することを特徴とする流体の注入方法、および当該方法を用いて液体試薬を流体貯蔵槽内に注入することを特徴とする液体試薬内蔵型マイクロチップの製造方法。

(もっと読む)

自己組織化単分子膜作製装置とその利用

【課題】被処理物の表面に自己組織化単分子膜(SAM)を効率よく作製することのできる方法および該方法に適した装置を提供すること。

【解決手段】本発明に係るSAM作製装置1は、被処理物Wが導入されるチャンバ10と、該チャンバ内の空間11にSAM形成材料を供給するSAM供給手段20と、該チャンバ内を通して被処理物Wを搬送する被処理物搬送手段40とを備える。SAM供給手段10は、SAM形成材料を含むミストMを生成する霧化器22と、そのミストを加熱する加熱器24とを含み、チャンバ10に導入された被処理物Wにチャンバ内の空間11にあるSAM形成材料が付着するように構成されている。

(もっと読む)

気化冷却装置

【課題】 気化冷却室の外表面での冷却流体の飛び跳ねを防止して、効率良く気化冷却することのできる気化冷却装置を提供する。

【解決手段】 反応釜1の外周にジャケット部2を取り付ける。ジャケット部2内に冷却流体管路6を配置する。冷却流体管路6の反応釜1側に、反応釜1の外表面の接線方向へ冷却流体を噴射する複数の冷却流体噴射ノズル25を取り付ける。ノズル25を流体膜形成口27と冷却流体噴霧口28とで構成する。

反応釜1を冷却する場合は、冷却流体噴射ノズル25からジャケット部2内へ冷却流体を噴射することによって、反応釜1外表面から冷却流体が飛び跳ねることがなく、反応釜1を効率良く気化冷却することができる。

(もっと読む)

電子ビーム照射装置

【課題】電子ビーム照射対象体が筒状の立体的なものであっても、電子ビーム照射対象体に対して電子ビームの照射を、部分的に過剰に照射することなく、確実かつ容易に行うことのできる電子ビーム照射装置を提供すること。

【解決手段】電子ビーム照射装置は、真空状態が形成された内部に電子ビーム発生器が配設されてなり、当該電子ビーム発生器において発生した電子ビームを放射するための電子ビーム出射窓を有する電子ビーム管と、当該電子ビーム管を収容するための電子ビーム管収容空間を有するケーシングとを備えた電子ビーム照射装置であって、前記電子ビーム管の電子ビーム出射窓から放射される電子ビームの放射方向に伸び、電子ビーム出射窓から放射される電子ビームを導通するための電子ビーム照射ノズルが設けられていることを特徴とする。

(もっと読む)

プラズマ処理装置

【課題】比較的簡単な構成で、ワークの処理面の形状に拘わらず、その形状に対応してプラズマ処理を施すことができるプラズマ処理装置を提供すること。

【解決手段】プラズマ処理装置1は、第1の電極2と、ワーク設置部21の第1の電極2の対向側に位置し、外周面が前記ワーク設置部21に設置されたワーク10の処理面11に対面するように設置され、中心軸を回動軸として回転可能な円筒状の第2の電極3とを有し、発生したプラズマにより処理面11を処理するものであり、第2の電極3は、その外周面に、周方向に沿って、有効電極領域31aの幅が変化している部分を有し、この第2の電極3を、その中心軸を回動軸として回転させることにより、処理面11と対面する有効電極領域31aの幅が変化するよう構成され、ガス供給手段5により、有効電極領域31aの幅の大きさに応じて、処理ガスを供給する幅も変化するよう構成されている。

(もっと読む)

物質の分離方法、及び物質分離装置

【課題】廃電線等の複合材や廃油等の混合物を処理して有用物と不要物とを分離するための物質の分離方法、及び物質分離装置を提供する。

【解決手段】物質分離装置1は廃電線等の複合材や廃油等の混合物を処理するためのものであり、収容槽2と、過熱蒸気発生装置(過熱蒸気発生手段)3とを備える。過熱蒸気発生装置3で作られた過熱蒸気は、過熱蒸気導入部53へ送られ、複数の過熱蒸気導入配管56から処理対象の複合材等に向かって噴射される。複合材等が廃電線等の金属と熱可塑性プラスチック又は合成ゴムとを含むものである場合には、過熱蒸気の作用により、複合材中の熱可塑性プラスチック又は合成ゴムは熱分解ガス化する。一方、複合材中の金属は酸化されることなくそのまま回収可能である。

(もっと読む)

121 - 140 / 295

[ Back to top ]