Fターム[4G132BA13]の内容

Fターム[4G132BA13]に分類される特許

1 - 20 / 28

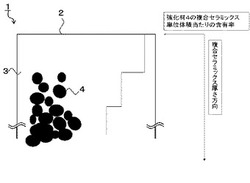

複合セラミックスとその製造方法

【課題】製造時に亀裂の発生が抑制された、表層と基材内部の物性が異なる複合セラミックスとその製造方法を提供する。

【解決手段】マトリックス中に強化材が含まれてなる複合セラミックスであって、前記強化材の単位体積当たりの含有率が、前記複合セラミックス表面および表面近傍で最小値をとり、続いて表面から深さ方向に対して漸増して、その後一定値に達することを特徴とし、さらに強化材の含有率が、深さ方向に対して直線状、階段状、漸近曲線状のいずれか1つの形状で漸増する、マトリックスが炭化ケイ素とシリコンと炭素からなり、強化材が炭素繊維であるとより好ましい。

(もっと読む)

炭素繊維強化炭素複合材料及びその製造方法

【課題】C/Cコンポジットに較べて低温での摩擦係数が高く、また摩擦係数の温度依存性の抑制されたC/Cコンポジット及びその製造方法を提供する。

【解決手段】アルコールCVD法などの熱CVD法により、C/Cコンポジット表面にカーボンナノチューブ(CNT)を生成させることで、低温での摩擦係数が上昇し、摩擦係数の温度依存性が改善され、広い温度域において優れた摩擦特性を有し、自動車、自動二輪車等の車両や航空機などのブレーキ材料のように温度変化が激しい用途の構成材料として好適なC/Cコンポジットを提供できる。

(もっと読む)

金属‐炭素複合材料

【課題】 スパッタリングのターゲットとして用いられた場合に、スパッタリング装置内に水分等が含まれるのを抑制することにより、DLC膜の諸特性を飛躍的に向上させることができる金属‐炭素複合材料を提供することを目的としている。

【解決手段】 炭素、バインダー、及び、金属又は金属化合物を混練、粉砕した後、粉砕物を成形して成形体を作製し、更に、この成形体を1300℃以上で熱処理する工程を有することを特徴としている。

(もっと読む)

C/Cコンポジットに基づく摩擦部材の作成方法

【課題】耐磨耗と摩擦磨耗の間の良好な調和、耐酸化性およびブレーキング性能の安定性を示す、C/Cコンポジット材料に基づく摩擦部材を得る。

【解決手段】炭素/炭素ンポジット材料は、少なくとも外部主要相においてガス状の前駆体に由来する熱分解炭素マトリックスで緻密化することにより得られ、緻密化の終わりに、最終熱処理が1400℃〜1800℃の範囲にある温度で実施される。

(もっと読む)

炭素系摺動体

【課題】炭素系摺動体として、精密化、小型化などに十分対応でき、かつ曲げ強度や耐衝撃性、耐久性などの摺動特性に優れ、諸性能がバランスの取れた炭素系摺動体を提供する。

【解決手段】少なくとも黒鉛と樹脂などからなる結合材および必要に応じて金属を添加して混練し、押出成形したのち、無酸化雰囲気中において600℃以上の高温で焼成して得られた炭素系摺動体であって、前記炭素系摺動体内の黒鉛の配向度が70%以上であることを特徴とし、さらに好ましくは炭素系摺動体の表面粗さがRa1μm以下で、さらにその外形形状が好ましくは押出棒状体であることを特徴とする。

(もっと読む)

炭素‐炭素複合材料におけるCNT浸出繊維

炭素/炭素複合材料は、炭素マトリックスと不織,カーボン・ナノチューブ(CNT)浸出炭素繊維材料とを含む。織物材料を用いる場合には、CNTsを不織状態の元の炭素繊維材料に浸出する。炭素/炭素複合材料は、CNT浸出繊維材料上にバリヤコーティングを含む。製品を、これら炭素/炭素複合材料で作る。炭素/炭素複合材料の製造方法は、連続CNT浸出炭素繊維材料を型板構造体の周囲に巻き付ける工程と、初期の炭素/炭素複合材料を形成するために炭素マトリックスを形成する工程と、を含むか、或いは、別に、混合物を形成するために炭素マトリックス前駆体に短CNT浸出炭素繊維材料を分散する工程と、型内に前記混合物を載置する工程と、初期の炭素/炭素複合材料を形成するために炭素マトリックスを成形する工程と、を含む。 (もっと読む)

炭素繊維強化炭素複合材料及びその製造方法

【課題】樹脂含浸法によるC/Cコンポジットの製造において、樹脂含浸及び焼成を繰り返す緻密化工程を行わないもしくは回数を減らしても、ブレーキ材料などとして十分な強度を有し、層間の剪断強度も改善されたC/Cコンポジット及びその製造方法を提供する。

【解決手段】炭素繊維に炭素前駆体樹脂を含浸した炭素繊維プリフォームを加熱加圧成形した後、不活性雰囲気中で焼成する樹脂含浸法により炭素繊維強化炭素複合材料を製造する際に、前記炭素繊維前駆体樹脂に炭化ミクロフィブリル化セルロース粉末を含有させることで、樹脂含浸及び焼成を繰り返す緻密化工程を行わないもしくは回数を減らしてもブレーキ材料などとして十分な強度を有するC/Cコンポジットを提供できる。

(もっと読む)

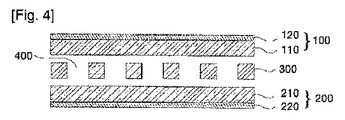

内部冷却チャネルを有するセラミックブレーキディスクロータの製造方法

セラミックブレーキディスクロータを構成する冷却チャネルをより精密かつ容易に具現する方法に関するものである。これを実現するために本発明は、a炭素繊維を補強した炭素−炭素複合材料を用いてディスクロータの荷重部110、210、摩擦面120、220及びベーン300をそれぞれ別個の工程を通じて製造する段階、bそれぞれ別個の工程を通じて製造された前記荷重部110、210、摩擦面120、220及びベーン300を一つの構造物に組み立てる段階及びc組み立てられた前記一つの構造物に対して溶融珪素含浸処理を遂行する段階を包含することを特徴とする内部冷却チャネルを有するセラミックブレーキディスクロータの製造方法を提供する。本発明によれば、冷却チャネル形状をより経済的かつ容易に具現することができ、また、冷却チャネルの寸法精度が向上するので、ディスクロータの性能が向上する効果がある。  (もっと読む)

(もっと読む)

パンタグラフ用すり板集電材料

【課題】摺動特性と集電特性とを兼ね備えつつ、機械的特性を向上させることができるパンタグラフ用すり板集電材料を提供することを目的とする。

【解決手段】送電用架線と接触する摺動面を備えた基材を有し、この基材が炭素繊維強化炭素複合材料からなるパンタグラフ用すり板集電材料であって、上記炭素繊維強化炭素複合材料は、中央部に配置された主摺動部2とこの主摺動部2の周縁に配置された補助摺動部3とから成り、且つ、上記主摺動部2における炭素繊維は、上記摺動面に対して全て垂直方向に延在する一方、上記補助摺動部3における炭素繊維には、上記摺動面に対して非垂直方向に延在するものが含まれていることを特徴とする。

(もっと読む)

炭素成形体の製造方法

【課題】射出成形時の成形材料の流動に伴う成形体の異方性を低減して焼成時の収縮による歪みを抑制し、焼成時の収縮異方性が小さく、物性の異方性を低減化した炭素成形体の製造方法を提供すること。

【解決手段】有機化合物或いは合成樹脂化合物を0.01〜5重量部添加した炭素粉末を機械的摩砕処理して粒子表面を平滑にし、該炭素粉末100重量部と、残炭率40%以上の熱硬化性樹脂固形分10〜40重量部を溶解した樹脂溶液と混合、混練し、乾燥後、粉砕した成形粉を、射出成形、射出圧縮成形或いはトランスファ成形により成形し、得られた成形体を180〜280℃の温度で硬化処理し、次いで、非酸化性雰囲気下800℃以上の温度で焼成処理することを特徴とする。

(もっと読む)

炭素成形材料の製造方法

【課題】射出成形時の成形材料の流動に伴う成形体の異方性および焼成時の収縮による歪みを抑制して、物性の異方性が低い炭素成形材料の製造方法を提供すること。

【解決手段】平均粒子径が100〜2000μmの炭素粉末100重量部に対し、平均粒子径が100μm以下で軟化点が射出成形時の金型温度より30〜250℃高いピッチ粉末を3〜30重量部の割合で混合し、混合粉に残炭率40%以上の熱硬化性樹脂および融点が40〜150℃の有機物質からなる成形助剤を有機溶剤に溶解した樹脂溶液を加えて、炭素粉末100重量部に対し熱硬化性樹脂の樹脂固形分が10〜40重量部、成形助剤が0.1〜5重量部の量比に混練した後、混練物を乾燥、粉砕して成形粉を作製し、成形粉を射出成形、射出圧縮成形あるいはトランスファ成形により成形し、得られた成形体を180〜280℃の温度で硬化処理し、次いで、非酸化性雰囲気下800℃以上の温度で焼成処理することを特徴とする炭素成形材料の製造方法。

(もっと読む)

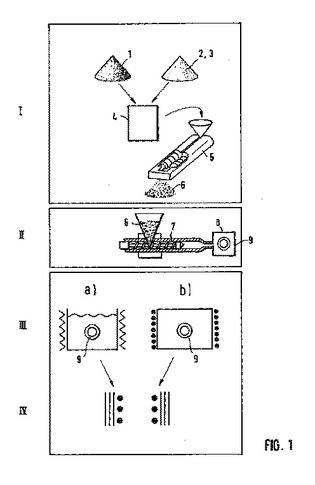

炭素−炭素複合物の製造方法

【課題】炭素−炭素複合物の製造方法において、炭素−炭素複合物の品質を高めることができる製造方法を提供することを課題とする。

【解決手段】図(1)に示すように炭素繊維に、樹脂材料を混合してシート状にし、乾燥させた前駆体シートを準備する工程と、(2)に示すように、この前駆体シートを圧縮して圧縮シートを得る工程と、(3)に示すように、得られた圧縮シートを打ち抜くことで製品形状の打ち抜き物を得る工程と、(4)に示すように、得られた打ち抜き物が熱変形しないように抑えながら樹脂材料が硬化する温度まで加熱して硬化物を得る工程と、(5)に示すように、得られた硬化物中の樹脂材料が炭化する温度まで加熱して炭素と炭素繊維とが複合した炭素−炭素複合物を得る工程とからなる。

【効果】炭化処理する前に打ち抜き加工を施す。炭化処理前であれば材料が適度に軟らかいので、打ち抜きの際にバリが発生する心配はない。

(もっと読む)

複数個の転動体を収容する、アンチフリクションベアリングのためのグラファイトから成るケージを製造する方法

複数個の転動体を収容する、アンチフリクションベアリングのためのグラファイトから成るケージを製造する方法において、炭素メソフェーズ粉末を含む材料から、射出成形法においてケージ射出成形体に射出され、引き続いて炭素をメソフェーズから純粋なグラファイトに変換するために熱処理をおこなう、前記方法。  (もっと読む)

(もっと読む)

軸受

【課題】本発明の課題は、従来の軸受と比較して、耐摩耗性が良好であって、軸受加工に要する時間の短縮、および製造コストの低減を図ることができる軸受を提供することにある。

【解決手段】本発明の軸受2c,4aは、炭素黒鉛質骨材および結合剤を含む混捏物を、使用する形状に近い形状に成形した成形物が焼成されて得られた炭素黒鉛質基材を使用した圧環強さが18.6MPa以上の軸受であって、前記炭素黒鉛質基材は、固定炭素90〜99質量%、灰分0.5〜10質量%、および揮発分1質量%以下からなり、X線回折による黒鉛結晶化度が15〜50%であり、黒鉛結晶の配向が、異方比で1.2以上となっていることを特徴とする。

(もっと読む)

金属黒鉛質材料及びその製造方法並びに金属黒鉛質材料を用いた直流モータ用ブラシ

【課題】 少ない銅量で電気伝導性に優れた金属黒鉛質材料及びその製造方法を提供すると共にブラシ付直流モータにおいて接触電圧降下が低くてモータの効率が高く、かつ摺動性が良好で摩擦変動を少なくでき、高負荷、高温下における摩耗の少ない直流モータ用ブラシを提供する。

【解決手段】 黒鉛粉末と銅微粒子とを混合、造粒、成形後、焼成して得られる黒鉛と銅を主成分とした金属黒鉛質材料において、黒鉛粉末の表面の一部に銅微粒子を接触させて固着し、銅微粒子により黒鉛粉末同士を電気的に結合させて、黒鉛粉末同士間の導電通路を形成させた金属黒鉛質材料及びその製造方法並びに金属黒鉛質材料及びその製造方法で製造された金属黒鉛質材料を用いた直流モータ用ブラシ。

(もっと読む)

多孔質物品を高密度化する方法

本発明は、部分的に高密度化された多孔質基材の熱的特徴を使用するために、高密度化されていない多孔質基材と部分的に高密度化された多孔質基材の特別な配置および混合体が特別な様式で並べられ、CVI炉中で熱をより良好に拡散し、そしてそれによって高密度化を改善するCVI高密度化法を記載する。  (もっと読む)

(もっと読む)

ダイヤモンド被覆非ダイヤモンド炭素部材

【課題】活性化水素によるエッチング作用に対する耐性が低い非ダイヤモンド炭素材料を基材とするダイヤモンド被覆非ダイヤモンド炭素部材を提供する。

【解決手段】ダイヤモンド被覆非ダイヤモンド炭素部材は、非ダイヤモンド炭素からなる基材1と、この基材上に形成され結晶子の平均直径が10nm以下である微結晶ダイヤモンド膜2からなる中間層と、この中間層上に形成され結晶子の平均直径が20nm以上であるダイヤモンド膜3と、を有する。基材1はアモルファス炭素又はグラファイトからなるか、又は熱間静水圧加圧処理された炭素材料からなることが好ましい。

(もっと読む)

炭素繊維強化炭素からの成形物体の製造

【課題】炭素繊維からなる強化材を含む炭素マトリックスから成形物体を製造するに当たり、繊維束から所定の寸法を持つ強化材を形成可能とし、成形材料に混入するとき束内で繊維の結合および平行な空間的配置を維持可能にする。

【解決手段】形状安定的に硬化した炭化可能な結合剤で結合され、平行に整列した炭素繊維から調整された所定の長さ、幅および厚さを有する束を製造し、繊維束と炭化可能なマトリックス形成剤と選択的補助物質とを混合して成形材料を製造し、ニアネットシェープ成形型内で温度を高めて成形材料を加圧してニアネットシェープ素地を製造し、炭化可能なマトリックス形成剤を硬化させ、引き続き離型し、素地を炭化させ、炭化した成形物体とし、炭化した成形物体を炭化可能なマトリックス形成剤で選択的に再含浸して炭化し、CVI法で炭素マトリックスを析出することで、炭化した成形物体を圧縮する。

(もっと読む)

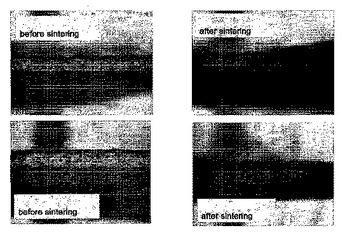

カーボン摩擦材料

焼結前に樹脂で含浸された繊維状材料から焼結カーボン摩擦材料を作製する。好ましくは、不織繊維状材料をフェノール樹脂で含浸させて、400〜800℃で焼結する。得られる材料は、50体積パーセント超の開放多孔度を有する。  (もっと読む)

(もっと読む)

炭素繊維強化SiC系複合材及び摺動材

【課題】引張強度の高い炭素繊維強化SiC系複合材を提供する。

【解決手段】炭素繊維強化炭素複合材に、金属Siを溶融含浸させて得られる炭素繊維強化SiC系複合材において、該炭素繊維強化炭素複合材に用いられる炭素繊維がピッチ系炭素短繊維であり、前記ピッチ系炭素短繊維の繊維が二次元ランダムに配向していることを特徴とする炭素繊維強化SiC系複合材。炭素繊維強化炭素複合材は、嵩密度1.2〜1.7g/cm3、気孔率15〜40vol%、体積当たりの炭素繊維含有率20〜50vol%であることが好ましい。

(もっと読む)

1 - 20 / 28

[ Back to top ]