Fターム[4K018CA15]の内容

粉末冶金 (46,959) | 成型 (4,566) | プレス成型 (1,356) | 装置及びその操業方法 (506) | タテ型プレス装置及びその操業方法 (454) | ダイ、パンチ、コアロッド (183)

Fターム[4K018CA15]の下位に属するFターム

材質、潤滑 (49)

Fターム[4K018CA15]に分類される特許

61 - 80 / 134

高温耐蝕耐摩耗性焼結部品の製造方法

【課題】高温環境下における耐蝕性および耐摩耗性をより一層向上させるとともに、機械加工が容易な高温耐蝕耐摩耗性焼結部品の製造方法を提供する。

【解決手段】質量比で、Cr:15〜35%と、Ni:3.5〜22%と、MoおよびNbのうち少なくとも1種を含むステンレス鋼粉末に、硬質相形成粉末を15〜50%と、数1で示される量の黒鉛粉末とを配合し混合した原料粉末を用い、前記原料粉末を所望の形状に圧粉成形して得られた成形体を焼結することを特徴とする高温耐蝕耐摩耗性焼結部品。

【数1】 (もっと読む)

(もっと読む)

圧粉磁心製造用の成形型および圧粉磁心の製造方法

【課題】成形型から圧粉磁心を取り出す際に、その外周を構成する軟磁性粉末表面の樹脂皮膜を剥離させず、もって高品質な圧粉磁心を製造することのできる圧粉磁心製造用の成形型とこれを使用してなる圧粉磁心の製造方法を提供する。

【解決手段】磁性粉末d、…を収容する貫通孔11を備えたダイ1と、該貫通孔11の両端からそれぞれ貫通孔11内を摺動して貫通孔11内に充填された磁性粉末d、…を加圧成形する第1、第2のパンチ2,3と、を少なくとも具備する圧粉磁心製造用の成形型であり、この貫通孔11の壁面には、パンチ2,3の摺動方向または略摺動方向に延設する複数の溝条11a、…が形成されている。

(もっと読む)

大型高密度圧粉成形体の成形方法

【課題】金型から圧粉成形体を抜き出す時に生じる割れのない健全な圧粉成形体を得ることができる大型高密度圧粉成形体の成形方法を提供すること。

【解決手段】金型潤滑成形法又は温間金型潤滑成形法により、圧粉成形体密度が7.60g/cm3以上、圧粉成形体外接円径が100mm以上、及び圧粉成形体高さが30mm以上の圧粉成形体を成形する大型高密度圧粉成形体の成形方法において、勾配Xが1/1000〜1/10の範囲内で一定値に定められている抜き出し用テーパ4aが形成された抜き出し用テーパ付き金型4を用い、成形体抜き出し速度Y(mm/s)を、(1/1000)≦X≦(1/200)のときは、Y≦10X0.3を満たすように設定し、(1/200)<X≦(1/10)のときは、Y≦−40X2−4X+2を満たすように設定して、圧粉成形体を下パンチ1で抜き出し用テーパ付き金型4から抜き出すことを特徴とするものである。

(もっと読む)

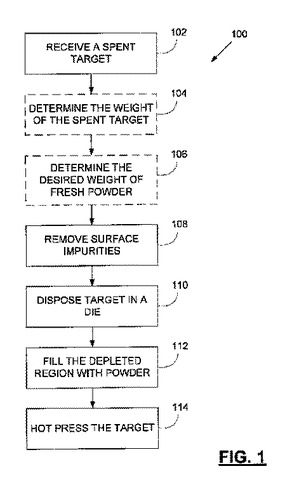

スパッタリングターゲット修復用の方法

本明細書中に開示されているのは、使用済みスパッタリングターゲットを修復するための方法である。この方法は、粉末化金属がスパッタではじき出されなかった金属と融合して、修復されたターゲットを生産するように、充分な熱および軸方向の力を、充填されたスパッタリングターゲットに適用して、スパッタリングターゲットを加熱プレスする各ステップを含む。この方法は、ルテニウムターゲット等の高価な金属ターゲット、修復するために使用できる。  (もっと読む)

(もっと読む)

ラジアル異方性リング磁石の製造装置

【課題】キャビティの軸方向での磁場勾配を軽減し、配向時の磁性粉末の偏りを少なくするラジアル異方性リング磁石の製造装置を提供する。

【解決手段】軸方向に向けて相互に対向する磁界を発生する一対のコイル10A及び10Bと、一対のコイル10A及び10B間に配置され、コア22及びコア22の周囲に配置されたダイ21を有し、コア22とダイ21の間に磁性粉末が供給されるキャビティ28が形成される金型20を備え、コア22において、その芯部からキャビティ28の軸方向中央部に対応する箇所の磁気抵抗が、キャビティ28の軸方向両端部に対応する箇所の磁気抵抗に比して小なる部分22Aを設けている。

(もっと読む)

圧縮成形粉末金属成分の非軸方向の特徴部の形成

非軸方向のアンダーカット特徴部を有する圧縮成形粉末金属部品を形成するための装置及び方法。アンダーカットダイは、上方ダイと下方ダイとの間に配置され、円形パターンで整列された複数の成形パンチを含む。成形パンチの各々は動作縁部を含む。動作縁部は収束して、アンダーカット特徴部を生成する内周を形成する。成形パンチの縁部は、互いに対し摺動して、最大直径位置から最小直径位置の内周の大きさを変化させる。圧縮成形中、成形パンチの回転により、内周がその最小直径位置に変更され、これによって、アンダーカットが最終の圧縮成形部品に形成される。成形パンチのその最大直径位置への引き込みにより、ツールセットからの部品のスムーズな取り除きが可能になる。  (もっと読む)

(もっと読む)

リング状磁石の製造方法

【課題】周方向及び軸方向における配向度及びBrの均一性に優れた長尺なリング状磁石を得ることができ、しかも、生産効率及び経済性を格段に向上させることができるリング状磁石の製造方法等を提供する。

【解決手段】円筒状キャビティが画成された金型20に収容された磁性粉Mを磁場配向する磁化工程において、まず、6個の磁極部6a〜6fのうち、互いに隣接する磁極部6b,6cを同一極性の一方極とし、且つ、それらに180°対向配置された磁極部6e,6fを反対極性の他方極として磁場配向を行う。次に、一方極及び他方極の各々の磁極部の組み合わせを変化させ、具体的には、磁極部6d,6eから一方極を構成し、且つ、磁極部6a,6bから他方極を構成して磁場配向を行なう。

(もっと読む)

金型、該金型で成形された圧粉成形体および該金型を用いた圧粉成形体の製造方法

【課題】ダイの表面粗さ管理を最大高さ(Ry)で管理するのではなく、粉末を高圧で圧縮成形する高圧成形用金型特有の側面圧と摩擦抵抗に起因するダイヘの負荷に基づいてダイの表面粗さを管理し、成形体圧縮時および抜き出し時の抜き出し力を低減させ、ダイや成形体にクラックを発生させない。

【解決手段】ダイのキャビティに粉末を充填し、該粉末をパンチで圧縮して成形体を形成する金型であって、前記パンチが摺接する前記キャビティを囲むダイの型面の表面粗さを、最大高さの山頂線に平行な切断レベル0.1μmでの負荷長さ率(tp)を基準長さに対して60%以上としていることを特徴とする金型

(もっと読む)

筒状部材の圧粉成形用コア金型、圧粉成形装置、および圧粉成形方法

【課題】段付きコア金型を使用した、筒形状を有し内周側に軸方向の突出部或いは半径方向の窪み部を有する筒状部材の圧粉成形において、段付き部とそれに続く側面部とのコーナー部の曲率半径を小さくしてもコーナー部割れが生じにくいようにする。

【解決手段】筒形状を有し内周側に軸方向の突出部あるいは半径方向の段差または窪みを有する筒状部材を圧粉成形するためのコア金型であって、コア金型本体の外周面の少なくとも一部に半径方向に突出した段差部を有し、前記段差部の上面と同一面でコア金型本体が上下に2分割され、分割された面同士が機械的に締結又は接着材により接着されている構造にする。

(もっと読む)

粉末成形用金型および該粉末成形用金型で成形された圧粉成形体

【課題】高圧成形の場合に、粉末潤滑剤の粒子径と金型の表面粗さとを調整することで、ダイの内壁に塗布した粉末潤滑剤の効力を十分に発揮させ、ダイからの成形体の抜き出し力を低減させて、ダイや成形体の破損を防止する。

【解決手段】ダイのキャビティに粉末を充填し、該粉末をパンチで圧縮して成形体を形成する粉末成形用金型であって、前記パンチが摺接する前記ダイのキャビティを囲む型面の表面に、粉末潤滑剤からなる潤滑層を形成しており、前記ダイの型面は、その表面粗さの山頂線から谷底線までの最大高さを前記粉末潤滑剤の平均粒子径より小さくし、前記ダイの型面の表面を平滑としている。

(もっと読む)

粉末成形装置、成形金型及び永久磁石

【課題】C型成形体(永久磁石)の縁端部の全周にわたって、所定幅の面取りを形成することができる粉末成形装置を提供する。

【解決手段】貫通孔の周囲を取囲むダイス非成形部を備えたダイスと、昇降可能とされた下パンチと、下パンチと対向して配置された上パンチ13と、を備え、上パンチ13は、成形体の凸面を形成する、成形体の幅方向に沿って円弧状とされる成形面(13b)と、成形面(13b)を取囲み、成形時にダイス非成形部と接触する上パンチ非成形部(13S1、13S2)と、を備える。この成形面(13b)は、成形体の長さ方向の両端部に、下パンチ13の方向に向けて垂下する傾斜面13eを有し、上パンチ非成形部(13S1、13S2)は、傾斜面13eの幅方向の端部と連なる部分に、傾斜面13eに対応する段差が形成されている。この段差を設けることにより、所定の幅を有する傾斜面13eを形成することができる。

(もっと読む)

磁石の製造方法及び磁性粒子を成型するための成型装置

【課題】成型体の離型性を向上させることができる磁石の製造方法、及び磁性粒子を成型するための成型装置を提供すること。

【解決手段】本発明に係る磁石の製造方法は、磁性粒子と溶媒とを含むスラリー26を型10に充填する工程と、粗面化領域を含む面8aを有するパンチにより該粗面化領域を含む面8aでスラリーを型10の内部で加圧しながら溶媒を排出することによって圧縮成型して、磁性粒子の成型体28を形成する工程と、成型体28を焼成して磁石を形成する工程と、を備える。

(もっと読む)

永久磁石成形装置

【課題】永久磁石成形装置において、生産性および信頼性の向上を図る。

【解決手段】所望の断面形状を有し磁石材料成形用粉末が充填されるキャビティが表面所定の方向に溝状に延在して形成されたダイ、キャビティを覆うように配置された蓋部材、及びキャビティと同様の断面形状を有し、キャビティ内に両端側から嵌合し接離する方向に摺動可能な一対のパンチを具備し搬送可能な金型7と、キャビティ内に磁石材料成形用粉末が充填されて搬送された金型7を保持し、両パンチを駆動させて接近する方向に摺動させ磁石材料成形用粉末を加圧する加圧手段17,18と、加圧される磁石材料成形用粉末に加圧方向と直交する方向に磁場をかけながら配向を行う磁場発生手段21,22とを備える。

(もっと読む)

成形用金型

【課題】外形形状に狭隘部が存在する成形体を、高い成形圧力で成形しても、パンチの破損が生じない成形金型を提供する。

【解決手段】所望の形状の型孔を有するダイスと、ダイスの型孔と摺動自在に嵌合する外形を有する下パンチと、成形体の外形と同一の外形を有する上パンチとを備え、ダイスと下パンチにより形成されるダイキャビティに原料粉末を充填し、下パンチと上パンチにより原料粉末を圧縮成形して成形体を得るためのための成形用金型において、成形体の外形形状の一部を形成する段部を下パンチに設ける。

(もっと読む)

圧入ピンを有する焼結部品

【課題】細長いピンを焼結体に設けられたピン孔に圧入するときのピンの変形を、圧入代の付与、管理を難しくせずに防止できるようにすることを課題としている。

【解決手段】焼結体11が非円形断面のピン孔12を有し、そのピン孔にピン孔と略相似形の断面形状を持った細長いピン13を圧入して構成される焼結部品であり、前記ピン孔12の中心対称位置の2箇所の孔面12b、12bの周方向途中に凸部14を各1個設け、その凸部14に圧入代をつけて前記ピン13の圧入を凸部形成部のみで行った。

(もっと読む)

焼結型永久磁石の製造方法及び金型

【課題】変形やクラックの発生がなく磁気的配向に優れたラジアル異方性を有するリング状焼結型R-Fe-B系永久磁石の製造方法、及び前記磁石の製造に好適な金型を提供する。

【解決手段】焼結型R-Fe-B系永久磁石用粗粉(RはYを含む希土類元素の中から選択される少なくとも1種の希土類元素)を粉砕した微粉を、鉱物油、合成油又はこれらの混合油中に回収して得られたスラリーを金型のキャビティに加圧注入して磁界中で湿式成形し、得られた成形体を減圧下で加熱して前記油を除去し、真空中で焼結する焼結型永久磁石の製造方法であって、前記金型は中空構造のダイ部材とダイ部材の内周側にリング形状のキャビティを介して配置されたコアとを有し、ダイ部材にはスラリーを加圧注入するためのスラリー注入孔が設けられ、この注入孔の軸線方向が前記コアの中心から外れていることを特徴とする。

(もっと読む)

圧粉成形金型装置

【課題】粉末材料を圧縮して歯車部品を圧粉成形する際に、ボス部での粉末材料密度を高め、該ボス部の強度を向上させる。

【解決手段】圧粉成形金型装置10は、円盤部102の外周に第1ギア部104が設けられ、円盤部102の中央には第1ギア部104より小径であり且つ円盤部102よりも軸線方向に肉厚なボス部105が設けられた歯車部品である2段ギア100を圧粉成形する装置である。この圧粉成形金型装置10には、円盤部102を軸線方向で挟んで加圧成形する上インナーパンチ12及び下インナーパンチ18と、これら上インナーパンチ12及び下インナーパンチ18の内周側に配置され、ボス部105を軸線方向で挟んで加圧成形する上ボスパンチ16及び下ボスパンチ22と、下インナーパンチ18を軸線方向にフローティング支持する第2フローティングプレート54及び油圧シリンダ機構64とが備えられる。

(もっと読む)

成形型

【課題】複雑な形状の成形型を容易に加工することそ可能にし、電流効率を良好に維持できることを可能にし、圧粉成形体又は焼結成形体などの焼結成形品などの密度の向上を図れることを可能にする。

【解決手段】粉末材料を所定の割合で混合し、混合した粉末材料を型に入れ、圧力を加えつつ通電して圧粉成形体又は焼結成形体を得る成形型75において、成形型75が、上・下パンチ33,31及びダイ76で構成され、ダイ76が、インナ部材77にアウタ部材78を絶縁層79を介して取付けられ、インナ部材77及びアウタ部材76を超硬又はダイス鋼で構成される。

(もっと読む)

二段階加圧成形方法及びその方法に用いられる金型装置

【課題】複数の加圧タイミングをもち、製品形状に合わせて加圧タイミングをコントロールしながら効率よく複雑な形状を有する製品を造形することができる二段階加圧成形方法及びその方法に用いられる金型装置を提供する。

【構成】パンチ8によって加えられる矢印X方向の圧縮力は材料粉末6の上部全面に対する加圧力であるのに対し、パンチ9によって加えられる矢印Y方向の圧縮力は加圧成形体15の内側底面中央部分に対する加圧力であり、さらにダイス下縁部5aによって加えられる矢印Y方向の圧縮力は得られる加圧成形体15の側壁部分に対する加圧力とされ、皿ばね部3の弾性力及び板状部材112の強度等をコントロールすることによって、側壁部分を加圧する第一段階の加圧から底面を加圧する第二段階の加圧への切り替えを所望のタイミングで開始することができる。

(もっと読む)

焼結金属製フィルタの製造方法

【課題】空孔率を高めることで処理可能な流体の流量を増加させた焼結金属製フィルタを大量かつ低コストに生産する。

【解決手段】原料粉末1に、原料粉末1の焼結温度より低温で分解可能な樹脂粉末2を加えた混合粉末3を圧縮成形する。圧縮成形により得られた圧粉成形体4を樹脂粉末2の分解温度まで加熱して樹脂粉末2を気化除去する。その後、原料粉末1の焼結温度まで加熱して圧粉成形体4’を焼結することで、焼結金属製フィルタを得る。

(もっと読む)

61 - 80 / 134

[ Back to top ]