Fターム[4K018CA15]の内容

粉末冶金 (46,959) | 成型 (4,566) | プレス成型 (1,356) | 装置及びその操業方法 (506) | タテ型プレス装置及びその操業方法 (454) | ダイ、パンチ、コアロッド (183)

Fターム[4K018CA15]の下位に属するFターム

材質、潤滑 (49)

Fターム[4K018CA15]に分類される特許

21 - 40 / 134

成形体の成形方法

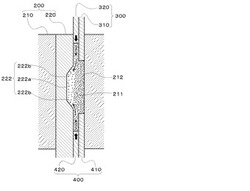

【課題】一端面に隆起する傾斜面を介して頂部に至る凸部を有し、前記一端面に対向する端面に一側面から対向する側面に亘って略平行に延在する複数の溝部を有する成形体を成形するにあたり、溝部と凸部の頂部の寸法を高精度に成形できる方法を提供する。

【解決手段】成形体の前記溝部に対応する略平行に延在する複数の溝部212が形成された型孔を有する固定ダイ210と、前記固定ダイに対向する側面に、前記成形体の前記凸部に対応する凹部222が形成され、前記固定ダイの型孔内に摺動自在に嵌合される可動ダイ220と、前記固定ダイと前記可動ダイとにより形成される空間に摺動自在に嵌合されるとともに、前記固定ダイの前記溝部側の上下第1パンチ310,410と前記固定ダイ側の上下第2パンチ320,420とからなる成形金型装置を用い、原料粉末を上下第1パンチにより圧縮成形した後、上下第2パンチにより圧縮成形する。

(もっと読む)

成形体の成形方法

【課題】一端面に、隆起する傾斜面を介して頂部に至る凸部を有し、前記一端面に対向する端面に、一側面から対向する側面に亘って略平行に延在する複数の溝部を有する成形体を成形するにあたり、溝部と凸部の頂部の寸法のバラツキを抑制し、精度良く成形できる、成形体の成形方法を提供する。

【解決手段】成形体の溝部に対応する一端面から他端面に亘って略平行に延在する複数の溝部212が形成された型孔を有する固定ダイ210と、前記固定ダイに対向する側面に、前記成形体の前記凸部に対応する凹部が形成され、前記固定ダイの型孔内に摺動自在に嵌合される可動ダイ220と、前記固定ダイと前記可動ダイとにより形成される空間に摺動自在に嵌合されるとともに、端面が前記可動ダイの前記凹部に向く傾斜面とされた上パンチ300および下パンチ400とからなる成形金型装置を用いて、原料粉末を圧縮成形する。

(もっと読む)

圧粉体を製造するための方法

それぞれ少なくとも1つの粉末材料から成る部分圧粉体が、1つの作業サイクルでプレス及び接合されることを特徴とする、圧粉体が少なくとも2つの部分圧粉体を有する、圧粉体を製造するための方法を提案する。特に、2つ、3つ、4つ、又は4つより多くの部分圧粉体を、1つの作業サイクルでプレス及び接合することができる。  (もっと読む)

(もっと読む)

軸受スリーブの製造方法及び流体軸受装置

【課題】焼結素材の軸方向両端部における内径寸法差を低減して回転精度を向上することのできる動圧軸受の製造方法を提供する。

【解決手段】焼結工程で形成された焼結素材11を、ダイ13および一対のパンチ14、15を用いてサイジングすることにより、軸部材2に外挿され、内周面が軸部材2の外周面との間にラジアル軸受隙間を形成する円筒状の軸受スリーブの製造方法である。サイジング工程において、一方のパンチ14からの加圧力で焼結素材11をダイ13に圧入した後、他方のパンチ15を一方のパンチ14側に移動させることで、焼結素材11を軸方向に圧縮する。

(もっと読む)

粉末成形方法

【課題】一般に用いられる成形潤滑剤粉末と、特殊な表面処理を行わないダイの最適な組み合わせを提供することで、安価に、粉末とダイとの摩擦を効果的に軽減するとともに、成形体のダイ型孔からの抜き出しに際し、成形体とダイとの摩擦(抜き出し圧力)を低減すること。

【解決手段】ダイ1の型孔に成形潤滑剤を含有する原料粉末を充填し、次いで充填された原料粉末を圧縮成形し、得られた成形体10を前記ダイから抜き出す粉末成形方法において、前記ダイ1として、Al2O3からなるセラミックスダイを用いるとともに、成形潤滑剤として、ステアリン酸亜鉛を組み合わせて用いる。

(もっと読む)

焼結歯車の製造方法

【課題】リム部及びその外周に設けられた歯部を有する焼結歯車を、パンチ等の製造部品を破損させることなく、簡易に形成する方法を提供する。

【解決手段】ダイで狭持された環状の下パンチ上に原料粉末を配置し、前記下パンチと相対向するようにして、外方に位置する下端部において内方から外方に向けて上方に傾斜してなる第1の傾斜部を有する環状の第1の上パンチ21、及びこの第1の上パンチの外周面に摺動自在に嵌合するとともに、前記下パンチと相対向し、内方に位置する下端部において外方から内方に向けて上方に傾斜してなる第2の傾斜部を有する環状の第2の上パンチ22を含む上パンチ群を設ける。次いで、前記下パンチ及び前記上パンチ群の少なくとも一方に圧力を負荷することによって前記原料粉末を押圧し、前記ダイ内で歯車成形体を成形した後、焼結して焼結歯車。

(もっと読む)

略円柱状の粉末成形体および粉末成形金型装置

【課題】軸方向に直交する方向に圧縮成形して略円柱状の粉末成形体を得るにあたり、断面円形の目標とする円柱の体積比に近似しながら機械加工が不要で、圧粉磁心に好適な粉末成形体を提供する。

【解決手段】両端部を除く主体部分の断面外形を、基礎円Pに沿った下部円弧面12と、上頂部が基礎円Pに一致する上部円弧面12とに概ね分け、上部円弧面12の両側の側面14に、基礎円Pから内側に延在する側面縁部15を形成する。長さ方向の両端部に、側面縁部15から端面10に向けて凹状に反りながら上昇して端面10に連なる湾曲縁部15aと、端面10から側面14にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部16を形成する。

(もっと読む)

粉末金属の型充填

本発明は、型空洞を有する型と、1以上の下側ツール部材と、1以上の上側ツール部材と、を備えたツールセットを用いて金属粉末成形体を製造する方法であって、前記1以上の下側ツール部材を前記型空洞内に挿入するステップと、前記型空洞に金属粉末を充填する第1の充填ステップと、前記1以上の上側ツール部材を下げて、前記金属粉末が充填された充填部分と、未だ前記金属粉末で充填されていない空の部分と、を有する前圧縮室を形成するステップ、前記1以上の上側ツール部材を通って前記前圧縮室内に延設された1以上の粉末供給台を通じて前記空の部分に金属粉末を充填する第2の充填ステップと、前記金属粉末を圧縮軸に沿って圧縮して、金属粉末成形体を形成する圧縮ステップと、前記型空洞から前記金属粉末成形体を取り出すステップと、を含む方法を提供する。  (もっと読む)

(もっと読む)

切削工具の切刃部材の製造方法および該製造方法に用いられる圧粉体のプレス成形金型

【課題】例えばすくい面から突出するチップブレーカを有する縦刃式スローアウェイチップに製造される圧粉体を、チップ本体の厚さ方向に対応する方向にパンチを離接させて成形する。

【解決手段】互いに対向して相対的に離接させられるパンチ21,22と、これらパンチ21,22の周囲を取り囲んでキャビティー23を画成するダイ24とを備えたプレス成形金型を用いて、キャビティー23に投入した原料粉末をパンチ21,22によって圧縮して圧粉体をプレス成形するに際し、ダイ24にキャビティー23の外側に向けて後退する凹部26を形成して、この凹部26にパンチ21,22によって圧縮される原料粉末を充密させることにより、圧粉体のダイ24により成形される部分に、パンチ21,22が離間する方向側に隣接する部分に対して相対的に凸となる突出部を成形する。

(もっと読む)

焼結合金制輪子の製造方法

【課題】新規寸法の焼結摩擦材ブロックの寸法に合わせた焼結金型を用いながら、予備成形された従来寸法の摩擦材ブロックから新規寸法の焼結摩擦材ブロックを作製するのを可能にする焼結合金制輪子の製造方法を提供する。

【解決手段】焼結金型3,4の寸法は新規寸法の焼結摩擦材ブロック12(14)の寸法(背面R457)に合わされている。背面R457が摩擦材ブロックの予備成形体10の寸法(R466)と異なっていても、予備成形体10を焼結する金型3,4での焼結中の熱と圧力とを利用して、予備成形体10の背面R寸法(R466)は焼結金型4の内面に倣うように変化させることで、所定の背面R寸法を有する焼結摩擦材ブロック12(14)が作製される。

(もっと読む)

プレス工具

この発明は、プレス機械内での工具の使用に関するものであって、一個もしくは二個のパンチ(2もしくは3)と、相互に離隔することができるが第一の部分(21)を共有して連結されている円形セクター(23)からなるダイ(5)と、セクターを取り囲んで拘束するリング(25)とを具え、セクターが、テーパ状表面によってリングに整合し、起伏のある表面を設けたクラウン(15)が回転して高さが変わる。圧縮が終了する際に、取り出しに先立って、複数個のセクターを僅かに離隔させ、それにより、圧縮された要素内の応力を解放するとともに、要素への損傷のリスクの多くを回避することができる。硬質材料からなるインサータ(46)によって、セクターに抵抗力を付け、該インサータは、一般に、取り外し可能で、形成される要素の正確な形状に合わせて機械加工することができる。 (もっと読む)

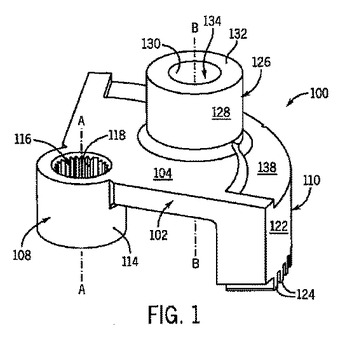

インサート成型用金型構造及び成型方法

【課題】シャフト材と粉末冶金材からなる部品をインサート成型する金型構造及び方法を提供する。

【解決手段】シャフト材と粉末冶金材からなる部品をインサート成型する方法であって、ダイと、該ダイ内に挿入された上パンチ及び下パンチと、前記上パンチ内に挿入されたシャフト押さえと、前記下パンチ内に挿入されたコアロッドとを具備する金型構造において、前記コアロッドのセット穴に前記シャフト材の一部をセットするステップと、前記シャフト押さえと前記コアロッドで、セットされた前記シャフト材を挟圧して所定位置まで移動させるステップと、前記上パンチまたは前記下パンチの一方、若しくは、両方を移動させて、前記上パンチ及び前記下パンチの間の前記ダイ内に充填された原料粉末を圧搾するステップとからなるインサート成型方法。

(もっと読む)

プレス治具

部品(12)を圧縮し、該部品をモールドから取り出す際に、インサート(17)を下降させて薄い内側可撓管(16)の上部を解放することで、該可撓管が、前記部品の、モールドからの取り出し位置で拡張でき、それによって、部品の、モールドから既に取り出された部分の領域での内部応力を部分的に解放できるようにすることにより、応力集中を防止する。 (もっと読む)

粉末フィーダ

【課題】フィーダボックスの前進時に生じる粉末密度の偏りを抑制するとともに、フィーダボックス内での粉末の流動状態やフィーダボックスの動きに抵抗を生じさせず、円滑な粉末供給を可能とする。

【解決手段】フィーダボックス11と、フィーダボックス11の内部空間を進退方向に並ぶ複数の隔室17に仕切る仕切板20とを備える粉末フィーダである。仕切板20を揺動軸14を支点として揺動可能に支持し、かつ、ストッパ機構30により仕切板20の直立状態から後方への揺動は規制する。フィーダボックス11の前進開始時には、直立機構40によって各仕切板20を直立させ、この後の前進時には、ストッパ機構30により仕切板20の直立状態を保持して前進時の粉末Pの偏りを防ぐ。粉末充填時や後退時には粉末Pの流動状態に応じて仕切板20が自由に揺動して円滑な粉末充填を可能とする。

(もっと読む)

粉末フィーダ

【課題】フィーダボックスの前進時に生じる粉末密度の偏りを抑制するとともに、フィーダボックス内での粉末の流動状態やフィーダボックスの動きに抵抗を生じさせず、円滑な粉末供給を可能とする。

【解決手段】フィーダボックス11と、フィーダボックス11の内部空間を進退方向に並ぶ複数の隔室17に仕切る仕切板20とを備える粉末フィーダである。仕切板20を上端部の揺動軸14を支点として揺動可能に支持し、かつ、ストッパ機構30により仕切板20の直立状態から後方への揺動は規制する。直立状態を保持して前進時の粉末Pの偏りを防ぎ、粉末充填時や後退時には粉末Pの流動状態に応じて仕切板20が自由に揺動して、粉末Pの流動やフィーダボックス11の動きの抵抗とならないようにして、円滑な粉末充填を可能とする。

(もっと読む)

金属圧粉コイル部品、及び、金属圧粉コアの製造方法

【課題】コア外表面を介したショートを予防することができる金属圧粉コイル部品等を提供する。

【解決手段】金属圧粉コイル部品1では、金属及び樹脂よりなる金属圧粉コア9を組み合わせて金属圧粉コア集合体3とし、その巻芯部に巻線部5が支持され、金属圧粉コア集合体の外表面に一対の電極部材7が設けられる。金属圧粉コア集合体の外表面は、巻軸が交差する一対の対向する端面111a、111bと、それら端面の対応する縁辺を接続する四つの側面115a、115b、115c、115dとを有する。側面のうち、一対の電極部材に挟まれた部分を有する側面のそれぞれには、巻軸に対して傾斜した溝部135が設けられる。

(もっと読む)

マグネットローラ成形用金型およびそれを用いて成形したマグネットローラ

【課題】 従来の軸部一体型マグネットローラ用金型では、成形品の磁極位置がずれた場合は、金型全体を分解し、金型内磁場発生用ヨークの側面等にスペーサーを挿入したり、金型内磁場発生用ヨークの片側あるいは両側の金型(非磁性部)を切削加工する等により金型内磁場発生用ヨークの位置を適正化し、磁極位置が所望の位置になるようにしていた。しかしながら、この方法では加工時間が長くかかり、また金型費用のコストアップの原因となっていた。

【解決手段】 金型内磁場発生用ヨークの先端部分の少なくとも片側に切り欠きを設けることにより、短時間の加工で磁極位置の調整が可能となり、金型費用のコストダウンとなる。

(もっと読む)

粉末冶金における温間成形方法及びその金型装置

【課題】ヒータを用いることなく成形金型本体を加熱、冷却を行うことができるようにする。

【解決手段】ダイ2に形成した成形部6に原料粉末Mを充填し、成形部6で原料粉末Mを圧縮して粉末成形体を成形する。ダイ2の加熱と冷却に加熱液Hと冷却液Cを用い、加熱液Hを事前に加熱液供給手段18によって加熱し、冷却液Cを冷却液供給手段19によって冷却して温度制御した後、成形直前にダイ2を事前に加熱した加熱液Hを使用してダイ2を加熱し、温間成形を行う。成形終了後、事前に冷却した冷却液Cを使用してダイ2を冷却する。加熱手段をヒータとせず、加熱液Hのみでダイ2の加熱を行うことで、昇温時の温度オーバがなくなり、温度分布が不均一になることを阻止できる。

(もっと読む)

成形金型装置およびそれを用いた雌ねじ部付き軸孔を有する成形体の成形方法

【課題】雌ねじ部付き軸孔を有した成形金型装置と方法を実現する。

【解決手段】ダイキャビティに原料粉末を充填し、上・下パンチにより原料粉末を圧縮成形する雌ねじ部付き軸孔を有した成形金型装置であり、コアロッド20の外周に形成されたねじ部20aと、コアロッドをねじ送り可能な状態で回動する回転駆動手段(22,24)と、上パンチ側のうちコアロッドと摺接する上パンチを分割した上内パンチ42及び上外パンチ40と、上内パンチの内周面に形成されてねじ部20aに対し嵌合する雌ねじ部42aと、上内パンチを支持した状態で回動する回転駆動手段(44,45)と、下パンチ側のうちコアロッドと摺接する下パンチを分割した下内パンチ34及び下外パンチ32と、下内パンチの内周面に形成されてねじ部20aに対し摺動自在に嵌合する雌ねじ部34aと、下内パンチを支持した状態で回動する回転駆動手段(35,36)とを備えている。

(もっと読む)

粉末成形金型

【課題】ダイ、パンチ、コアロッドなどの金型要素が圧力を持って接した状態で擦れ合って起こる金型表面の傷つきや金型の焼きつきを防止することを課題としている。

【解決手段】下1パンチ2−1及びその下1パンチの外周の縦溝5に適合して嵌る下2パンチ2−2からなる下パンチ2を有し、圧粉体10の本体部11の一端面と突起12の内径側側面とその突起12の周方向両端の各側面を下1パンチ2−1で成形するように構成された粉末成形金型であり、前記下1パンチ2−1の先端に、端面視における下1、下2パンチ前面の重心を結んだ直線上において縦溝5に近づくにつれて軸方向突出量が大となる方向に傾く斜面7を設けた。

(もっと読む)

21 - 40 / 134

[ Back to top ]