Fターム[4K022DB13]の内容

Fターム[4K022DB13]に分類される特許

1 - 20 / 67

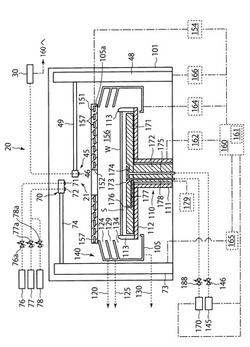

めっき処理装置、めっき処理方法および記憶媒体

【課題】基板を効率的に加熱することができるとともに、排出されるめっき液に温調水等が混ざることを防止し、めっき液を容易に再利用することが可能となるめっき処理装置を提供する。

【解決手段】めっき処理装置20は、基板Wを保持する基板保持機構110と、基板保持機構110に保持された基板Wに向けてめっき液を吐出する吐出機構21と、吐出機構21に接続され、吐出機構21にめっき液を供給するめっき液供給機構30とを備えている。基板保持機構110の周囲に、基板Wから飛散しためっき液を排出する液排出機構140が配置され、基板保持機構110に保持された基板Wの上方において、基板Wの表面側を覆うようにトッププレート151が設けられている。基板W、液排出機構140およびトッププレート151の間に、空気より比熱容量が高い加熱用ガスGが滞留する滞留空間156が形成される。

(もっと読む)

めっき処理装置、めっき処理方法および記憶媒体

【課題】基板を効率的に加熱することができるとともに、排出されるめっき液に温調水等が混ざることを防止し、めっき液を容易に再利用することが可能となるめっき処理装置を提供する。

【解決手段】めっき処理装置20は、基板Wを保持する基板保持機構110と、基板保持機構110に保持された基板Wに向けてめっき液を吐出する吐出機構21と、吐出機構21に接続され、吐出機構21にめっき液を供給するめっき液供給機構30とを備えている。ガス供給機構170は、空気より比熱容量が高い加熱用ガスを加熱して基板保持機構110に保持された基板Wに向けて供給する。少なくとも吐出機構21、めっき液供給機構30およびガス供給機構170は、制御機構160によって制御される。

(もっと読む)

摺動部品及びその製造方法

【課題】凹凸のある部品の表面や部品内部孔の表面であっても摺動抵抗が低くかつ表面の硬度の高い摺動面を形成し、高性能な摺動部品およびガイド部品を安価に製造できるようにする。

【解決手段】構造母材101の摺動部表面にめっき膜102を成膜しその最表面に分散したダイヤモンド微粒子103を共析させることにより、凹凸のある表面や部品内部孔の表面にあっても摺動抵抗の低い摺動面を形成するとともに、めっき面の熱処理によってめっき膜の硬度を高めることができる。

(もっと読む)

無電解めっき装置及び無電解めっき方法

【課題】生産性の高いバッチ処理方式を採用し、しかも前の処理等で使用した水分の持込みを極力低減させて、一連の連続した各処理を、より均一に安定して行うことができるようにする。

【解決手段】複数枚の基板を鉛直方向に平行に保持して搬送し、搬送の前後で異なる処理槽内の処理液中に複数枚の基板を同時に浸漬させる基板ホルダを有する無電解めっき装置において、基板ホルダは、基板の外周部を位置させて基板を支持する複数の支持溝130を有する支持棒94aと、支持溝130の内部乃至その周辺に溜まる水分を除去する水分除去機構136aを有する。

(もっと読む)

成膜装置

【課題】基板上に複数の膜を連続して高品質に成膜できる。

【解決手段】複数の成膜室100の各々は、筐体150と、この筐体150内に成膜材料160を微粒子化したミストを噴霧するスプレーノズル130とを有する。筐体150は、1つの側壁に位置して排気手段と接続される排気口152を有し、かつ、複数の成膜室100を順次通過する基板200と対向する開放部を加熱炉120内に有する。上記ミストは、複数の成膜室100の各々において、スプレーノズル130から開放部を通過して排気口152に向けて流動する。排気手段による排気口152からの排気流量は、筺体150内への流入流量より大きい。

(もっと読む)

無電解めっき装置及び無電解めっき液への酸素供給方法

【課題】無電解めっき液を安定に運転できる無電解めっき装置及び無電解めっき液への酸素供給方法を提供する。

【解決手段】無電解めっき液30を貯留する無電解めっき槽1と、前記無電解めっき槽1に接続し、その無電解めっき槽1との間で前記無電解めっき液30を循環する循環流路21を有する外部循環手段2と、を備え、前記外部循環手段2が、その循環流路21内に、酸素を含む気体を前記無電解めっき液30に混入すると共に前記無電解めっき液30を加圧して前記気体を前記循環流路21内の前記無電解めっき液中に溶解させる気体混入手段と、前記気体を溶解させた前記無電解めっき液を減圧し微細気泡を発生させる減圧手段8と、を更に有する無電解めっき装置100。

(もっと読む)

アルミニウム膜形成方法

【課題】簡便な方法で、均質かつ緻密なアルミニウム膜を形成する。

【解決手段】第一のアミン化合物と水素化アルミニウムとの錯体および有機溶媒を含有するアルミニウム膜形成用組成物を、金属酸化物層の表面に塗布して、塗布膜を形成する塗布膜形成工程と、前記塗布膜に対して、加熱処理および光照射処理から選ばれる少なくとも一種の処理を行い、アルミニウム膜を形成するアルミニウム膜形成工程と、を含むアルミニウム膜形成方法。

(もっと読む)

電子部品の製造方法およびめっき装置

【課題】 被めっき物の表面に、投入した反応液中の金属イオン濃度比からずれていない組成比を備えたフェライトめっき膜を析出する。

【解決手段】 めっき槽4と、2価の鉄イオン、または、2価の鉄イオンと鉄以外の2価の金属イオンを含む反応2液と、被めっき物1とを準備する工程と、めっき槽に、純水5および反応液2の少なくとも一方と、被めっき物1とを投入し、被めっき物の表面にフェライトめっき膜(図示せず)を析出させる工程とを備え、被めっき物1の表面にフェライトめっき膜を析出させる工程において、めっき槽4内の液体9の液面と被めっき物1との距離を一定に保つようにした。

(もっと読む)

めっき装置およびめっき方法

【課題】無電解めっきの析出速度を低下させることなく、効率よく、信頼性の高いめっき処理を行なえ、さらにコストを抑えることが可能なめっき装置およびめっき方法を提供すること。

【解決手段】めっき槽13と、めっき槽13内には無電解めっきにてプリント配線基板15にめっきを施すめっき液3が充填された無電解めっき装置1であって、めっき槽13上面には蓋材7が設けられ、蓋材7には基板15が通過するためのスリット9が設けられ、蓋材7の液面側と、めっき液3の液面とで囲まれた空間11には不活性ガスが充填されていることを特徴とするめっき装置である。

(もっと読む)

金属銅膜の作製方法及び印刷金属銅パターン

【課題】印刷形成が可能である銅系粒子堆積層を、基板密着性、低体積抵抗率、基板ダメージがなく深部まで還元する処理方法であり、且つ印刷塗布部外への銅の析出を抑制した、金属銅膜の作製方法、及び、作製した印刷金属銅パターンを提供する。

【解決手段】基板上に形成された、酸化銅からなる粒子を含む銅系粒子堆積層を、120℃以上において、ガス状のギ酸と、ガス状の1価のアルコール/エステル/ケトンから選択される少なくとも1種の有機溶剤と混合ガスにより処理する、金属銅膜の作製方法。

(もっと読む)

無電解めっき装置及び無電解めっき方法

【課題】めっき液の組成を簡便に制御可能な無電解めっき装置及び方法を提供する。

【解決手段】めっき槽2と、めっき槽2から抜き取っためっき液に金属のイオンを補給する金属溶解槽30、31と、金属溶解槽30、31から送られた液に含まれる溶存酸素の濃度を低下させて曝気液を生成する曝気槽4とを含む無電解金属めっき装置1を用い、めっき槽2から抜き取っためっき液を金属溶解槽30、31に送るめっき液搬送部と、高濃度化しためっき液を金属溶解槽30、31から曝気槽4に送る高濃度化めっき液搬送部と、曝気槽4からめっき槽2に曝気液を送る曝気液搬送部と、めっき液に酸素を溶解する酸素富化ガス供給部60、61とを備え、金属溶解槽30、31は、槽内に内包させる金属を配置・取り出し可能とする。イオンの溶解量を調節可能とし、酸素富化ガス供給部60、61は、金属溶解槽30、31又はめっき液搬送部に付設されている。

(もっと読む)

基材の表面改質方法

【課題】有機金属化合物液と燃焼ガスとを霧状に混合し噴射させながらその燃焼炎を基材に吹き付ける基材の表面改質方法を提供する。

【解決手段】燃焼炎を介して、基材の表面に均一なナノレベルの親水基層(酸化ケイ素膜等)が形成される。この親水基層の形成された基材の表面へプライマー処理をした場合と同様な密着力を実現し、プライマー塗布工程が不要となるため、基材の改質処理が簡略化し、ひいては、基材へ接着(接着剤・両面テープ等)、印刷、塗装等を施す作業の能率を向上させることを特徴とする。

(もっと読む)

金属膜形成装置

【課題】処理雰囲気を適切に制御しつつ、金属混合液を用いて基板上に金属膜を適切に形成する。

【解決手段】金属膜形成装置1の処理容器10の内部は、不活性ガスの大気圧雰囲気又は減圧雰囲気に切り換え可能になっている。処理容器10の内部には、ウェハWを保持するスピンチャック20と、ウェハWの側方を囲むように設けられたカップ体31と、ウェハW上に金属混合液を吐出する塗布ノズル60と、ノズル駆動部65の動力を塗布ノズル60に伝達するノズル伝達部64と、塗布ノズル60を待機させるノズルバス66とが設けられている。処理容器10の外部には、水平方向より所定の角度で傾斜した方向に沿って、スピンチャック20とノズルバス66との間で塗布ノズル60を移動させるためのノズル駆動部65が設けられている。

(もっと読む)

配線基板の製造方法

【課題】 触媒付与等の前処理工程や乾燥工程などが不要で、工程が少なく、配線基板を安価で生産性良く製造する方法を提供する。

【解決手段】 基板上に金属膜を形成する金属膜形成工程と、金属膜を所望形状の配線パターンとする配線パターン形成工程とを備え、前記金属膜形成工程において、基板と金属の前駆体と触媒成分と還元剤成分とを、超臨界または亜臨界流体中に共存させて処理することにより、前記基板に金属膜を形成することを特徴とする配線基板の製造方法。

(もっと読む)

導電性粒子の製造方法

【課題】 触媒付与等の前処理工程や乾燥工程などが不要で、工程が少なく、導電性粒子を安価で生産性良く製造する方法を提供する。

【解決手段】 樹脂粒子と金属の前駆体と触媒成分と還元剤成分とを、超臨界または亜臨界流体中に共存させて処理することにより、前記樹脂粒子の表面に金属皮膜を形成することを特徴とする導電性粒子の製造方法であり、これにより、導電性粒子を安価で生産性良く製造することができる。

(もっと読む)

気泡発生用部材およびこれを用いた気泡発生装置並びに気泡発生方法

【課題】より小さな気泡を安定して発生させることができる気泡発生用部材を提供する。

【解決手段】 気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有する。複数の貫通孔は、多孔質体の外表面に位置する開口部をそれぞれ有し、外表面において、複数の前記開口部の間にセラミックスの結晶が露出している。

(もっと読む)

めっき処理装置

【課題】基板面内で均一な膜厚形成を実現すること

【解決手段】実施形態に係るめっき処理装置は、二つ以上の撥水性が異なる領域を有する基板の被処理面にめっき膜を形成するめっき処理装置であって、基板を収容するインナーチャンバと、インナーチャンバ内に配設され、基板を回転可能に水平保持する保持機構と、インナーチャンバを覆うように配設されたアウターチャンバと、アウターチャンバの上面に配設され、インナーチャンバとアウターチャンバとの間に所定のめっき処理温度以上の不活性ガスを供給するガス供給孔と、インナーチャンバの内部と外部との間に圧力勾配が形成されるように不活性ガスをインナーチャンバ内に導入するガス導入口と、インナーチャンバ内の不活性ガスの圧力が所定の値となった後に、基板の被処理面の所定位置にめっき処理温度のめっき液を供給するめっき液供給機構とを具備している。

(もっと読む)

錫及び錫合金の無電解めっき法

本発明は、プリント回路板、IC基板、半導体ウェハなどの製造における最終仕上げとしての1μm以上の厚さを有する錫及び錫合金の無電解(浸漬)めっき法に関する。本方法は、錫めっきの間に完全に溶解する、銅接触パッドと無電解錫めっき層との間の銅の無電解めっきされた犠牲層を利用する。本方法は、厚い錫層の無電解めっきの間の接触パッドからの望ましくない銅の損失を補償する。 (もっと読む)

湿式処理方法,無電解銅めっき方法およびプリント配線板

【課題】基板両面におけるめっき液流速差を十分確保し、小径かつアスペクト比の高いスルーホール内においてもめっき液を十分に安定供給できる湿式処理法の提供。

【解決手段】治具を用いてスルーホールを有する基板を湿式処理する方法であって、治具3は、上下面が開放され側面が平板6で包囲された筒状平板であり、前記筒状平板内に複数の基板4を所定の間隔で配置、保持する基板保持部7,基板間の下端に配置された液流動発生部,所定の基板間の基板上部および筒状平板の外周側面に配置された隔壁5a、5bを有し、処理液2を貯液した処理槽1内に、基板4を保持した冶具3を設置し、偶数列または奇数列に配置された液流動発生部を駆動させてスルーホールに対して垂直方向に処理液を流通させ、基板4上部より噴出する処理液2を隔壁5a、5bにより隣接する基板間を避けて治具外周に流出させて湿式処理する湿式処理方法。

(もっと読む)

めっき物及び無電解めっき方法

【課題】均一な膜厚で分布するパラジウム又はパラジウム合金を成分とする金属めっき膜でセラミックスを主成分とする多孔質体の表面が被覆されるめっき物、均一な膜厚で分布するパラジウム又はパラジウム合金を成分とする金属めっき膜でセラミックスを主成分とする多孔質体の表面上を被覆する無電解めっき方法を提供する。

【解決手段】無電解めっき方法を用いて、セラミックスを主成分とする多孔質体13をめっき液22中に浸漬させる時に、攪拌強度G値を250(1/s)以上にてめっき液22を攪拌することで、セラミックスを主成分とする多孔質体13の表面をパラジウム又はパラジウム合金を成分とする金属めっき膜2で被覆する。

(もっと読む)

1 - 20 / 67

[ Back to top ]