Fターム[4K029BA03]の内容

Fターム[4K029BA03]に分類される特許

341 - 360 / 562

熱成形加工用の金属調加飾シート

【課題】本発明は、自動車内外装、家具、建築材料、家電製品などに使用される金属調の各種プラスチック成形品を得るための、熱成形しても初期の金属調の変化が少ない金属調を呈した熱成形加工用の金属調加飾シートを提供する。

【解決手段】本発明の熱成形加工用の金属調加飾シートは、透明な熱可塑性樹脂フィルム2の少なくとも片面に金属蒸着層1を設け、全光線透過率を10〜50%とした金属蒸着フィルム4を、着色された熱可塑性樹脂シート5に積層することによって得られる。

(もっと読む)

半導体装置の製造方法

【課題】本発明は、クランプを備えたスパッタ装置により、厚さの異なる半導体基板に金属膜を形成する工程を含む半導体装置の製造方法に関し、厚さの異なる半導体基板に形成された金属膜の膜質を略均一にすることを課題とする。

【解決手段】厚さの異なる半導体基板23−1,23−2をステージ21上に固定するクランプ25を備えたスパッタ装置10により、厚さの異なる半導体基板23−1,23−2に金属膜29を形成する金属膜形成工程を含む半導体装置の製造方法であって、クランプ25を絶縁すると共に、可変抵抗26を介して、ステージ21をグラウンド電位とし、金属膜29を形成するときに、可変抵抗26に流れる電流が所定の値となるように可変抵抗26の抵抗値を調整する。

(もっと読む)

真空蒸着装置

【課題】斜め蒸着、蒸着レートの低下を防止した蒸着を、小型の装置で実現すること。

【解決手段】蒸発源と、この蒸発源の上方に対向配置され、半導体基板を支持して、平面内でステップ移動可能に設けられた基板ホルダと、この基板ホルダおよび前記蒸発源間に固定配置され、前記基板ホルダに支持される半導体基板の一部を前記蒸発源に露出する開口部を有する防着マスクとを備えた真空蒸着装置。

(もっと読む)

ガスバリヤ構造およびその作製方法

【課題】密封式油圧ダンパのダイヤフラムゴム膜の放熱性を改良したガスバリヤ構造およびその作製方法を提供する。

【解決手段】密封式油圧ダンパのダイヤフラムを構成するゴム膜10のガスバリヤ構造であって、上記ゴム膜10の表面に形成されたアルミニウム薄膜14と、該アルミニウム薄膜14上に形成されたフレキシブルDLC膜18とを備え、上記アルミニウム薄膜14と上記フレキシブルDLC膜18とが両者間に介在するアルミニウム・シリコン共晶層16により相互に接合されていることを特徴とするガスバリヤ構造。

(もっと読む)

蒸着材料供給装置

【課題】蒸着装置により長時間連続して安定的に蒸着を行うことを可能とする極めて実用性に秀れた蒸着材料供給装置の提供。

【解決手段】真空槽内に設けた蒸発源1に充填された蒸着材料2を加熱して蒸発させて基板上に付着させる蒸着装置に設けられ、前記蒸発源1に前記蒸着材料2を供給する蒸着材料供給装置であって、供給用の前記蒸着材料2が収納される材料収納体3に、この供給用の蒸着材料2を前記蒸発源1内に案内供給する案内供給口4を設け、この案内供給口4若しくは材料収納体3を、前記蒸発源1に対して接離自在に設けて、前記案内供給口4を、前記蒸発源1に近接せしめた近接供給状態と、前記蒸発源1から離反せしめた離反退避状態とに切替動自在に構成する。

(もっと読む)

金属多層膜構造およびその成膜方法

【課題】本発明は、樹脂基材上に金属多層膜を成膜するにあたって、安価な材料費で耐久性に優れた多層膜を、安全な作業環境化で短時間に歩留まり良く成膜する方法を提供することにある。

【解決手段】回転自在に支持された基材ホルダー5に成膜される樹脂基材6を取り付け、前記樹脂基材6を囲むように固定して配設された複数個のカソード3の夫々に異なる種類の金属ターゲット4を取り付け、不活性ガス雰囲気内で金属ターゲット4の夫々をスパッタして前記回転する基材ホルダー5に取り付けられた前記樹脂基材6に順次交互に成膜して金属多層膜を形成するようにした。

(もっと読む)

リフロースパッタリング方法及びリフロースパッタリング装置

【課題】基板9の温度を比較的低温に保ちながら、微細なホール90の内面に配線材料を埋め込むことを可能にする。

【解決手段】基板9に形成された微細なホール90の内面にアルミのベース薄膜93をイオン化スパッタによって作成した後、300℃程度の温度でアルミ膜をスパッタによって作成しながらリフローさせてリフロー薄膜91を作成する(D)。ホール90内のベース薄膜93が厚いためにリフロー薄膜91の拡散が促進され、ボイド92の無い埋め込みが可能になる。ベース薄膜93は途切れを防止するため150℃以下の温度で作成される。スパッタチャンバーはプラズマを形成するイオン化手段を有し、このプラズマ中でスパッタ粒子がイオン化される。イオン化スパッタ粒子は電界設定手段が与える電界によって基板9に垂直に多く入射し、ホール90内のカバレッジが向上する。

(もっと読む)

3次元フィルム付き車両構造体及び方法

車両構造体は、車両構造体に3次元的触感のあるパターンを付与するコーティングを備えることができる。更に、車両構造体を形成する方法は、車両構造体に3次元的触感のあるパターンを付与するフィルムを塗付することを備えることができる。前記車両構造体は、前記フィルムにより装飾用触感のある特徴が付与される車両のトリム片であってもよい。薄膜金属層を、物理蒸着などの金属化技術により基材の上に塗付し、その後、放射線硬化性配合物を付与しUV光などの放射線源により露光することができる。前記放射線硬化性配合物は、フィルム上の別々の異なる位置に離間してあり、人間の触覚で識別可能な程度に金属層から延設されたUVインクであってもよい。  (もっと読む)

(もっと読む)

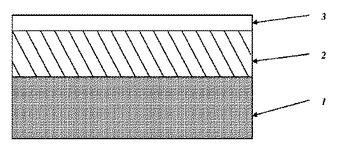

ガスバリア性積層フィルム

【課題】包装材料としての通常の加工を施してもガスバリア性が劣化しない透明なガスバリア性積層フィルムを提供する。

【解決手段】透明なプラスチックフィルムからなる基材層(1)と、前記基材層(1)上に形成された厚さ5〜300nmの酸化アルミニウム蒸着薄膜層(2)と、前記酸化アルミニウム蒸着薄膜層(2)上に形成され、その表面が酸素プラズマ処理された厚さ1〜5nmのアルミニウム蒸着薄膜層(3)と、前記アルミニウム蒸着薄膜層(3)上に形成された、重合可能なアクリル系のモノマーまたはモノマーとオリゴマーとの混合物を硬化させてなる厚さ0.02〜20μmのガスバリア性被膜層(4)とを有し、前記酸化アルミニウム蒸着薄膜層(2)と前記アルミニウム蒸着薄膜層(3)との二層における波長366nmの光線透過度が65〜90%であることを特徴とするガスバリア性積層フィルム。

(もっと読む)

マスクおよびマスクを使用した表示素子ならびにマスクを使用した表示素子の製造方法

【課題】マスクと被成膜物とを重ねた状態で、開口部におけるエッジ部分の被成膜物側周囲に、空隙部が設けられているため、所定パターンを形成する際に被成膜物に開口部のエッジ部分が接触することがなく、発光層上に陰極を蒸着しても、陽極と陰極とが導通して短絡してしまうことを確実に防止することのできるマスクおよびマスクを使用した表示素子ならびにマスクを使用した表示素子の製造方法を提供すること。

【解決手段】被成膜物上に所定パターンを形成するために用いられ、その上下面を貫通するとともに前記所定パターンに対応した開口部が設けられたマスクであって、前記マスクと前記被成膜物とを重ねた状態で、前記開口部におけるエッジ部分の被成膜物側周囲に、空隙部が設けられている。

(もっと読む)

耐食金属フレーク顔料の製造方法

【課題】生産性に優れ、コストのニーズにも対応できる耐食金属フレーク顔料の製造方法を提供する。

【解決手段】乾式めっき法により、耐塩基性を有する基材の表面に、Al膜を成膜し、Al膜の上に、Ni、CrまたはTiからなる耐食金属膜を成膜し、Al膜および耐食金属膜を基材と共に塩基性溶液に浸漬し、超音波を照射することにより、Al膜を溶解させ、耐食金属膜を基材から剥離し、かつ、破砕する。Al膜と耐食金属膜を順次積層して、複数の耐食金属膜を同時に得ることが可能であり、この際、異なる耐食金属からなる混合フレークを得ることもできる。

(もっと読む)

固体撮像素子およびその製造方法、電子情報機器、イオン化スパッタリング装置

【課題】工程数を増加させることなく、受光センサ部上に導波路を設けて集光効率を向上させる。

【解決手段】受光センサ部12上方の絶縁層14に導波路18が設けられ、この導波路18の側壁部に反射膜17が設けられた固体撮像素子10を製造する際に、図1のイオン化スパッタリング装置1によるイオン化スパッタリング法により、導波路形成用穴18a内に反射膜17を形成することにより、導波路形成用穴18aの側壁表面に直に均一な反射膜17を形成すると同時に、イオン化されたターゲット材料7により導波路形成用穴18aの底部などに堆積した反射膜17が除去される。これによって、従来技術のように、導波路18の底部に形成された金属膜の反射膜17を除去する工程は不要となる。また、反射膜17と導波路形成用穴18aの側壁表面との間には従来のように下地膜が形成されない。

(もっと読む)

薄膜トランジスタ基板及びその製造方法

【課題】基板としてプラスチック基板を用いた薄膜トランジスタ基板の製造工程中で用いられるレジスト膜を除去する際に、プラスチック基板に化学的なダメージを与えない層構成を有した薄膜トランジスタ基板及びその製造方法を提供する。

【解決手段】酸素プラズマ耐性のある無機層11が全面に形成されたプラスチック基板10を準備する工程と、無機層11上に半導体膜を形成する工程と、半導体膜上にレジスト膜をパターニングする工程とを有し、レジスト膜の除去工程がプラズマアッシング法により行われる方法により薄膜トランジスタ基板を製造する。このとき、無機層が、クロム、チタン、アルミニウム、シリコン、酸化クロム、酸化チタン、酸化アルミニウム、窒化アルミニウム、酸窒化アルミニウム、酸化シリコン、窒化シリコン、及び酸窒化シリコンの群から選択されるいずれかからなることが好ましい。

(もっと読む)

装飾品の製造方法、装飾品および時計

【課題】主としてプラスチック材料で構成された基材を備え、電磁波(電波、光)の透過性に優れるとともに、美的外観に優れた装飾品を提供すること、また、前記装飾品を備えた時計を提供すること。

【解決手段】本発明の装飾品1の製造方法は、主としてプラスチック材料で構成された基材12を準備する工程と、基材12上に酸化物被膜13を形成する酸化物被膜形成工程と、酸化物被膜13上に所定のパターンで開口部21が設けられたマスク2を配した状態で、気相成膜を行うことにより、所定のパターンで開口部16が設けられた金属被膜14を形成する工程と、マスク2を除去する工程と、コート層15を形成する工程とを有している。金属被膜14の形成は、マスク2として磁性材料で構成されたものを用い、基材12のマスク2に対向する面とは反対の面側に配された磁石により、マスク2と、酸化物被膜13が設けられた基材12とを密着させた状態で行う。

(もっと読む)

スパッタリング成膜装置、封止膜の製造方法及び有機EL素子

【課題】スパッタリングにより成膜される無機質膜の緻密性を向上させることができるスパッタリング成膜装置を提供する。

【解決手段】軸心方向2aに回転する筒状をなし外面に複数の基板4を周方向に離間して保持する基板ホルダー2と、基板に対向して配置されるターゲット材6を保持するターゲットホルダー8と、基板表面に対するターゲット材表面の角度を変化させるためにターゲットホルダーの取付角度を変えるターゲットホルダー取付角度可変機構12とを有する。

(もっと読む)

成膜装置

【課題】合金を成膜対象物に注入可能な成膜装置を提供する。

【解決手段】本発明は第一、第二の同軸型蒸着源3a、3bを有しており、第一、第二の蒸着源3a、3bの第一、第二の開口39a、39bからは正の微小荷電粒子が放出され、その微小荷電粒子はクーロン力によって飛行方向が曲げられて成膜対象物68表面に到達する。このとき、成膜対象物68の表面に負電圧を印加すれば、微小荷電粒子の飛行速度が加速されるので、微小荷電粒子が成膜対象物68表面に注入される。第一、第二の同軸型蒸着源3a、3bの蒸着材料として異なる種類の金属材料を用いれば、成膜対象物68表面に合金が注入される。

(もっと読む)

電極パターン形成方法

【課題】 マスク材を容易に剥がすことができ、試料を真空装置内に入れた時にマスク材からのアウトガスが少ない電極パターンの形成方法を提供する。

【解決手段】

本発明に係る電極パターン形成方法は、試料1の表面に対して、基材2の表面に粘着剤3が設けられたマスク材12,15を貼り付けることにより、試料1の表面の一部をマスクする工程と、マスク材12,15の上から試料1の表面に、気相成長法によって金属膜20を成膜する工程とを備え、基材2は、フッ素樹脂製であることを特徴とする。

(もっと読む)

積層体

【課題】金属箔を使用することなく、金属箔並みの高度なガスバリア性をもつ実用性の高い積層体を提供する。

【解決手段】2層の蒸着薄膜層の間に水溶性高分子を含むコーティング剤を塗布して形成されたガスバリア性中間層を介在した構成が基材上に設けられた積層体。

(もっと読む)

金属調加飾成形体

【課題】金属調の凹凸感をもった加飾がなされるとともに凹凸感の無い非金属調加飾が混在した金属調加飾成形体の提供。

【解決手段】透明樹脂13に設けた凹凸模様13bの一部に非金属着色層16を積層してなる非金属調加飾部を有し、該凹凸模様13bの他の部位に金属薄膜層14を積層してなる金属調加飾部を有する金属調加飾成形体11であり、該凹凸模様13bを形成する透明樹脂の凹凸高さを0.1μm〜5.0μm、物理的蒸着法により形成される金属薄膜層14の層厚を10nm〜35nmとした。そのため、この凹凸模様13bの凹凸に沿って直接金属薄膜層14を設けるだけで凹凸模様13bを視認させることができ、その一方で、凹凸に沿って直接非金属着色層16を設けるだけで凹凸模様13bを視認させないことができる。

(もっと読む)

干渉色金属調表面を備えた樹脂成形体

【課題】バリエーションに富んだ発色性を示し、また、従来の製造方法に比べて、容易な方法で得られ、色むらの発生による不良品の発生率が低い干渉色金属調表面を備えた樹脂成形体を得ることを課題とする。

【解決手段】中心線平均粗さ(Ra)が1μm以下である平滑表面を有する樹脂成形体基材の前記平滑表面に厚み0.1〜0.4μmの透明性金属薄膜を形成することにより得られる干渉色金属調表面を備えた樹脂成形体を用いる。

(もっと読む)

341 - 360 / 562

[ Back to top ]