Fターム[4K029CA01]の内容

Fターム[4K029CA01]の下位に属するFターム

反応性 (559)

Fターム[4K029CA01]に分類される特許

2,081 - 2,100 / 2,704

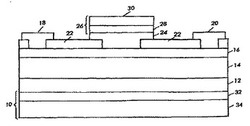

III族窒化物半導体素子の製造

電源電極を受け入れる部分の上に保護本体を設ける間に、ゲート構造を形成する工程を有する、III族窒化物電力半導体素子を製造する方法。 (もっと読む)

紙積層材

【課題】外観として金属光沢を有した優れた意匠性を持ち、水蒸気バリアー性、酸素バリアー性が要求される用途、特に、食品包装材料として使用可能な、安定した蒸着層を有する紙積層材を提供すること。

【解決手段】紙である基材層上に、アンカーコート剤を塗布してアンカーコート層もしくはアンカーコート含浸層を形成し、さらに、該アンカーコート層もしくはアンカーコート含浸層上に金属蒸着層を積層した紙積層材であり、基材層の厚さ1μm当たりに対し、前記アンカーコート剤が乾燥後の重量で0.2g/m2 以上塗布されていて、前記金属蒸着層を積層した後の入射角60°×反射角60°条件での光沢度が70%以上、かつ、水蒸気透過率が3g/m2 /day以下であることを特徴とする紙積層材。

(もっと読む)

合成膜

本発明は、少なくとも、合成膜の外側を形成する軽くて耐候性を有する樹脂の層a)、支持層b)、並びに層a)及び層b)の間に配置された金属層c)及び/又は水蒸気耐性を有する金属処理された樹脂の層、からなる複数のシート材料(a,b,c)から構成された合成膜(1)の使用に関するものである。 (もっと読む)

デバイス製造装置及びリークチェック方法

【課題】内部リーク及び外部リークの検出を可能にする。

【解決手段】 真空槽に接続された第1の管路の開閉を行う第1のバルブ6と、前記真空槽に接続された第2の管路の開閉を行う第2のバルブ9と、前記第2のバルブを介して前記真空槽内のガスを排気するためのポンプ11と、前記真空槽内の圧力を検出する圧力検出器12と、前記第1及び第2のバルブの開閉を制御して、前記真空槽内を、前記ポンプの能力に基づく第1の圧力からリーク検査のための第2の圧力に設定する第1の処理と、前記第1の処理後の所定の検査時間後に前記圧力検出器の圧力を検出する第2の処理と、前記第2の処理によって取得した圧力の変化の向きに応じて前記第1及び第2のバルブのいずれにリークが生じているかを判定する第3の処理とを実施する制御部7と、を具備したことを特徴とする。

(もっと読む)

自発光素子の製造方法、および自発光素子の製造装置

【課題】成膜不良の改善あるいは自発光素子のリーク電流発生防止のために加熱処理を行う場合に、処理スペースを増すことなく成膜不良等の改善が可能になること、自発光素子の製造時間を短縮することで良好な生産性を得ることができること。

【解決手段】製造装置10は、成膜室20と、被成膜対象の基板1を成膜室20内で保持し、基板1を成膜材料の略ガラス転移温度(Tg)よりも低く保持する基板保持部21と、基板保持部21により保持された基板1の被成膜面に向かって、成膜材料の原料ガスGmを発生する原料ガス発生部22と、成膜材料の略ガラス転移温度(Tg)以上の温度の不活性ガスGiを、基板1の成膜面に向かって発生する不活性ガス発生部23とを有する。

(もっと読む)

膜の製造方法、電気光学装置、及びマスク

【課題】 画素領域を狭めることなく、画素の点灯に必要な電流を流すことが可能な補助配線を形成することができる膜の製造方法、電気光学装置、及びマスクを提供する。

【解決手段】 細長状の補助配線16の製造方法は、第1補助配線16aと第2補助配線16bとに分割して形成する。まず工程11では、蒸着マスク55を基板52上に固定する。次に、蒸着マスク55の開口孔61を介して、基板52上に第1補助配線16aを点線状に形成する。工程12では、蒸着マスク55を基板52に対して相対的に移動させる。工程13では、蒸着マスク55の開口孔61を介して、点線状に形成された第1補助配線16aの間を埋めるように、第2補助配線16bを形成する。2回に分けて補助配線16を形成することにより、蒸着マスク55の開口孔61の長さを短くすることができる。

(もっと読む)

切削工具及びその製造方法

【課題】 接触する被切削材の凝着を大きく抑制でき、しかも、基材と皮膜との密着性に優れ、これによって優れた耐摩耗性を確保することが可能な切削工具と、工業的な量産規模での製造を可能とする前記切削工具の製造方法を提供する。

【解決手段】 本発明に係る切削工具1は、超硬合金からなる基材1Aと、該基材1Aの表面に形成された皮膜1Bとを備え、少なくとも被切削材Mと接触する接触面、或いは少なくとも逃げ面において、前記皮膜1Bの最外層がSiCからなることを特徴とする。切削工具1は、SiCを成膜源とする物理蒸着法(好適にはレーザデポジション法)を用いて、超硬合金からなる基材1Aの表面に最外層がSiCからなる皮膜1Bを形成することによって製造される。

(もっと読む)

強誘電分域アレイ構造及びその製造方法、及び該構造を有する強誘電フィルム

【課題】本発明は、ナノオーダー強誘電分域構造を持ち、且つ製作工藝も簡単だった強誘電分域アレイ構造及びその製造方法、及び該強誘電分域アレイ構造を持つ強誘電フィルムを提供する。

【解決手段】本発明の強誘電分域アレイ構造は、複数の強誘電分域構造を備え、前記強誘電分域構造はナノオーダー直径を持ち、且つ、強誘電フィルムの内に三角格子状に緊密に配列される。本発明の強誘電分域アレイ構造の製造方法は、一つの表面を備え、且つ一定の厚さを有する強誘電フィルムを提供するステップと、前記強誘電フィルムに、前記表面に垂直なように、一定の電界を印加することにより、前記強誘電フィルム内に、強誘電分域アレイ構造を形成するステップとを備える。本発明の強誘電フィルムは、前記強誘電分域アレイ構造を備える。

(もっと読む)

蒸着用酸化物焼結体タブレットおよび酸化物透明導電膜

【課題】低抵抗で光透過率が大きい酸化物透明導電膜を電子ビーム蒸着法などの各種真空蒸着法を用い連続供給システムを備えた蒸着装置で製造するにあたり、蒸着用酸化物焼結体タブレットの供給時に破損物質が発生することなく真空槽内の汚染を防止でき、連続供給システムの押上げ用ロッド軸や回転テーブルの回転軸等機構部品に破損物質が堆積することによって、スムーズな駆動に支障をきたすことの無い蒸着用酸化物焼結体タブレットを提供する。

【解決手段】連続供給システムを備えた蒸着装置を使用し真空蒸着法で成膜する時に用いる蒸着用酸化物焼結体タブレットであって、該蒸着用酸化物焼結体タブレットは略円柱形状であり、底面と側面がなす角部が、断面長さが0.7〜5mmのC面取り形状、又は直径0.7〜5mmのR面取り形状をなしているか、該略円柱形状の側面の十点平均粗さ(Rz)が110μm以下である。

(もっと読む)

マスク及びそのマスクの製造方法並びに液滴吐出ヘッドの製造方法、液滴吐出装置の製造方法

【課題】 マスクとの接触によるダメージを低減するとともに、目的部分に的確に薄膜を形成し、加工形状歩留まりに優れたマスク及びそのマスクの製造方法並びに液滴吐出ヘッドの製造方法、液滴吐出装置の製造方法を提供する。

【解決手段】 液滴吐出用の吐出室13となる流路が形成されたキャビティ基板2に薄膜を形成するために使用される単結晶シリコン50aからなるマスク50であって、キャビティ基板2の薄膜形成部分(共通電極部30)に対応した形状に形成された開口部51を備え、少なくとも吐出室13となる流路範囲に対向する領域を開口部51から隔離されたザグリ52(凹部)として形成したことを特徴とする。

(もっと読む)

金属酸化物の蒸着方法、複合材料層の作製方法及び表示装置の製造方法

【課題】暗点欠陥の原因となる分解物質や副生成物などのゴミが成膜中に混入することを抑制し、さらに蒸着レートの低下を防ぐことを目的とする。

【解決手段】開口部を有する蓋付きの坩堝内に金属酸化物と金属酸化物よりも熱伝導率の高い物質であるセラミックスとを充填して蒸着を行うことで、成膜中に暗点欠陥の原因となるゴミが混入することを抑制し、さらに蒸着レートの低下を防ぐことができる。よって、膜質及び成膜の再現性が向上する。

(もっと読む)

粒子線エピタキシャル装置、プログラム、コンピュータ読み取り可能な記録媒体、粒子線強度の制御方法、及び薄膜形成基板の製造方法

【課題】 基板及びその周辺に粒子線を照射することによって成膜を行う際に、基板上に照射される粒子線の強度を精度よく制御できる粒子線強度の制御方法を提供する。

【解決手段】 分子線エピタキシャル装置に適用される分子線強度の制御方法は、原子吸光式成膜モニタによって分子線に含まれる原子数を測定する原子数測定工程S6・S7と、原子数測定工程S6・S7において測定した原子数を基に、基板上に照射される領域における分子線強度を算出する分子線強度算出工程S12と、分子線強度算出工程S12において算出した分子線強度と、所望の分子線強度とに基づいて、設定温度を算出する照射強度算出工程S13・S14と、照射強度算出工程S13・S14によって算出した設定温度に基づいて、粒子線源の加熱温度を制御する照射強度制御工程S5とを含んでいる。

(もっと読む)

ガスバリア性積層フィルム

【課題】 高いガスバリア性を示し、かつ構成層間の密着強度に優れたフィルムを提供する。

【解決手段】基材フィルムの少なくとも一方の面に、(a)ポリビニルアルコールと(b)エチレン・不飽和カルボン酸共重合体とを含有する水性分散液を塗布してなる樹脂層、及び該樹脂層上に形成してなる無機薄膜、を有するガスバリア性積層フィルム。

(もっと読む)

成膜制御方法及び成膜制御装置並びに成膜装置

【課題】 被覆材料の状態をより正確に検出して制御することで、安定した成膜を行うことができる成膜制御方法、成膜制御装置、この制御装置を具える成膜装置を提供する。

【解決手段】 本発明成膜制御装置は、窓部105を有する成膜装置100内で被覆材料を蒸発させて成膜対象200に薄膜を形成する際、窓部105を透過してきた被覆材料からの光を検出し、この検出光に基づいて蒸発量を調整する。窓部105に付着した被覆材料により窓部105の透過率が低下し、検出光が減衰した分を補償するべく、本発明制御装置は、成膜装置100の外部に配される光源20から出射されて窓部105を透過していない基準光の強度と、窓部105を透過した透過光の強度とを第一・第二測定部21,22によりそれぞれ測定し、これら強度を比較して窓部105の透過率を求め、この透過率に基づいて補正部により検出光を補正する。

(もっと読む)

透明ガスバリア性ポリアミド系フィルム及びそれを用いた透明ガスバリア性ポリアミド系積層体

【課題】高強度が要求される水分含有食品等の内容物へ適用しても破袋やデラミネーションの問題が発生しない透明ガスバリア性ポリアミド系フィルム及びそれを用いた透明ガスバリア性積層体が望まれていた。

【解決手段】プラズマRIE処理面を有するポリアミド系フィルム基材、その処理面上に無機酸化物からなる透明蒸着薄膜層、さらにガスバリア性被膜層を順次積層している透明ガスバリア性ポリアミド系フィルムにおいて、ポリアミド系フィルム基材がポリアミド系樹脂フィルムの少なくとも一方の面にポリエステル系樹脂フィルムを設けて、その表面がRIE処理面である技術を提供するものである。

(もっと読む)

インライン式成膜装置

【課題】 簡易な構成で成膜槽内を減圧状態に維持したまま、成膜材料を成膜槽内に供給できるインライン式成膜装置を提供する。

【解決手段】 少なくとも入口槽と、成膜槽と、出口槽と、基材を保持するための基材ホルダと、キャリアと、前記基材ホルダを搭載した前記キャリアを前記入口槽、前記成膜槽及び前記出口槽を順次通過するように搬送する搬送機構と、を備え、前記成膜槽が、成膜材料を蒸発させる蒸発装置を有し、前記基材ホルダが搭載されたキャリアを前記成膜槽内に位置させた状態で前記蒸発装置により成膜材料を蒸発させて前記基材に膜を形成するインライン式成膜装置において、前記搬送されるキャリアを利用して前記成膜槽内へ成膜材料を搬送し前記蒸発装置へ直接又は間接的に成膜材料を供給する成膜材料搬送機構を備えた。

(もっと読む)

金属ガラス部品の表面処理方法と該方法で表面処理された金属ガラス部品

【課題】 皮膜の耐久性と、有彩色性とを兼備した表面層を持つ金属ガラス部品及びその表面層の形成方法を提供する。

【解決手段】 金属ガラス部品(10)の表面に、硝酸とふっ酸の合せ水溶液(18)を反応させて酸化皮膜(12)除去を行うと共に、アンカー結合形状(14)を金属ガラス部品(10)の表面に準備する界面活性処理を行い、次いで、電気メッキまたは無電解メッキを行うことにより金属ガラス部品(10)の表面にメッキ皮膜(16)を形成する。

これにより、耐久性と有彩色とを兼備した金属ガラス表面層を形成することができる。

(もっと読む)

コーティング小径工具及びその製造装置

【課題】コーティング前寸法と後寸法の差が小さい薄膜が要求されるコーティング小径工具において、クリーニングの効果を損なうことなく、小径工具への成膜速度を抑制し、大径工具との同時処理を可能とするコーティング装置を提供。

【解決手段】コーティング装置1内に処理基材5を取り囲み、1側にコーティング前に基材表面をクリーニングするプラズマ発生源4が配置され、他側にコーティング金属成分を発生する蒸発源2が配置され、コーティング金属成分を発生する蒸発源2と処理基材5の一部との間にのみ(図1でみて上半分の処理基材5との間にのみ)網目間隔が 1mm以上20mm未満のメッシュ6を配置し、かつ、メッシュ6はクリーニングするプラズマ発生源4と処理基材5との間には配置しないようにした。

(もっと読む)

ガスバリア性積層フィルム

【課題】食品,日用品,医薬品などの包装分野において、また電子機器関連部材などの分野において、包装材料としての通常の加工が施されてもガスバリア性が劣化しない、特に高いガスバリア性が必要とされる場合に、好適に用いられる透明なガスバリア性積層フィルムを提供する。

【解決手段】本発明は、透明なプラスチックフィルムからなる基材層1の表面に、厚さ5〜300nmの酸化アルミニウム蒸着薄膜層2と、厚さ1〜5nmのアルミニウム蒸着薄膜層3と、重合しうるアクリル系のモノマーからなる又はこのモノマーとオリゴマーとの混合物からなる未硬化のフラッシュ蒸着被膜層を、紫外線又は電子線を照射して硬化させてなる、厚さ0.02〜20μmのガスバリア性被膜層4とを、順次積層したことを特徴とするガスバリア性積層フィルムである。

(もっと読む)

成膜方法及び成膜装置

【課題】 機能性、生産性の高い成膜装置を提供すること。

【解決手段】 複数のドラム30と、ドラム30の各々に対し該ドラム30を回転させる電動機31と、該電動機31の軸33の両端部33aを支承する支持フレーム32と、該支持フレーム32を共通に所定方向に搬送する搬送手段Rと、ドラム30の下方に配設された坩堝17とからなり、電動機31により各ドラム30を回転させながら、かつ搬送手段Rにより各ドラム30を所定方向に搬送しながら、各ドラム30の周面に取り付けた基板Pに対し坩堝17からの成膜材料を成膜させるようにした。

(もっと読む)

2,081 - 2,100 / 2,704

[ Back to top ]