Fターム[4K029CA13]の内容

Fターム[4K029CA13]に分類される特許

781 - 800 / 996

成膜方法、プラズマ成膜装置及び記憶媒体

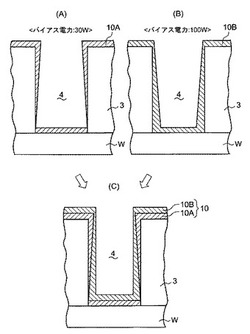

【課題】オーバハング部分を生ぜしめることなく凹部の内壁面に十分な厚さのシード膜やバリヤ層等の薄膜を形成することができる成膜方法を提供する。

【解決手段】真空引き可能になされた処理容器24内でプラズマにより金属ターゲット70をイオン化させて金属イオンを発生させ、前記金属イオンを前記処理容器内の載置台34上に載置した表面に凹部2,4を有する被処理体へバイアス電力により引き込んで前記凹部内を含む前記被処理体の表面に薄膜を形成するようにした成膜方法において、前記バイアス電力を、前記被処理体の表面が実質的にスパッタされない領域下にて変化させるようにする。これにより、オーバハング部分を生ぜしめることなく凹部の内壁面に十分な厚さのシード膜やバリヤ層等の薄膜を形成する。

(もっと読む)

難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具

【課題】難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】炭化タングステン基超硬合金または炭窒化チタン基サーメットからなる工具基体の表面に、(a)1〜5μmの平均層厚を有し、かつ、組成式:(Cr1−XAlX)N(ただし、原子比で、Xは0.30〜0.80を示す)を満足するCrとAlの複合窒化物層からなる下部層、(b)それぞれ0.4〜2μmの一層平均層厚を有する窒化バナジウム層と酸化バナジウム層の交互積層構造からなり、かつ、各層間には0.02〜0.2μmの一層平均層厚を有する酸窒化バナジウム層を介在させた、1〜5μmの全体平均層厚を有する上部層、以上(a)、(b)で構成された硬質被覆層を形成してなる表面被覆切削工具。

(もっと読む)

難削材の高速重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具

【課題】難削材の高速重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】WC基超硬合金又は炭窒化チタン基サーメットからなる工具基体表面に、Al最高含有点(以下点A)からAl最低含有点(以下点B)、前記点Bから前記点AへAl及びTi含有量がそれぞれ連続的に変化する成分濃度分布構造を有し、上記点Aが、特定の組成式(Ti1−X−YAlXSiY)N、上記点Bが、特定の組成式:(Ti1−A−BAlASiB)Nを満足し、かつ、隣り合う上記点Aと点Bの間隔が、0.03〜0.1μmである組成変化(Ti,Al,Si)N層からなる下部層、及びそれぞれが所要の一層平均層厚を有する窒化バナジウム層と酸化バナジウム層の交互積層構造からなり、かつ、各層間には酸窒化バナジウム層を介在させた上部層、以上で構成された硬質被覆層を形成してなる表面被覆切削工具。

(もっと読む)

多機能性硬質材料膜

硬質材料被覆が単相でかつ結晶質の構造を有する、基材上の多機能性硬質材料被覆。課題は、金属性硬質材料膜の利点とイオン性硬質材料膜の利点とを併せ持つ硬質材料被覆を提案することである。前記課題は、少なくとも2の相互に溶解し得ない硬質材料からなる準安定混晶を材料成分として含み、その際、材料成分は少なくとも1の金属性硬質材料(4)及びイオン性硬質材料(6)を含むことを特徴とする前記硬質材料被覆により解決される。 (もっと読む)

軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する被覆切削工具を提供する。

【解決手段】被覆切削工具が、超硬基体の表面に、(a)Cr硼化物層の表面層、(b)組成式:(Cr1−XAlX)N(ただし、原子比で、0.45≦X≦0.70を示す)、を満足するCrとAlの複合窒化物層の耐摩耗硬質層、からなる硬質被覆層を形成してなり、さらに、前記表面層の少なくとも切刃稜線部を含むすくい面部分および逃げ面部分の表面粗さを、前記表面層全面に、Cr窒化物層で構成された研磨材層を蒸着形成した状態で、ウエットブラストにて、噴射研磨材として、酸化アルミニウム微粒を配合した研磨液を噴射し、前記の研磨材層のウエットブラストによる粉砕化Cr窒化物微粒と、噴射研磨材としての酸化アルミニウム微粒の共存下で研磨して、Ra:0.2μm以下としてなる。

(もっと読む)

難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具

【課題】難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】炭化タングステン基超硬合金または炭窒化チタン基サーメットからなる工具基体の表面に、(a)1〜5μmの平均層厚を有し、かつ、組成式:(Cr1−X−Y−ZAlXVYSiZ)N(ただし、原子比で、Xは0.30〜0.70、Yは0.01〜0.10、Zは0.01〜0.10を示す)を満足するCrとAlとVとSiの複合窒化物層からなる下部層、(b)それぞれ0.4〜2μmの一層平均層厚を有する窒化バナジウム層と酸化バナジウム層の交互積層構造からなり、かつ、各層間には0.02〜0.2μmの一層平均層厚を有する酸窒化バナジウム層を介在させた、1〜5μmの全体平均層厚を有する上部層、以上(a)、(b)で構成された硬質被覆層を形成してなる表面被覆切削工具。

(もっと読む)

成膜方法、半導体装置の製造方法、コンピュータ可読記録媒体、スパッタ処理装置

【課題】金属膜のスパッタを、低いスパッタ電圧で実行する。

【解決手段】スパッタ処理装置の処理容器内に、イオンゲージから二次電子を導入し、前記処理容器内におけるプラズマの着火を促進する。

(もっと読む)

難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具

【課題】難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】炭化タングステン基超硬合金または炭窒化チタン基サーメットからなる工具基体の表面に、(a)1〜5μmの平均層厚を有し、かつ、組成式:(Ti1−X−Y−ZAlXVYSiZ)N(ただし、原子比で、Xは0.30〜0.50、Yは0.05〜0.30、Zは0.01〜0.10を示す)を満足するTiとAlとVとSiの複合窒化物層からなる下部層、(b)それぞれ0.4〜2μmの一層平均層厚を有する窒化バナジウム層と酸化バナジウム層の交互積層構造からなり、かつ、各層間には0.02〜0.2μmの一層平均層厚を有する酸窒化バナジウム層を介在させた、1〜5μmの全体平均層厚を有する上部層、以上(a)、(b)で構成された硬質被覆層を形成してなる表面被覆切削工具。

(もっと読む)

金属の表面処理方法、転がり摺動部材および転動装置

【課題】面圧を受けて相互に接触する金属表面に高質で強靭な被膜を形成し、耐磨耗性を向上させることが可能な金属の表面処理方法を提供する。

【解決手段】ハイポイド歯車の相互に面圧を受けた状態で接触する金属表面には、厚さが0.1μm以上200μm以下で、硬さがHv600以上の硬化層を形成し、この硬化層には、平均粒径が3〜150μmの範囲内で、硬さが硬化層の0.8倍以下の投射材を用いてショットピーニング処理を行う。

(もっと読む)

難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具

【課題】難削材の重切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】炭化タングステン基超硬合金または炭窒化チタン基サーメットからなる工具基体の表面に、(a)1〜5μmの平均層厚を有し、かつ、組成式:(Cr1−X−YAlXSiY)N(ただし、原子比で、Xは0.30〜0.80、Yは0.01〜0.10を示す)を満足するCrとAlとSiの複合窒化物層からなる下部層、(b)それぞれ0.4〜2μmの一層平均層厚を有する窒化バナジウム層と酸化バナジウム層の交互積層構造からなり、かつ、各層間には0.02〜0.2μmの一層平均層厚を有する酸窒化バナジウム層を介在させた、1〜5μmの全体平均層厚を有する上部層、以上(a)、(b)で構成された硬質被覆層を形成してなる表面被覆切削工具。

(もっと読む)

摺動部材

【課題】DLCを含む耐摩耗性と摩擦係数の両方に優れ、各種基材との密着性にも優れたベーンタイプポンプのロータ基材に好適な摺動部材を提供する。

【解決手段】構造材を構成する基材3と、前記基材表層にSiCを導入させて形成された厚みが100μm以上のSiC導入層2と、前記SiC導入層の表面に形成されたDLC膜1と、を有することを特徴とする摺動部材。前記基材はカーボン焼結材であり、前記DLC膜の膜厚は1.5μm以上2.5μmであり、硬度がHv1000以上Hv1500以下であることが好ましい。

(もっと読む)

表面被覆切削工具

【課題】本発明の目的は、被膜から酸化アルミニウムの結晶粒が容易に脱落することを防止することにより優れた耐摩耗性を有する酸化アルミニウム被膜を備えた表面被覆切削工具を提供することにある。

【解決手段】本発明の表面被覆切削工具は、基材と、該基材上に形成された1以上の被膜とを備えるものであって、この被膜は、少なくとも酸化アルミニウム被膜を含み、該酸化アルミニウム被膜は、酸化アルミニウムを含む被膜であって、該酸化アルミニウムは、α型の結晶構造を有し、かつその結晶組織の大きさが1nm以上150nm以下であることを特徴としている。

(もっと読む)

表面被覆切削工具

【課題】本発明の目的は、被膜から酸化アルミニウムの結晶粒が容易に脱落することを防止することにより優れた耐摩耗性を有する酸化アルミニウム被膜を備えた表面被覆切削工具を提供することにある。

【解決手段】本発明の表面被覆切削工具は、基材と、該基材上に形成された1以上の被膜とを備えるものであって、この被膜は、少なくとも酸化アルミニウム被膜を含み、該酸化アルミニウム被膜は、酸化アルミニウムを含む被膜であって、該酸化アルミニウムは、α型の結晶構造とγ型の結晶構造とを混在して有し、かつその結晶組織の大きさが50nm以上150nm以下であることを特徴としている。

(もっと読む)

基材表面処理装置及び基材表面処理方法

【課題】面積の大きな基材に対して、均一に、スパッタリングによる成膜と、プラズマイオン注入による表面改質とを行うことが可能な基材表面処理装置を提供する。

【解決手段】本発明の基材表面処理装置100は、成膜槽30と、該成膜槽30の内部にシート状プラズマ27を発生させるシート状プラズマ発生装置と、前記成膜槽30の内部に配置されたスパッタリングターゲット33Aと、該スパッタリングターゲット33Aに対向するよう前記成膜槽30の内部に配置された基材34Aを保持可能な基材ホルダ34と、前記スパッタリングターゲット33Aに、前記シート状プラズマ27の電位に対して負の直流バイアス電圧を印加するためのバイアス電圧印加装置V2と、前記基材ホルダ34を介して前記基材34Aに、前記シート状プラズマ27の電位に対して負のパルス電圧を印加するためのパルス電圧印加装置Pと、を備える。

(もっと読む)

積層皮膜を有するピストンリング

【課題】高硬度で耐摩耗性に優れると共に耐クラック性に優れ、過酷な摺動環境に於いても欠けや剥離が発生しないイオンプレーティング皮膜を有するピストンリングを提供する。

【解決手段】イオンプレーティング法により、Tiと炭素、窒素から構成される化合物層(TiCN)とCrと炭素、窒素から構成される化合物層(CrCN)とを交互に積層されて形成した積層皮膜を外周摺動面に有するピストンリングとする。尚、積層皮膜の炭素濃度を4〜8重量%とすること、該積層皮膜を3〜9nmの厚さの化合物層を交互に積層した皮膜とすると一層よい。

(もっと読む)

真空蒸着装置

【課題】成膜の良好なモニタリングが可能な真空蒸着装置を提供する。

【解決手段】真空蒸着装置は、真空槽30と、基板が設置された基板ドーム22と、蒸着材料が設置された坩堝と、基板ドーム22に設置されたモニター部21と、を備える。モニター部21は、モニターガラス41と、モニター窓42と、投光部43と、ミラー44と、受光部47等から構成されており、モニター窓42を介してモニターガラス41に形成された膜の厚さを投光部43から光を照射し、各波長における吸収率光の強度の変化量を測定することにより計測する。モニター窓42は、断面形状が台形状に形成されているため、開口42a内にイオン、蒸着材料が導かれやすい。従って、モニターガラス41は良好に成膜される。モニターガラス41へ良好に成膜が生じることにより、基板ドームに設置された基板の成膜の良好なモニタリングが可能となる。

(もっと読む)

成膜装置

【課題】パーティクルを十分に除去し、良質なダイヤモンドライクカーボン等より成る保護膜を形成しうる成膜装置を提供する。

【解決手段】基板10が載置される成膜室12と、基板上に成膜を行うための成膜原料14が載置され、成膜原料をターゲットとしてアーク放電を行うことにより、成膜原料のプラズマ28を生成するプラズマ生成部16と、プラズマ生成部と成膜室とを接続し、プラズマ生成部において生成されるプラズマを成膜室内に移動させるための移動経路18と、プラズマ生成部と成膜室との間に設けられ、移動経路を開閉するシャッター20、22とを有し、シャッターの開閉を時間的に制御することにより、成膜原料から飛散するパーティクル38をシャッターにより遮断しつつ、プラズマを基板上に到達させる。

(もっと読む)

真空処理装置、バイアス電源および真空処理装置の操作方法

少なくとも1つの基材(12)を処理するための真空処理装置(10)であって、処理チャンバ(14)と、少なくとも1つのカソード(16)と、チャンバ内で気相で存在する材料のイオンおよび/またはカソードを形成する材料のイオンを発生するためにカソードに付随した電源(18)と、基材キャリア(20)と、基材キャリアおよびその上に存在する基材に負バイアスを印加するためのバイアス電源(32)とを有し、これにより前記イオンを前記少なくとも1つの基材に引きつけ、前記カソード電源は比較的短い持続時間で比較的高い電力のパルスをDC動作に比べて低い平均電力レベル、例えば約1KWから100KWの範囲で前記カソードに加えるように適合されている、真空処理装置において、バイアス電源は、バイアス電流が平均電力レベルに略対応するレベルで流れることを可能にするように適合されており、および比較的高い電力パルスが前記少なくとも1つのカソードに加えられる際に比較的高い電力パルスの電力に適合するバイアス電圧を供給するために、比較的低い誘導性および抵抗性インピーダンスの追加の電圧源がバイアス電源に付随している、ことを特徴とする真空処理装置である。  (もっと読む)

(もっと読む)

成膜装置及び磁気ディスクの製造方法

【課題】複数枚の非導電性の基板に対してバイアススパッタによる成膜を行う枚葉式の成膜装置において、生産性を維持したままで、良好にDCバイアスを印加することができるようにする。

【解決手段】非導電性の基板1を保持する基台6と、バイアス印加用端子13を基板1上に成膜された導電性膜に接触させることによってこの導電性膜にバイアス電圧を印加するバイアス印加手段とを備える。バイアス印加用端子13は、形状記憶合金等、温度に応じて形状が変化する部材によって形成されており、温度変化による変形によって、基台6上に保持された基板1に接離する。

(もっと読む)

成膜装置及び成膜方法

【課題】樹脂基板上に高い密着性と緻密性を有する光学薄膜を成膜する。

【解決手段】成膜基板23を基板ドーム22に配置する。SiOからなる蒸着材料34に電子銃36から電子ビームを照射してこれを加熱し蒸発させると共に負極性の矩形直流電圧を基板ドームに印加した状態で300nm以上の膜厚のSiOX膜を形成する。続いて、ZrO2等の蒸着材料を電子ビームで加熱すると共にイオンソース40からイオンを供給することによりイオンアシスト効果を付与しZrO2膜を形成する。以後、同様の工程で、必要な膜を形成する。

(もっと読む)

781 - 800 / 996

[ Back to top ]