Fターム[4K029CA13]の内容

Fターム[4K029CA13]に分類される特許

821 - 840 / 996

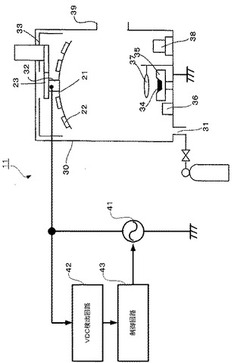

真空装置および成膜方法

【課題】樹脂基板等の耐熱温度の低い基板でもイオンアシスト成膜を可能とする。

【解決手段】真空槽30と、基板ドーム21との間に高周波電源41から高周波電圧を印加し、真空槽30内のガスをプラズマ化し、陽イオンにより、蒸着分子の成膜基板22への堆積をアシストする。高周波電圧の印加により発生する基板ドーム21のセルフバイアス電圧を検出し、セルフバイアス電圧が減少すると、これを補償するように高周波電源41の出力電力を増加する。

(もっと読む)

硬質皮膜およびその成膜方法

【課題】従来知られている硬質皮膜の耐摩耗性をさらに向上させることのできる切削工具用硬質皮膜を提供することを目的とする。

【解決手段】工具の表面に被覆される硬質皮膜であって、(Cr1-a-bAlaSib)(BxCyN1-x-y)からなり、それぞれの原子比が、

0<a≦0.4

0.05≦b≦0.35

0.25≦1−a−b≦0.9

0≦x≦0.15

0≦y≦0.5

または、(M1-a-bAlaSib)(BxCyN1-x-y)からなり、それぞれの原子比が、

0.05≦a≦0.5

0.1<b≦0.35

0≦x≦0.15

0≦y≦0.5

(但し、Mは、TiとCr)

からなる硬質皮膜を提供する。

(もっと読む)

高速断続切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具

【課題】高速断続切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】工具基体の表面に、1〜6μmの平均層厚を有する組成式:(Ti1−XAlX)N(ただし、Xは原子比で、0.4≦X≦0.6)を満足するTiとAlの複合窒化物層からなる硬質被覆層を形成した表面被覆切削工具において、上記TiとAlの複合窒化物層は、電界放出型走査電子顕微鏡を用い、表面研磨面の測定範囲内に存在する結晶粒個々に電子線を照射して、前記表面研磨面の法線に対して、前記結晶粒の結晶面である(001)面および(011)面の法線がなす傾斜角を測定し、測定傾斜角に基づいて、算出した構成原子共有格子点分布グラフにおいて、特定の構成原子共有格子点分布グラフを示す窒化チタンアルミニウム層で構成する。

(もっと読む)

イオン化スパッタ装置

【課題】 イオン化スパッタによって高アスペクト比のホールに対してボトムカバレッジ率の良い成膜を行うとともに、スパッタチャンバー内外の構成を簡略化する。

【解決手段】 排気系11を備えたスパッタチャンバー1内に設けられたターゲット2をスパッタ電源3によってスパッタし、放出されたスパッタ粒子を基板50に到達させて成膜する。スパッタ電源3は5W/cm2 以上の電力をターゲット2に投入し、この電力のみで形成されたプラズマP中でスパッタ粒子がイオン化する。ターゲット2と基板ホルダー5との間には円筒状のシールド6が設けられてプラズマ形成空間を規制し、電界設定手段8がイオン化したスパッタ粒子をプラズマP中から引き出して基板50に入射させるための電界を設定する。

(もっと読む)

寿命センサ回路付き切削工具

【課題】 アルミニウム等の非鉄金属の切削加工に使用する信頼性の高い寿命センサ回路付き切削工具を提供する。

【解決手段】 導電性母材3の表面に少なくとも1層の絶縁性被覆層2を有し、その上に導電性硬質層4を用いた回路を形成してなる寿命センサ回路付き切削工具1であって、絶縁性被覆層2のうち少なくとも1層は硬質炭素膜であるとともに、硬質炭素膜のラマンスペクトルについてDバンドにおける面積強度をID、Gバンドにおける面積強度をIGとした場合に、面積強度比R=(ID/IG)が1.4以下とする。

(もっと読む)

耐ハロゲンガス性の半導体加工装置用部材

【課題】ハロゲンガス、特にフッ素(F2)ガスおよびフッ化物ガスと接触する半導体加工装置用等の金属製部材であって、耐ハロゲンガス性に優れた金属製部材を提供する。

【解決手段】金属製基材31,34の表面に対して、イオン注入法またはプラズマイオン注入法を用いて、F2ガスやフッ化物ガスとは反応するものの、その反応生成物の蒸気圧が低いAl、Ba、Ca、Mg、Yから選ばれる1種以上の金属元素のイオン注入層32を設ける。また、このイオン注入層32の上に、さらにAl、Ba、Ca、Mg、Yから選ばれる金属を含む薄膜33を積層させる。

(もっと読む)

高硬度鋼の高速切削加工で優れた仕上げ面精度を長期にわたって発揮する表面被覆立方晶窒化ほう素基超高圧焼結材料製切削工具

【課題】高硬度鋼の高速切削加工で優れた仕上げ面精度を長期にわたって発揮する表面被覆立方晶窒化ほう素基超高圧焼結材料製切削工具を提供する。

【解決手段】窒化チタン、アルミニウムおよび/または酸化アルミニウム、残部窒化ほう素からなる圧粉体で構成され、分散相を形成する立方晶窒化ほう素相と連続相を形成する窒化チタン相との界面に超高圧焼結反応生成物が介在した本体の表面に硬質被覆層を蒸着形成した表面被覆立方晶窒化ほう素基超高圧焼結材料製切削工具において、(a)硬質被覆層は、1.5〜3μmの平均層厚を有する下部層と0.3〜3μmの平均層厚を有する上部層とからなり、(b)下部層はTiとAlの複合窒化物層からなり、(c)上部層は、一層平均層厚がそれぞれ0.05〜0.3μmの薄層Aと薄層Bの交互積層構造を有し、薄層Aは、特定な組成式を満足するTiとAlの複合窒化物層、薄層Bは、Ti窒化物(TiN)層からなる。

(もっと読む)

成膜装置及び成膜方法

【課題】化合物薄膜を高い効率で形成する。

【解決手段】真空槽3内の成膜ステージには、PETフィルム4上に金属薄膜を形成するスパッタリング装置10と、酸素イオンを放出するイオン銃11とが配されている。スパッタリング装置10は、流量コントローラ13でスパッタガスと酸素ガスの導入比率を変化させることにより、酸素ガスを含む雰囲気で高速にスパッタリングを行う遷移領域モードで動作させる。PETフィルム4が連続的に搬送されている間に、スパッタリング装置10で金属薄膜の形成が行われ、その直後にイオン源11にからの酸素イオンで金属薄膜が酸化される。

(もっと読む)

ガスフロースパッタリング成膜方法

【課題】、結晶性の良好な金属化合物薄膜を成膜することができるガスフロースパッタリング成膜方法及び装置を提供する。

【解決手段】スパッタガス導入口11からチャンバー20内にアルゴン等の希ガス等を導入し、アノード13とカソード15との間の放電で発生したスパッタ粒子をアルゴン等の希ガス等の強制流により基材16まで輸送し堆積させる。DC−RF重畳電源12の電圧は500V未満が好適である。

(もっと読む)

ハニカム構造体成形用金型の再生方法及び再生金型

【課題】金型を精度よく、容易に再生することができ、かつ、優れた耐久性・耐摩耗性を得ることができるハニカム構造体成形用金型の再生方法及び再生金型を提供すること。

【解決手段】材料を供給するための供給穴12と、供給穴12に連通して格子状に設けられ、材料をハニカム形状に成形するためのスリット溝13とを有し、使用により摩耗した部分を有するハニカム構造体成形用金型1の再生方法は、スリット溝13を形成した金型本体11の押出方向の先端面である溝形成表面130と、溝形成表面130とスリット溝13の内側面131とが交わって形成される角部14の摩耗部分19との上に、溝形成表面130側から成膜材料を供給して、PVD処理を行うことによって再生膜2を形成する。

(もっと読む)

軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する被覆切削工具を提供する。

【解決手段】被覆切削工具が、超硬基体の表面に、(a)Cr硼化物層の表面層、(b)組成式:(Ti1−(X+Y)AlXCrY )N(ただし、原子比で、0.45≦X≦0.65、0.01≦Y≦0.10、0.50≦X+Y≦0.70を示す)、を満足するTiとAlとCrの複合窒化物層の耐摩耗硬質層、からなる硬質被覆層を形成してなり、さらに、前記表面層の少なくとも切刃稜線部を含むすくい面部分および逃げ面部分の表面粗さを、前記表面層全面に、Cr窒化物層で構成された研磨材層を蒸着形成した状態で、ウエットブラストにて、噴射研磨材として、酸化アルミニウム微粒を配合した研磨液を噴射し、前記の研磨材層のウエットブラストによる粉砕化Cr窒化物微粒と、噴射研磨材としての酸化アルミニウム微粒の共存下で研磨して、Ra:0.2μm以下としてなる。

(もっと読む)

硬金属又はサーメットサブストレートボディをコーティングする方法及びコーティングされた硬金属又はサーメットボディ

本発明は硬金属又はサーメットサブストレートボディをPVDでコーティングする方法に関する。この場合には焼結の終ったサブストレートボディは、別の中間処理なしで、PVDコーティングの前に、粒子のブラスト手段を使用して、サブストレートボディの表面に近い領域が、唯一のPVD層又は第1のPVD層の固有応力と少なくともほぼ同じ大きさの固有応力を有するまで粒状のブラスト手段を用いるブラスト処理される。さらに本発明はこのようにコーティングされた硬金属又はサーメットボディ、特に切削工具の形をした硬金属又はサーメットボディに関する。 (もっと読む)

被覆部材

【課題】窒化硼素皮膜の耐摩耗性を維持した状態において、残留圧縮応力を低減させ、更に被覆部材の耐剥離性を改善することが可能な被覆部材を提供する。

【解決手段】基材表面に硼素、窒素、酸素からなる化合物皮膜を被覆した部材であり、該化合物皮膜は、非晶質窒化硼素内に結晶質窒化硼素が分散した組織構造を有し、硼素と酸素との結合を有し、且つ、該化合物皮膜の断面における結晶質窒化硼素の粒子の面積を、円の面積として置き換えた場合の直径である等価円直径として求めた場合、10nm未満であり、を特徴とする被覆部材である。

(もっと読む)

軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する被覆切削工具を提供する。

【解決手段】被覆切削工具が、超硬基体の表面に、(a)Cr硼化物層の表面層、(b)組成式:(Ti1−(X+Y+Z)AlXCrYSiZ)N(ただし、原子比で、0.45≦X≦0.65、0.01≦Y≦0.10、0.01≦Z≦0.10、0.50≦X+Y+Z≦0.70を示す)、を満足するTiとAlとCrとSiの複合窒化物層の耐摩耗硬質層、からなる硬質被覆層を形成してなり、さらに、前記表面層の少なくとも切刃稜線部を含むすくい面部分および逃げ面部分の表面粗さを、前記表面層全面に、Cr窒化物層で構成された研磨材層を蒸着形成した状態で、ウエットブラストにて、噴射研磨材として、酸化アルミニウム微粒を配合した研磨液を噴射し、前記の研磨材層のウエットブラストによる粉砕化Cr窒化物微粒と、噴射研磨材としての酸化アルミニウム微粒の共存下で研磨して、Ra:0.2μm以下としてなる。

(もっと読む)

磁気記録媒体の製造方法および製造装置

【課題】生産性向上のために多数枚取りを実施しても特性低下や品質劣化を惹き起こすおそれのない磁気記録媒体の製造方法および製造装置を提供すること。

【解決手段】4枚の小径化学強化ガラス基板9を1枚の3.5インチサイズ専用小径スパッタキャリア10に取り付ける。4枚の基板9にシード層を成膜した後に各基板を回転させて、小径スパッタキャリア基板保持可動爪11で支持する位置を持ち換え、シード層と可動爪11を動通させる。可動爪11を介してバイアスを印加して以降の成膜を行う。

(もっと読む)

非晶質硬質炭素皮膜

【課題】 水素をほとんど含まず実質的に炭素のみからなり、基材との密着性に優れ、高硬度で耐摩耗性に優れた非晶質硬質炭素皮膜を提供する。

【解決手段】 基材表面に形成され実質的に炭素のみからなる第1の非晶質硬質炭素層と、第1の非晶質硬質炭素層の表面に形成され実質的に炭素のみからなる第2の非晶質硬質炭素層とから構成され、断面から見たとき、第1の非晶質硬質炭素層の透過型電子顕微鏡像が第2の非晶質硬質炭素層の透過型電子顕微鏡像より明るい。

(もっと読む)

被覆部材

【課題】窒化硼素皮膜の残留圧縮応力を低減させ、耐摩耗性が要求される使用環境化において、更に被覆部材の耐摩耗性を改善することが可能な被覆部材を提供することである。

【解決手段】基材表面に硼素、窒素、酸素からなる化合物皮膜を被覆した部材であり、該化合物皮膜は結晶質窒化硼素内に非晶質窒化硼素が分散した組織構造を有し、且つ、該化合物皮膜の断面における非晶質窒化硼素の領域の面積を、円の面積として置き換えた場合の直径である等価円直径として求めた場合、10nm未満であることを特徴とする被覆部材である。

(もっと読む)

軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】軟質難削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する被覆切削工具を提供する。

【解決手段】被覆切削工具が、超硬基体の表面に、(a)Cr硼化物層の表面層、(b)組成式:(Ti1−(X+Y)AlXBY )N(ただし、原子比で、0.45≦X≦0.65、0.01≦Y≦0.10、0.50≦X+Y≦0.70を示す)、を満足するTiとAlとBの複合窒化物層の耐摩耗硬質層、からなる硬質被覆層を形成してなり、さらに、前記表面層の少なくとも切刃稜線部を含むすくい面部分および逃げ面部分の表面粗さを、前記表面層全面に、Cr窒化物層で構成された研磨材層を蒸着形成した状態で、ウエットブラストにて、噴射研磨材として、酸化アルミニウム微粒を配合した研磨液を噴射し、前記の研磨材層のウエットブラストによる粉砕化Cr窒化物微粒と、噴射研磨材としての酸化アルミニウム微粒の共存下で研磨して、Ra:0.2μm以下としてなる。

(もっと読む)

白色被膜を有する装飾品およびその製造方法

【課題】高級感があり、耐傷付き性に優れ、傷等による外観品質の劣化が起きにくく、しかも、ステンレス鋼被膜に近い、高級感のある白色被膜を有する装飾品を提供する。

【解決手段】本発明の白色被膜を有する装飾品は、最外層として貴金属または貴金属の合金からなる白色色調を有する被膜が乾式メッキ法により形成された装飾品において、金属またはセラミックスからなる装飾品用基材と、該基材表面に形成された下地層と、該下地層の表面に乾式メッキ法により形成された耐摩耗層、および該耐摩耗層の表面に乾式メッキ法により形成された最外層からなる発色層とから構成され、前記発色層は、厚み0.2〜1.5μmの耐摩耗層と厚み0.002〜0.1μmの最外層とからなる、ステンレス鋼色調を有する硬質の白色被膜であることを特徴とする。

(もっと読む)

硬質炭素膜及びその製造方法並びに摺動部材

【課題】使用初期において、摺動により摩擦係数を速やかに低下させて、早期に低摩擦係数で安定させることのできる、なじみ性の高い硬質炭素膜を提供する。

【解決手段】基材1上に中間層2を介して形成された硬質炭素膜3が、ダイヤモンドライクカーボン層6と、ダイヤモンドライクカーボン層6上に形成されたグラファイト粒子堆積層7とからなる。グラファイト粒子堆積層7は、ラマン分光分析によるラマンスペクトルをピーク分離して得られる、Dバンドを表すピークの面積強度ID とGバンドを表すピークの面積強度IG の比たる、ID /IG が1以下である。

(もっと読む)

821 - 840 / 996

[ Back to top ]