Fターム[4K029JA01]の内容

Fターム[4K029JA01]の下位に属するFターム

回転機構 (957)

Fターム[4K029JA01]に分類される特許

121 - 140 / 383

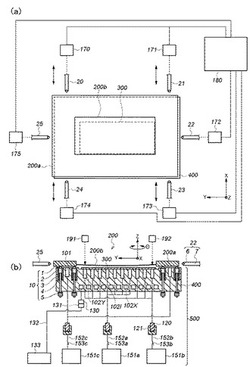

保持装置、マスクのアライメント方法、基板処理装置、電子放出素子ディスプレイの生産方法及び有機ELディスプレイの生産方法

【課題】 マスクを被処理対象物に対して位置合わせ後、基台にマスクを設置固定する際に、高精度にマスクと被処理対象物の相対的な位置のずれを無くすること。

【解決手段】保持装置は、基板が載置される基台と、マスクを支持する為に、基板が載置される保持面の外側の周辺部に少なくとも3個配置され、マスクが基板の上に載置されるときには保持面から突き出ているマスク支持部材と、マスク支持部材により支持されているマスクの位置を調整する調整機構と、調整機構により位置が調整されたマスクを基台に固定する固定機構と、を有する。

(もっと読む)

レンズの成膜方法及び蒸着装置

【課題】蒸着原料の特性に合わせて電子銃の制御を的確に行うレンズの成膜方法を提供する。

【解決手段】蒸着装置の蒸着室内に保持されたレンズの表面に蒸着原料を気化させて蒸着させることにより膜を形成するレンズの成膜方法で、制御部が、蒸着原料の種類に応じて予め設定された初期出力を加熱部に指令して加熱部を起動し、オープンループ制御によって加熱部の出力を徐々に増大するように指令し、予め設定した条件を満たしたときには光学式膜厚測定部の光量値に基づくフィードバック制御によって加熱部の出力を制御する。

(もっと読む)

有機ELデバイス製造装置及び成膜装置並びに真空内配線・配管機構

【課題】

アウトガスや配管の疲労損傷の問題を払拭できる、あるいは、真空排気の必要のない真空内配線・配管機構を有する信頼性の高い有機ELデバイス製造装置及び成膜装置を提供することである。

【解決手段】

本発明は、複数の真空チャンバと、前記複数の真空チャンバ内のうち少なくとも一つの真空チャンバ内に移動部を有し、蒸着材料を基板に蒸着する有機ELデバイス製造装置あるいは成膜装置において、前記中空のリンク内に前記移動部への配線または流体を流す配管のうち少なくとも一方を敷設し、一端を大気に開放し、他端を前記移動部に接続した真空内配線・配管機構を有することを特徴とする

(もっと読む)

高周波スパッタリング装置

【課題】高周波スパッタリング装置の自己バイアスを制御する手法により高品質の磁気抵抗薄膜を提供する。

【解決手段】基板電位を調整することで基板に対する自己バイアスの制御を行うために、本発明に従った高周波スパッタリング装置は、チャンバと、チャンバの内部を排気する排気手段と、チャンバ内にガスを供給するガス導入手段と、基板載置台を備える基板ホルダと、基板ホルダを回転させることが可能な回転駆動手段と、ターゲット載置台を備えるスパッタリングカソードであって、基板載置台の表面とターゲット載置台の表面とが非平行となるように配置されることを特徴とするスパッタリングカソードと、基板ホルダ内部に設けられた電極と、電極と電気的に接続されており基板ホルダ上の基板電位を調整する可変インピーダンス機構と、を有する。

(もっと読む)

基板載置台およびそれを用いた基板処理装置

【課題】昇降ピンごとに位置調整を行って挿通孔と昇降ピンとの位置合わせを正確に行うことができ、昇降ピンと挿通孔内面のこすれ等によるパーティクルの発生を抑制することができる基板載置台を提供すること。

【解決手段】基板載置台は、載置台本体と、載置台本体に対して基板を昇降する基板昇降機構とを有する。基板昇降機構は、挿通孔に挿通された昇降ピン52と、昇降ピン52を支持する昇降アーム59と、昇降アーム59を介して昇降ピンを昇降させるアクチュエータと、昇降ピン52を昇降アーム59に取り付ける昇降ピン取り付け部60とを有し、昇降ピン取り付け部60は、昇降アーム59に設けられた凹所と、昇降ピン52がねじ止めされ、昇降アーム59の上面と面接触する底面と底面から下方へ突出して凹所に遊嵌される突出部とを有するベース部材63と、ベース部材63をクランプするクランプ部材64とを有する。

(もっと読む)

蒸発源

【課題】ルツボの蒸発口において蒸着材料が固化することのないように均熱性に優れた蒸発源を提供する。

【解決手段】蒸着材料6を収容するルツボ1の周壁に減圧室4を形成して、熱媒体5を装填し、ヒートパイプを構成する。ルツボ1の底部を加熱する加熱部2によって、蒸着材料6を加熱して、蒸発させ、発生した蒸気を、上蓋1aの蒸発口3から放出する。蒸発口3の近傍が低温になると蒸気が固化して成膜レートが安定しないため、ルツボ1の周壁に設けたヒートパイプによって均熱性を向上させる。

(もっと読む)

成膜装置及びそのクリーニング方法

【課題】クリーニングガスとしてフッ素系ガスを使用することにより、処理容器自体や被処理体を保持する保持手段にダメージを与えることなく不要な高分子薄膜のみを選択的に且つ効率的に除去することが可能な成膜装置を提供する。

【解決手段】被処理体Wの表面に高分子薄膜を形成する成膜装置において、被処理体を収容する処理容器4と、処理容器内で被処理体を保持する保持手段6と、処理容器内を真空引きする真空排気系30と、処理容器内へ高分子薄膜の複数の原料ガスを供給するガス供給手段20と、処理容器内へクリーニングガスとしてフッ素ガスを供給するクリーニングガス供給手段26と、処理容器を加熱する容器加熱手段14とを備える。これにより、処理容器内をクリーニング処理するに際して、クリーニングガスとしてフッ素系ガスを使用する。

(もっと読む)

基板処理装置及び薄膜形成装置

【課題】長時間に渡って安定的に使用できると共に、製造コストを低減することが可能な基板処理装置及び薄膜形成装置を提供する。

【解決手段】基板9を保持する導電性の基板ホルダ20と、基板9にイオンビームを照射するイオンビーム源と、基板ホルダ20をアースに接続するためのアース接続部13と、アース接続部13を基板ホルダ20に対して接触又は非接触させるための駆動部18とを具備する。そして、イオンビーム源から基板9にイオンビームを照射してエッチングしている間又はエッチングする直前に基板ホルダ20にアース接続部13を接触させることにより、基板ホルダ20を接地する。

(もっと読む)

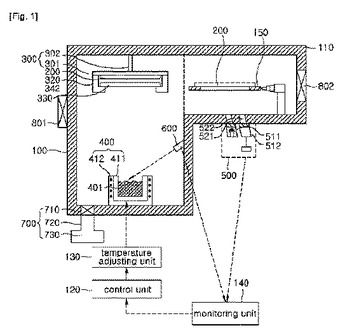

蒸着装置及びこれを利用する蒸着方法

本発明による蒸着装置は反応空間を形成する工程チャンバと、工程チャンバに連結された移送チャンバと、工程チャンバ内に位置して基板を安置する基板安置手段と、基板安置手段と対向配置されて原料物質を保存する蒸着源と、移送チャンバに設置されて基板に蒸着された蒸着膜の実際の厚さを直接測定する厚さ測定手段を含む。

本発明は厚さ測定手段を備える蒸着装置を利用して薄膜が蒸着される基板に形成された蒸着膜の実際の厚さを直接測定してモニタリングできる。これに、基板に蒸着された蒸着膜の実際の厚さをリアルタイムにモニタリングして、前記蒸着膜の実際の厚さを制御する蒸着制御の厚さをリアルタイムに補正することで、蒸着膜の厚さを正確に制御することができる。これにより、基板に形成される素子の信頼性及び生産収率を進めることができる。  (もっと読む)

(もっと読む)

基板ホルダ

【課題】200〜500℃の温度範囲で、高速かつ高精度に基板温度を制御可能な基板ホルダを提供する。

【解決手段】ホルダ本体1Aの基板保持側に静電チャック3を備え、基板10を静電吸着する基板ホルダ1であって、静電チャック3に内蔵され、基板10を加熱する加熱手段4と、ホルダ本体1Aの内部に形成され、循環媒体101を循環供給する循環媒体供給手段2に接続された循環媒体流通経路100と、ホルダ本体1Aと静電チャック3との隙間に伝熱ガスを封止して形成され、封止圧力を調整可能な伝熱ガス供給系110に接続された熱伝達能可変手段6と、静電チャック3と基板10との隙間に伝熱ガスを封止して形成され、伝熱ガス供給系120に接続されたガス封止手段8と、を備える。

(もっと読む)

成膜装置及び膜厚測定方法

【課題】水晶モニタを基板ドームの中央部に配置しても高精度な膜厚測定ができる成膜装置を提供する。

【解決手段】真空槽1、真空槽1内の蒸発源、蒸発源に対向配置され成膜対象基板が搭載される基板ドーム、基板ドームにイオンを照射するためのイオン生成手段、基板ドームの中央部に配置された水晶モニタ5、及び水晶モニタの発振周波数を測定する測定手段6を備えた成膜装置において、水晶モニタ5が真空槽1及び基板ドームから電気的に絶縁される構成とした。

(もっと読む)

成膜装置及びそれを用いた成膜方法

【課題】基板をマスクに押圧する際、基板とマスクの面方向の位置ずれが少なく、寸法精度の良好な画像パターンを形成することのできる成膜装置及び成膜方法を提供する。

【解決手段】成膜装置は、真空チャンバー5内に配備された、基板1とマスク2との位置合わせを行う位置合わせ機構(不図示)と、押圧体3の一端に配備された低摩擦部材3bによって基板1をマスク2に押圧する押圧機構を備えている。位置合わせ機構によりとマスク2の位置合わせを行った後に、押圧機構によりマスク2の反対側から基板1に押圧体3の低摩擦部材3bを接触させて押圧する。

(もっと読む)

成膜装置およびそれを用いた製造方法

【課題】溝のサイズよりも小さいサイズの基板に成膜を行う場合であっても、基板を溝に固定できるようにする。

【解決手段】基板40を加熱処理するための反応室11に、一面31を有すると共に一面31に溝32が設けられた基板ホルダ30を配置し、溝32に基板40を配置する。このとき、溝32のサイズよりも小さいサイズの基板40が溝32に配置された状態では、基板40の側面41と溝32の壁面33との間にダミー基板50を配置する。これにより、溝32内で基板40の位置を固定する。

(もっと読む)

プラズマ処理装置およびプラズマ処理方法

【課題】 プラズマそのものの特性を変化させることなく、基板上のプラズマの分布を一様にすることが可能なプラズマ処理装置を提供する。

【解決手段】 プラズマ処理装置1は、真空容器3を有している。

真空容器3の上面には誘電体8が設けられており、誘電体8上には、プラズマ発生用コイル7が設けられている。

真空容器3の内部には基板51を保持する保持手段2が設けられている。

保持手段2には、調整手段4が設けられている。

プラズマ処理を行う場合は、真空容器3内をガス置換した後にプラズマ発生用コイル7を作動させ、保持手段2にバイアス電位を負荷し、プラズマを発生させる。

そして、調整手段4を用いて、シース面が均一高さ42に来るように保持手段2の位置を調整する。

このように調整することにより、プラズマ37の条件を変えることなく、基板51の表面を均一処理できる。

(もっと読む)

スクリーンの製造方法及び製造装置、並びにスクリーン

【課題】外光の反射による影響を低減して投射光をコントラストのより改善された画像品質の安定した投影ができるスクリーンを提供するとともに、当該スクリーンを比較的省スペースで簡易に製造できるスクリーンの製造方法及びスクリーンの製造装置を提供すること。

【解決手段】スクリーンの製造装置100において、スクリーン基板1は、ホルダHDにより内壁面130aに沿って所定の位置で固定される。蒸発源装置120により成膜物質Wを加熱して、蒸発させる。チャンバ130内は、所望の真空状態となっているため、成膜物質Wの射出軌道EVは、蒸発源装置120から放射状に射出するものとなり、スクリーン基板1上に堆積する。これにより、スクリーン基板1上に成膜物質Wによる反射膜が形成され、スクリーンが製造される。

(もっと読む)

薄膜形成装置および薄膜形成方法

【課題】 厚み変動を小さく、かつ収率を高くすることができる、薄膜形成装置を提供する。

【解決手段】 本発明の薄膜形成装置10は、真空引き雰囲気の蒸着チャンバー内で、蒸着源から物質を蒸発させて基材1に蒸着膜を形成する装置であり、この装置では、基材1を蒸着源に面するように保持する基材ホルダー3を備え、基材ホルダー3は、基材1が蒸着源7を囲い込む筒状体をなす面に沿って配置することを特徴とする。

(もっと読む)

CVD装置及び半導体装置の製造方法

【課題】ウェハー外周部から剥離した膜がカラーリングに異物として付着することを抑制できるCVD装置及び半導体装置の製造方法を提供する。

【解決手段】高密度プラズマCVD装置は、成膜とエッチングを同時に又は繰り返して行うことで埋め込み性の高い膜をウェハー上に形成する高密度プラズマCVD装置であり、、ウェハー21が保持され、ウェハー21より径の小さい静電チャック2と、静電チャック2の側壁を囲むように設置されたカラーリング1bとを具備し、カラーリング1bは、静電チャック2の側壁に対向し且つウェハーの外周部の下方に位置する対向部40aを有し、対向部40aは静電チャックの側壁を囲むように形成されており、対向部40aにおける静電チャック2に対して外側は、前記ウェハーの外周部の最も外側の端部より内側に位置していることを特徴とする。

(もっと読む)

磁気ランダムアクセスメモリを製造するためのシステム及び方法

磁気ランダムアクセスメモリを製造するためのシステム及び方法が、開示される。特に、堆積の間に磁性膜のアライニング方法が、開示される。上記方法は、基板上への第1の磁性材料の堆積の間に存在する基板の領域の第1の方向に沿って第1の磁場を印加することを含む。上記方法は、基板上への前記第1の磁性材料の堆積の間に、領域に第2の方向に沿って第2の磁場を印加することをさらに含む。  (もっと読む)

(もっと読む)

有機EL表示装置の製造方法

【課題】有機EL表示装置において、有機EL層、上部電極、補助電極等、蒸着によって形成する薄膜の形成精度を向上させる。

【解決手段】回路基板101に近接させて蒸着マスク21を設置する。回路基板101の上側には、マグネット103、磁界強度を調整するための中間板102が配置されている。蒸着マスク21はマスクシート23とマスクフレーム22から構成されている。回路基板101の熱膨張係数をα(S)とし、マスクフレーム22の熱膨張係数をα(F)とした場合、(α(S) -5×10-6℃-1) ≦ α(F) ≦ (α(S) +10×10-6℃-1)の関係とし、かつ、マスクフレーム22の熱膨張係数を前記マスクシート23の熱膨張係数よりも大きくすることによって高精度のマスク蒸着を可能とする。

(もっと読む)

基板保持装置

【課題】基板の温度を精密かつ均一に制御することができる基板保持装置の実現。

【解決手段】基板保持装置100は、基板を保持する基板保持機構105と、前記基板保持機構の下部に配設される加熱機構106と、前記基板保持機構と前記加熱機構との間に接触した状態で介装されて、当該加熱機構で発生した熱を前記基板保持機構へ伝える熱伝導性部材107,207と、を有し、前記熱伝導性部材の断面形状を、前記基板側に開口する凹状に形成した。

(もっと読む)

121 - 140 / 383

[ Back to top ]