Fターム[4K030BA20]の内容

Fターム[4K030BA20]に分類される特許

101 - 120 / 260

薄膜堆積のための供給装置

薄膜材料を基体上に堆積させる方法であって、供給ヘッドの出力面から基体表面に向けて一連のガス流を同時に案内することを含み、一連のガス流が、少なくとも、第1反応性ガス状材料と、不活性パージガスと、第2反応性ガス状材料とを含み、第1反応性ガス状材料が、第2反応性ガス状材料で処理された基体表面と反応することができる方法を開示する。かかる方法を実施することのできるシステムも開示する。  (もっと読む)

(もっと読む)

III族窒化物半導体基板

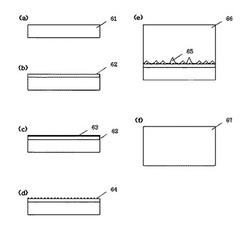

【課題】欠陥密度が低く、かつ反りの少ないIII族窒化物半導体基板を提供すること。

【解決手段】サファイア基板61上に第一のGaN層62を成長させ、つづいて金属Ti膜63を形成した後、窒化処理して、微細孔を有するTiN膜64を形成する。その後、HVPE−GaN層66を成長する。金属Ti膜63およびTiN膜64の作用により、HVPE−GaN層66中には空隙部65が形成される。この空隙部65の箇所からサファイア基板61を剥離除去する。

(もっと読む)

不均一窒化金属膜を用いる電気的接続構造物の形成方法およびこの方法によって製造された接続構造物

【課題】集積回路素子の電気的接続構造物の形成方法を提供する。

【解決手段】半導体基板100上に第1絶縁層200を形成し、第1絶縁層に開口を形成する。開口の側壁を不均一の窒素濃度を有する窒化第1金属層312でライニングする。開口の内部に導電パターン410が形成される。導電パターンと窒化第1金属層との間に第2金属窒化膜320が形成される。

(もっと読む)

半導体製造装置の電極の管理方法および半導体製造装置

【課題】コストの上昇や表面クラックによる装置異常の無い半導体製造装置の電極の管理方法とその管理方法が簡便に利用できる半導体製造装置を提供する。

【解決手段】プラズマによって表面に変質層が形成される電極3を有する半導体製造装置における電極3の管理方法において、前記電極3表面の変質層の厚みを測定する工程と、前記測定した変質層の厚みが基準値に達したら、電極の交換時期と判断する工程とを有することを特徴とする電極の管理方法。

(もっと読む)

半導体素子への金属含有膜の集積方法

【課題】 本発明は、半導体プロセスに関する。より具体的には、本発明は、化学気相成長法によって形成される金属含有膜を半導体素子に集積する方法に関する。

【解決手段】 たとえばゲートスタックのような、半導体素子中の金属含有膜を集積する方法。一の実施例では、当該方法は、処理チャンバ内に基板を供する手順、その基板をタングステンカルボニル含有ガスに曝露することによって、その基板上に、第1基板温度でタングステン含有膜を成膜する手順、第1基板温度よりも高温である第2基板温度でタングステン含有膜を熱処理することで、そのタングステン含有膜から一酸化炭素を除去する手順、及びその熱処理されたタングステン含有膜上にバリヤ層を形成する手順、を有する。タングステン含有膜の例には、W、WN、WSi、及びWCが含まれる。他の実施例は、Ni、Mo、Co、Rh、Re、Cr又はRuを含む金属含有膜を、各金属元素に対応した金属カルボニル先駆体から堆積する手順を有する。

(もっと読む)

有機金属化合物

【課題】有機金属化合物の提供。

【解決手段】イミノ錯体の形態の有機金属化合物が提供される。かかる錯体は蒸着前駆体としての使用に特に適している。かかる化合物を用い、例えばALDおよびCVDなどによりの薄膜を堆積させる方法も提供される。

(もっと読む)

Ru膜および金属配線構造の形成方法

【課題】高速論理回路素子に利用される配線構造において、連続したルテニウム(Ru)薄膜を容易に形成する方法を提供する。

【解決手段】 ルテニウム(Ru)薄膜を基板上に堆積する方法は、(i)基板表面を有機金属前駆体で処理する工程と、(ii)処理した基板表面にルテニウム前駆体を吸着させる工程と、(iii)吸着させたルテニウム前駆体を励起させた還元性ガスで処理する工程と、そして(iv)工程(ii)および(iii)を繰り返すことにより、ルテニウム薄膜を基板上に形成する工程とを含む。

(もっと読む)

有機金属化合物

【課題】有機金属化合物の提供。

【解決手段】ホスホアミジネートリガンドを含有する有機金属化合物が提供される。かかる化合物は蒸着前駆体としての使用に特に好適である。かかる化合物を用いた、ALDおよびCVDなどによる薄膜を堆積させる方法も提供される。

(もっと読む)

熱媒体循環装置及びこれを用いた熱処理装置

【課題】 装置自体が小型で、且つ設置スペースもそれ程要しない熱媒体循環装置を提供する。

【解決手段】 熱媒体循環系78に、温度制御の対象となる温度被制御体と、熱媒体と主たる熱交換を行う主熱交換器88と、循環ポンプ84とを介設してなる温度制御用の熱媒体循環装置において、前記主熱交換器の下流側の前記熱媒体循環系に、熱電冷却素子100を用いた副熱交換器96を介設して前記熱媒体の温度制御を行うように構成する。これにより、装置自体が小型で、且つ設置スペースもそれ程要しない構造とする。

(もっと読む)

加工装置、及び配線基板の製造装置

【課題】局所排気装置の浮上面面積の低減が可能な加工装置と、この加工装置を備えた配線基板の製造装置と、を提供する。

【解決手段】加工装置の構成を、局所排気装置4が、支持台2に対する浮上用ガスの噴射によって支持台2から相対的に浮上可能とされ、浮上用ガスの噴射が、局所排気装置4内に設けられた絞り通気手段13を介してなされる構成とする。

(もっと読む)

半導体装置の製造方法

【課題】絶縁膜に開口された接続孔の内部に、チタン膜上に窒化チタン膜が形成された積層構造のバリアメタル膜を介して金属膜を埋め込んだ接続部における不具合を回避する。

【解決手段】接続孔20の底部にTiCl4ガスを用いた熱反応により熱反応Ti膜21aを形成し、TiCl4ガスを用いたプラズマ反応によりプラズマ反応Ti膜21bを形成した後、H2ガスを用いたプラズマ処理及びNH3ガスを用いたプラズマ処理を施して、プラズマ反応Ti膜21bの表面に窒素リッチTiN膜21cを形成する。続いてWF6ガスを用いたCVD法による成膜とSiH4ガスまたはB2H6ガスを用いた還元とを複数回繰り返して、窒素リッチTiN膜21c上に多層構造のタングステン核膜22aを形成した後、WF6ガス及びH2ガスを用いたCVD法により400℃以下の温度でタングステン核膜22a上にブランケット・タングステン膜22bを形成する。

(もっと読む)

集束イオンビーム用ガス導入装置

【課題】本発明は集束イオンビーム用ガス導入装置に関し、試料への加工性能を向上させることができる集束イオンビーム用ガス導入装置を提供することを目的としている。

【解決手段】集束イオンビームを用いてイオンビーム支援エッチング又はビーム支援堆積を行なうことが可能な装置において、イオンビーム鏡筒の下に複数の流体送出システムとしてのパイプ8を複数有し、該パイプ8の出口であるノズル8a同士が1次イオンビーム17の軸と対称で内部を通過する流体が試料18面に向かう形状で構成され、該パイプ8への導入ガスの噴射条件を個別に制御できる構成であり、該パイプ同士間を連結する機構を有して構成される。

(もっと読む)

半導体素子の金属配線形成方法

【課題】ダマシン構造の金属配線形成において、バリアメタル膜形成工程を省略し、タングステンのグレインサイズを大きくし、電気抵抗の低いタングステン配線を形成する方法を提供する。

【解決手段】半導体基板の上部に絶縁膜及びグルー膜を形成する段階と、上記グルー膜及び絶縁膜の一部を除去してトレンチを形成する段階と、トレンチ側壁に絶縁膜を形成する段階と、トレンチ内部をクリーニングする段階と、ALD法により核生成を行う段階と、トレンチ及びグルー膜を含む上記半導体基板の上部にCVD法によりタングステン膜を形成する段階と、上記絶縁膜が露出されるまで研磨工程を実施してダマシン構造のタングステン配線を形成する段階からなる。

(もっと読む)

成膜方法、圧電膜、圧電素子、及び液体吐出装置

【課題】スパッタリング法等のプラズマを用いる気相成長法により膜を成膜する成膜方法において、良質な膜を安定的に成膜することを可能とする。

【解決手段】成膜温度Ts(℃)と、成膜時のプラズマ中のプラズマ電位Vs(V)とフローティング電位Vf(V)との差であるVs−Vf(V)と、成膜される膜の特性との関係に基づいて、成膜条件を決定する。1種又は複数種のPb含有ペロブスカイト型酸化物からなる圧電膜では、下記式(1)及び(2)を充足する範囲で成膜条件を決定することが好ましい。

T(℃)≧400・・・(1)、

−0.2Ts+100<Vs−Vf(V)<−0.2Ts+130・・・(2)

(もっと読む)

有機金属前駆体化合物

本発明は、式(L1)yM(L2)z−y(ここで、Mは第5族金属又は第6族金属であり、L1は置換又は非置換アニオン性6電子供与体リガンドであり、L2は同じか異なり、かつ、(i)置換若しくは非置換アニオン性2電子供与体リガンド、(ii)置換若しくは非置換カチオン性2電子供与体リガンド、又は(iii)置換若しくは非置換中性2電子供与体リガンドであり、yは整数1であり、zはMの原子価であり、Mの酸化数とL1及びL2の電荷との合計は0に等しい)で表される有機金属化合物、有機金属化合物を製造する方法並びに有機金属前駆体化合物の熱的又はプラズマ強化解離により基体上に金属及び/又は金属炭化物/窒化物層を堆積する方法に関する。 (もっと読む)

配線修正方法

【課題】カバレッジを良好に保つことができる配線修正方法。

【解決手段】半導体装置11の修正配線を引き出す接続孔1を集束イオンビーム加工によって形成する配線修正方法において、接続孔1の側面のうち、下層配線4と上層配線3を接続する修正配線を引き出す側に傾斜面を形成する。

(もっと読む)

成膜方法

【課題】 低温のプロセス温度によるタングステン膜の形成工程を用いることで、バリヤ層として十分な膜厚を得るために従来行われた熱CVDによるTiN膜の形成工程を省略することが可能な成膜方法を提供する。

【解決手段】 真空引き可能な処理容器内にて被処理体Wの表面に所定の膜を形成する方法において、前記被処理体の表面にチタン膜32を形成するチタン膜形成工程と、前記チタン膜の表面を窒化して窒化膜34を形成する窒化工程と、前記被処理体の表面に、還元ガスとタングステン含有ガスとを交互に間欠的に1回、或いは複数回繰り返し供給しつつ比較的低温でタングステン膜36を形成するタングステン膜形成工程と、を有する。これにより、バリヤ層として十分に機能するタングステン膜を形成する。

(もっと読む)

バリア膜形成方法

【課題】バリア性に優れたバリア膜を提供する。

【解決手段】真空槽内に基板を搬入して(S1)、昇温させ(S2)、含窒素ガスと含高融点金属ガスのうち、一方のガスを導入し(S3)、該一方のガスを真空排気した後(S4)、他方のガスを導入し(S5)、該他方のガスを真空排気する(S6)。この工程を複数回繰り返して行うと(S9)、基板表面に吸着された一方のガスと、後から導入された他方のガスとの間でCVD反応が生じるので、コンタクトホール内にバリア膜がコンフォーマルに成長し、ステップカバレージのよいバリア膜を得ることができる。CVD反応を行う毎にパージガスを導入し(S7)、真空排気すると(S8)、基板や真空槽に吸着された副生成物ガスや未反応ガスがパージガスと交換されるので、より高純度なバリア膜を得ることが可能となる。

(もっと読む)

CVD装置

【課題】成膜時においてウェハの所定の位置以外への成膜を防止すること。

【解決手段】本発明のCVD装置は、成膜時にウェハ(4)が載置される試料台(10)と、不活性ガス導入装置(7)とを具備している。前記不活性ガス導入装置(7)は、前記成膜時の前のプリコート時に、前記試料台(10)に設けられた穴(12)に残留しているガス(21)を除去するための不活性ガス(22)を前記穴(12)に導入する。

(もっと読む)

基板処理装置、基板処理方法、および半導体装置の製造方法

【目的】コンタクトホールやビアホール等の接続孔を充填する導電性膜の形成に好適な基板処理装置、基板処理方法および半導体装置の製造方法を提供する。

【解決手段】チャンバ2内にガスを供給するガス導入管51〜54を備える。当該ガス導入管51〜54の一端には、上記チャンバ2に供給するガスを収容したガス供給源11〜14が接続されている。ガス導入管51〜54には、開閉バルブ21〜24、41〜44、およびガスの流量を所定流量に制御する質量流量コントローラ31〜34が介在されている。さらに、チャンバ2へガスの供給を開始するときに、開閉バルブ21〜24が開状態になった後に質量流量コントローラ31〜34に流量制御を開始させる信号遅延回路91、92を備える。

(もっと読む)

101 - 120 / 260

[ Back to top ]