Fターム[4K030CA16]の内容

Fターム[4K030CA16]に分類される特許

1 - 20 / 137

堆積膜形成方法

電子写真感光体の製造方法

【課題】 堆積膜の軸方向の特性のムラが抑制された電子写真感光体の製造方法を提供する。

【解決手段】 (i)円筒状基体を含む柱状電極が内部に設置され、柱状電極に離間して対向する対向電極を内部に含む減圧可能な反応容器の内部に、堆積膜形成用の原料ガスを導入する工程と、(ii)電源から柱状電極に電力を供給することで、周波数3kHz以上300kHz以下の矩形波の交播電圧を対向電極と柱状電極の間に印加して、原料ガスを分解し、円筒状基体上に堆積膜を形成する工程と、を有するプラズマCVD法によって電子写真感光体を製造する方法において、工程(ii)において、柱状電極の一方の端部領域を経由する電力の供給と他方の端部領域を経由する電力の供給との切り替えを少なくとも1回行う。

(もっと読む)

電子写真感光体の製造方法

【課題】 帯電極性が異なる電子写真感光体を製造する際に発生する感光体の品質上の不具合を防止した電子写真感光体の製造方法を提供する。

【解決手段】 正帯電用または負帯電用の如き帯電極性の異なる電子写真感光体を同一の反応容器内で製造する場合には、帯電極性の異なる電子写真感光体を製造する前に、反応容器の内壁の少なくとも円筒状基体に対向する部分を、液体を使って洗浄をする。

(もっと読む)

堆積膜形成方法

【課題】均一な堆積膜を安価に安定して製造可能な、堆積膜形成方法を提供する。

【解決手段】

反応容器と、該反応容器の内部にクリーニング性ガスを導入する手段と、該クリーニング性ガスを排気する手段と、前記反応容器の内部に基体を設置するための基体ホルダと、該基体ホルダを回転運動又は往復運動させるための軸と、該軸を支持する軸受とを備え、前記軸および前記軸受の摺動面のうち少なくとも一方が固体潤滑材からなる堆積膜形成装置を用いて前記基体の外周面上に堆積膜を形成する堆積膜形成方法であって、前記基体の外周面上に堆積膜を形成させた後に、前記反応容器の内部にクリーニング性ガスを導入し、前記軸を回転運動又は往復運動させながらクリーニング処理をおこない、前記クリーニング処理中に前記回転運動又は往復運動の駆動状態を変化させる。

(もっと読む)

電子写真感光体の製造方法

【課題】堆積膜の均一性と特性の向上及び画像欠陥の抑制を同時に達成可能な電子写真感光体の製造方法を提供する。

【解決手段】減圧可能な反応容器の内部への円筒状基体設置工程と、反応容器の内部への堆積膜形成用原料ガス導入工程と、反応容器の内部にあって円筒状基体とは離間して配置された電極、および円筒状基体の、一方の電位に対する他方の電位が交互に正と負になるように、正弦波の交番電圧を電極と円筒状基体の間に印加して、原料ガスを分解し、円筒状基体の表面に堆積膜を形成する堆積膜形成工程と、を有するプラズマCVD法によって電子写真感光体を製造する方法において、交番電圧の周波数が10kHz以上300kHz以下で、電極と円筒状基体の一方の電位に対する他方の電位が、正であるときの電位差の絶対値の最大値、および負であるときの電位差の絶対値の最大値は、一方が放電維持電圧未満の値であって、他方が放電開始電圧以上の値である。

(もっと読む)

堆積膜形成装置

【課題】 安価かつ簡便な手段によって電磁波の漏洩が確実に防止された堆積膜形成装置を提供すること。

【解決手段】 反応容器の中に導入された原料ガスに反応容器を通じて励起電力を印加して励起種を生成し基体の上に堆積膜を形成する堆積膜形成装置において、前記反応容器は反応容器本体と前記反応容器本体から電気的に絶縁された反応容器構成体とからなり、前記堆積膜形成装置は前記反応容器の外部を取り囲むように配置され且つ接地電位とされた電磁波遮蔽筐体を有し、電磁波遮蔽箔体が前記反応容器構成体と前記電磁波遮蔽筐体との間の空隙を塞ぐように且つ前記反応容器構成体と前記電磁波遮蔽筐体とを電気的に接続するように配置されている。

(もっと読む)

触媒CVD法及びその装置

【課題】表面保護層の形成中、円筒状基体の温度を、電荷注入阻止層及び光導電層の形成時の温度よりも十分に低くして表面保護層に亀裂を生じさせないようにした触媒CVD方法及び装置を提供する。

【解決手段】反応室内に、高温度に加熱されるタングステンの線状触媒体27とアルミニウム製の円筒状基体15とを並列に配置し、真空状態の反応室内にSiH4とB2H6の混合ガス、SiH4とH2の混合ガス、及びSiH4とNH3の混合ガスを順次導入して、加熱された触媒体と触媒反応を起こさせ、その反応により分解生成した反応生成物を基体に到達させてアモルファスシリコン系膜を、電荷注入阻止層、光導電層及び表面保護層として順次堆積させる触媒CVD法において、表面保護層の形成に先立って、線状触媒体からの輻射熱の影響を少なくして基体の温度を十分に低下させるために線状触媒体を基体の表面から遠ざける。

(もっと読む)

摺動部材

【課題】DLC膜の基材への密着性をより効果的に高めることにより、長寿命化を図ることができる摺動部材を提供すること。

【解決手段】第1シャフト2の雄スプライン部4の表面(第1シャフト2の基材2Aの表面)は、被膜14によって被覆されている。被膜14は、第1シャフト2の基材2Aの表面を被覆するDLC膜15と、基材2AとDLC膜15との間に介在する中間層16とを備えている。中間層16は、基材2A側から順に、第1Cr層17、CrN層18および第2Cr層19を積層した積層構造を有している。DLC膜15には、0〜50wt%の比率でSiが添加されている。

(もっと読む)

電子写真感光体の製造方法

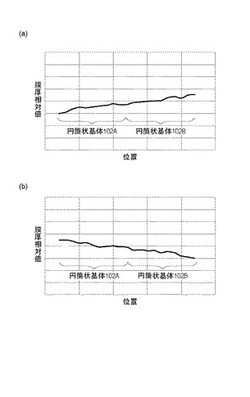

【課題】放電の均一性を上げて軸方向の電位ムラを改善し、濃度ムラのない高品位な画像が得られる電子写真感光体の製造方法を提供する。

【解決手段】円筒状の中心電極の少なくとも一部を兼ねる円筒状基体102を、減圧かつ電気的に接地された反応容器101の内部に設置し、電源107から前記中心電極の一方の端部領域を経由して電力を供給することで前記中心電極と反応容器101との間に交番電圧を印加し、前記円筒状基体102の上に堆積膜を形成する電子写真感光体の製造方法において、前記中心電極の端部領域であって前記電源に接続されている端部領域とは反対側の端部領域の内側に、電気的に接地された円筒状可動部材108を誘電体を介して挿入することでコンデンサーを形成し、前記円筒状可動部材の侵入部分113の長さを変化させることによって前記コンデンサーの容量を堆積膜形成処理中に変化させる。

(もっと読む)

アルミニウム素線、被覆電線、およびアルミニウム素線の製造方法

【課題】耐屈曲性を向上させた、信頼性の高いアルミニウム素線およびこれを備えた被覆電線を提供することにある。

【解決手段】複数本撚り合わせることにより、アルミニウム撚り線15として用いるアルミニウム素線10である。アルミニウム素線10は、アルミニウムまたはアルミニウム合金からなるアルミニウム線材11の表面に、非晶質炭素被膜12が被覆されている。

(もっと読む)

電子写真感光体の製造方法

【課題】 チャージアップの抑制および二次反応の抑制を高いレベルで両立する電子写真感光体の製造方法を提供する。

【解決手段】 電極および円筒状基体の一方の電位に対する他方の電位が交互に正と負になるように、周波数3kHz以上300kHz以下の矩形波の交播電圧を電極と円筒状基体の間に印加して、原料ガスを分解し、円筒状基体上に堆積膜を形成して、電子写真感光体を製造するにあたり、基体ホルダーと補助ホルダーとによって円筒状基体を長手方向に加圧した状態で保持し、前記正になるときの電極と円筒状基体の電位差の絶対値および前記負になるときの電極と円筒状基体の電位差の絶対値の一方が放電維持電圧の絶対値未満の値であって、他方が放電開始電圧の絶対値以上の値であるようにする。

(もっと読む)

電子写真感光体の製造方法

【課題】 チャージアップの抑制および二次反応の抑制を高いレベルで両立する電子写真感光体の製造方法を提供する。

【解決手段】 電極および円筒状基体の一方の電位に対する他方の電位が交互に正と負になるように、周波数3kHz以上300kHz以下の矩形波の交播電圧を電極と円筒状基体の間に印加して、原料ガスを分解し、円筒状基体上に堆積膜を形成して、電子写真感光体を製造するにあたり、前記正になるときの電極と円筒状基体の電位差の絶対値および前記負になるときの電極と円筒状基体の電位差の絶対値の一方が放電維持電圧の絶対値未満の値であって、他方が放電開始電圧の絶対値以上の値であるようにする。

(もっと読む)

スプラインシャフトのDLC被膜の形成方法

【課題】熱陰極PIGプラズマCVD法によって雄スプライン部にDLC被膜を形成する場合に、DLC被膜の膜厚のばらつきを小さくすることができるスプラインシャフトのDLC被膜の形成方法を提供する。

【解決手段】真空室60内において、柱状のプラズマ70aの周囲に複数のスプラインシャフト10を配置すると共に、柱延在方向に複数のスプラインシャフト10を同軸状に並べて配置する。同軸状に並べて配置された複数のスプラインシャフト10は、それぞれの雄スプライン部16の間に軸方向隙間が形成されるように配置される。複数の雄スプライン部16の軸方向隙間は、プラズマ70aの柱延在方向の中央部に位置するようにする。

(もっと読む)

堆積膜形成方法

【課題】 本発明は、簡易に、特性の均一性と画像特性を同時に向上させる方法を提供する。

【解決手段】 リング状部材100,200の外周面には、周方向に3箇所以上の凸部102を有し、凸部102の外接円の直径d0は、円筒状基体108、下補助基体107、上補助基体112の内壁面の内径より大きくする。リング状部材100,200の凸部102を円筒状基体108、下補助基体107、上補助基体112の内壁面にくい込ませた状態で、基体ホルダ118に円筒状基体108、下補助基体107、上補助基体112を設置する。

(もっと読む)

トレーサビリティが表示されたPBNオーバーコート製品およびPBN製品に対するトレーサビリティ表示方法

【課題】PBN製品に適用可能な新規有用なトレーサビリティ表示手法を提供する。

【解決手段】少なくとも表面2がPBNからなる本体1を製造した後、該本体表面の任意箇所に純化黒鉛でトレーサビリティ表示2を設け、該トレーサビリティ表示を含めた本体表面をPBNオーバーコート3で被覆して、PBNオーバーコート製品4が製造される。PBNオーバーコートの膜厚を700μm以下とすれば、本体表面に表示した製品シリアル番号を読み取るに十分な透明性を与えることができるので、トレーサビリティ表示手法として好適である。黒鉛はPBNの物性に悪影響を与えないので、これを用いて形成されるトレーサビリティ表示が本体PBN表面とPBNオーバーコートとの間に介在しても、PBN製品本来の機能や耐久性を損なわない。

(もっと読む)

プラズマCVD装置

【課題】長時間に亘って使用しても清掃などの手間をかけることなく安定した成膜条件を維持しつつ一度に多数の成膜を行う、簡単な構造のプラズマCVD装置を提供する。

【解決手段】プラズマCVD装置1は、真空チャンバ2内を真空排気する真空排気手段3と、成膜対象である基材を自転状態で保持する複数の自転保持部4と、複数の自転保持部4を自転保持部4の回転軸と軸心平行な公転軸Q回りに公転させる公転機構と、真空チャンバ2内に原料ガスを供給するガス供給部9と、真空チャンバ2内にプラズマを発生させるプラズマ発生電源10とを備える。公転テーブル5は、プラズマ発生電源10の一方極に接続された公転テーブル5Aと、プラズマ発生電源10の他方極に接続される公転テーブル5Bとであって、互いに異なる極性とされた公転テーブル5A上の基材と、公転テーブル5B上の基材との間にプラズマが発生可能とされている。

(もっと読む)

基材への親水性DLC膜の成膜方法と親水性DLC成膜基材

【課題】 水溶性溶剤との親水性に富み、耐摩擦性に優れ、塗料が短時間でロール表面に馴染じみ易く、塗りむらができにくく、塗り厚を均一にし易い親水性DLC膜の成膜方法と親水性DLC成膜基材を提供する。

【解決手段】 真空チャンバー内に基材をセットし、真空チャンバー内を常温かつ真空状態にし、基材の周辺にプラズマを発生させて、基材に負の高電圧パルスを印加することで基材表面をスパッタリングし、その後、DLCの原料ガスとO2を真空チャンバー内に供給して基材に親水性DLC膜を形成する。親水性DLC膜の形成前にO2含有層を形成したり、DLC膜を形成したりしてもよい。DLC膜の形成前にミキシング層を形成してもよい。基材の表面に親水性DLC膜を設けた。基材と親水性DLC膜との間に、O2含有層やDLC膜を設けてもよい。基材とDLC膜の間にミキシング層を設けてもよい。

(もっと読む)

プラズマCVD装置

【課題】多数の基材に対して一度に成膜を行う、絶縁膜の堆積に伴う動作の不安定をきたさず、長時間に亘って使用しても安定した成膜を行うプラズマCVD装置を提供する。

【解決手段】プラズマCVD装置1は、真空チャンバ2内を真空排気する真空排気手段3と、成膜対象である基材を自転状態で保持する複数の自転保持部4と、複数の自転保持部4を自転保持部4の回転軸と軸心平行な公転軸Q回りに公転させる公転機構と、真空チャンバ2内に原料ガスを供給するガス供給部9と、真空チャンバ2内にプラズマを発生させるプラズマ発生電源10とを備え、複数の自転保持部4の各々は、プラズマ発生電源10の一方極に接続された第1の群18と、プラズマ発生電源10の他方極に接続される第2の群19とに分けられ、互いに異なる極性とされた第1の群18の基材と、第2の群19の基材との間にプラズマが発生可能とされている。

(もっと読む)

真空処理方法

【課題】基体ホルダー外周面に残留したダストが円筒状補助基体と円筒状基体の端面間の隙間から飛散することを防ぐことができる真空処理方法を提供し、画像欠陥の原因となる電子写真感光体の球状突起を低減することにある。

【解決手段】真空処理方法であって、チャッキング部材の一部と円筒状補助基体の円筒状基体とは反対側の端面とが接触することによりチャッキング部材が円筒状補助基体を加圧し、円筒状補助基体が円筒状基体を押圧して両者の端面同士を密着させる工程と、円筒状基体と円筒状補助基体の端面同士が密着した状態で、搬送容器内を真空排気する排気工程とを有する。

(もっと読む)

樹脂ホースおよびその製造方法

【課題】 冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法を提供する。

【解決手段】 樹脂ホース8は、ポリアミド樹脂からなる円筒状の内層80と、内層80の径方向外側に積層されポリアミド樹脂からなる円筒状の外層82と、内層80と外層82との間に積層されSiNからなる中間層81と、を有する。樹脂ホースの製造方法は、モノシランおよび窒素を反応ガスとして内層80の外周面800をマイクロ波プラズマ処理することにより、外周面800に中間層81を形成する中間層形成工程と、中間層81の外周面に、ポリアミド樹脂を溶融押出成形することにより外層82を形成する外層形成工程と、を有する。

(もっと読む)

1 - 20 / 137

[ Back to top ]