Fターム[4K031CB14]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射材料−粉末材料 (3,144) | 粉末一般 (264) | 複数種の粒子からなる (201) | セラミック粒子を主成分とする (77)

Fターム[4K031CB14]に分類される特許

1 - 20 / 77

ピストンリング

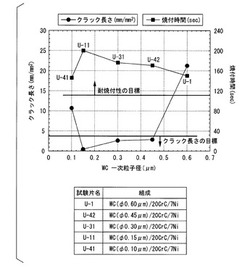

【課題】複層クロムめっきよりも優れた耐焼付性を有すると共に複層クロムめっきと同等以上の加工性を有する溶射皮膜を備えるピストンリングの提供。

【解決手段】硬質相として炭化タングステン及び炭化クロムを含有し、金属結合相としてニッケルを含有する溶射皮膜を備え、前記溶射皮膜は、炭化タングステンの平均粒子径をBET法で0.15μm以上、且つ、0.45μm以下の範囲で調整した硬質粒子を含む、造粒焼結法で作製された溶射粉末を、溶射することによって形成されていることを特徴とするピストンリング。

(もっと読む)

半導体製造装置用部材

【課題】成分汚染が生じ難く、それと共に半導体製造装置におけるパーティクルの発生を十分に減少させることのできる半導体製造装置用部材を提供する。

【解決手段】搬送アーム1の載置部材16にセラミックを溶射して溶射皮膜を形成し、この溶射皮膜にレーザービームを照射して、セラミック組成物を再溶融、再凝固させて変成させたセラミック再結晶物からなる高強度セラミック層5を形成し、半導体製造装置50における外的要因により、載置部材16から脱落する粒子を、半導体製造プロセスに影響を与えない程度に低減させる。

(もっと読む)

耐食性部材及びその製造方法

【課題】イットリアを主成分とする皮膜で被覆された部材であって、主に、半導体や液晶製造用等のプラズマ処理装置部材として用いることができ、緻密で表面が滑らかであり、プラズマ処理時にパーティクルや金属不純物の発生によって被処理品を汚染することがなく、かつ、強度及び耐久性に優れた耐食性部材及びその製造方法を提供する。

【解決手段】セラミックス又は金属からなる基材の少なくともプラズマ又は腐食性ガスに曝される部位の表面に、少なくとも1層の耐食膜が形成された耐食性部材において、前記耐食膜が、イットリアを主成分とし、タンタル又はニオブの少なくともいずれか1種を前記イットリアに対して五酸化物換算で0.02〜10mol%含有し、かつ、未溶融部が存在しないものとする。

(もっと読む)

耐食性や耐プラズマエロージョン性に優れるサーメット溶射用粉末材料およびその製造方法

【課題】比重の異なる酸化物系セラミックと重金属の粉末を物理的に混合してなるサーメット溶射用粉末材料を用いて溶射皮膜を形成すると、セラミックと金属とが不均等な状態で溶射皮膜中に分布するため、サーメット溶射皮膜としての機能を十分発揮することができない。

【解決手段】酸化物系セラミック粒子の表面に、無電解めっき法によってNiまたはNi−P、Ni−B合金のめっき膜を0.3〜5μmの厚さで被覆した非混合形サーメット粉末をつくり、このサーメット溶射用粉末材料を用いて溶射皮膜を形成することによって、該溶射皮膜を被成してなる部材の緻密性、密着性、耐摩耗性、耐プラズマ・エロージョン性などを向上させる。

(もっと読む)

スピネル粉末およびその製造方法、溶射膜の製造方法、ならびにガスセンサ素子の製造方法

【課題】溶射性に優れ、かつ、特異な形状を持つスピネル粉末およびその簡便な製造方法を提供し、ガスセンサ素子の保護皮膜形成用の溶射粉末等として、センサの特性バラツキ低減に寄与する製造方法を提供する。

【解決手段】粒状のスピネル粒子で覆われていることを特徴とするスピネル粉末。電融アルミナにマグネシア原料を混合後、焼成することにより得られる。

(もっと読む)

耐摩耗部材

【課題】本発明は、溶融材料をスリットから外部に吐出させるためのガイド部材を提供する。

【解決手段】本発明のガイド部材は、外部に溶融材料が吐出する境界のエッジ部に溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される。このガイド部材は、溶融材料の押し出し成形に使用するTダイに適しており、超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁である。

(もっと読む)

溶融ガラス塊成形用金型およびその製造方法

【課題】耐熱性、耐高温摩耗性、潤滑性、離型性等に優れた皮膜を被覆形成した溶融ガラス塊を成形するための成形用金型。

【解決手段】溶融ガラス塊と接触する成形用金型内表面に、直接またはアンダーコートを介して、粒径5〜60μmの、金属硼化物と残部がNiおよびWを必須成分とするNi基耐熱合金とからなる金属硼化物サーメット溶射材料を、大気プラズマ溶射法、減圧プラズマ溶射法、高速フレーム溶射法、爆発溶射法のうちから選ばれるいずれかの溶射法によって溶射し、膜厚50〜1000μmの金属硼化物サーメット溶射皮膜を被覆形成する溶融ガラス塊成形用金型の製造方法。

(もっと読む)

HVAF溶射用粉末及び溶射皮膜の形成方法

【課題】HVOF溶射で得られる皮膜と同等又はより優れた皮膜特性を有する溶射皮膜を形成することが可能な、HVAF溶射用途で使用される溶射用粉末、及びその溶射用粉末を用いた溶射皮膜の形成方法を提供する。

【解決手段】本発明の溶射用粉末は、HVAF溶射により溶射皮膜を形成する用途で使用される溶射用粉末であって、コバルト及びクロムの少なくともいずれか一種を含む金属と炭化タングステンを含んだ造粒−焼結サーメット粒子からなり、造粒−焼結サーメット粒子の平均径は1〜30μm以下、造粒−焼結サーメット粒子のセラミックスの含有量は60〜95質量%、造粒−焼結サーメット粒子を構成する一次粒子の平均粒子径が0.2〜6.0μm、造粒−焼結サーメット粒子を構成する金属一次粒子の個数平均径を同じ金属一次粒子の体積平均径で除することにより得られる値として定義する分散性の値は0.40以下の溶射用粉末である。

(もっと読む)

硼化物サーメット系溶射用粉末

【課題】 高硬度で耐摩耗性、耐食性、耐熱性に優れ、耐熱衝撃性および靭性よりも、メッキ浴として使用される亜鉛やアルミニウム等の溶融金属に対する耐食性をさらに向上させたサーメット溶射被膜を形成しうる溶射用粉末を提供する。

【解決手段】 重量比にて、B:8.0〜10.0%、Co:8.0〜12.0%、Cr:2.0〜10.0%、W:0.5〜7.0%を含み、残部Moと不可避的不純物から構成され、かつ、MoとBとの合計量が重量比にて75.0〜85.0%、CoとCrとWとの合計量が重量比にて10.5〜25.0%である複合粉末組成物からなることを特徴とする硼化物系サーメット溶射用粉末。

(もっと読む)

耐摩耗性の繊維強化複合材及びその製造方法

【課題】アンダーコート層、或いは、セラミックス粒子が食い込んだトップコート層を設けることなく、良好な接着強度を有する溶射皮膜が形成された耐摩耗性の繊維強化複合材及びその製造方法を提供する。

【解決手段】最外層に溶射皮膜層4を有する耐摩耗性の繊維強化複合材1であって、繊維強化プラスチック基材層2と、繊維強化プラスチック基材層2の表層に積層されたガラス繊維強化プラスチック層3と、ガラス繊維強化プラスチック層3の表層に溶射により被覆された溶射皮膜層4とを有する。

(もっと読む)

溶射皮膜

【課題】摺動部材の耐摩耗性を高めることができる、さらには、相手材の摩耗量をも軽減することができる溶射皮膜を提供する。

【解決手段】Cr3C2とNiCrとの混合粉末の溶射によって形成された溶射皮膜を、X線回折チャートにおける、Cr3C2の面指数(121)のピーク面積に対するCr2O3の面指数(012)のピーク面積の割合が2%以上16%以下となるようにする。

(もっと読む)

溶射用粉末及び溶射皮膜の形成方法

【課題】低温プロセス溶射により厚膜の溶射皮膜を効率的に形成することが可能な溶射用粉末を提供する。

【解決手段】本発明の溶射用粉末は、500〜5000N/mm2の押し込み硬さを有する金属を含んだ造粒−焼結サーメット粒子からなる。造粒−焼結サーメット粒子の平均径は30μm以下である。造粒−焼結サーメット粒子中の一次粒子の平均径は6μm以下である。造粒−焼結サーメット粒子の圧縮強度は100〜600MPaである。造粒−焼結サーメット粒子中に含まれる金属は、コバルト、ニッケル、鉄、アルミニウム、銅及び銀の少なくとも一種を含むことが好ましい。溶射用粉末は、作動ガスとして窒素ガスを用いたコールドスプレー用途のような低温プロセス溶射用途で使用される。

(もっと読む)

保護コーティングを施工するための組成及び方法

【課題】高温及び浸食環境に曝される基材に耐浸食性保護コーティングを施工するための組成、システム、及び方法を提供すること。

【解決手段】コーティング(12)組成は、5ミクロン未満の平均粒度の金属炭化物相を有するサーメット材料を含む。コーティング(12)は、約5ミクロン未満の平均表面粗さを有する。基材にコーティング(12)を施工するシステム(10)は、高速酸素燃料又は高速空気燃料システムと共に用いるよう構成された溶射ガン(16)を含む。システム(10)は更に、溶射ガン(16)に供給されたサーメット材料を含み、該サーメット材料は、約5ミクロン以下の平均粒度を有する少なくとも約34重量%の金属炭化物相を含む。金属炭化物相は、水、アルコール、有機可燃性液体、又は有機不燃性液体からなる群から選択された液体中に分散される。

(もっと読む)

少なくとも1つのプラットフォームを有しているタービンブレード又はタービン羽根を再仕上げするための方法

摩耗性組成物及びその製造方法

第2の成分Bと機械的に混合された第1の成分Aを有する溶射粉末であって、第1の成分Aが、金属若しくは金属複合材料、好ましくは、Ni−Cr−Alで被覆されたABN、Ni−Cr−Alで被覆されたHBN、有機結合剤を含むNi−Cr−Alで被覆された凝集六方晶系窒化ホウ素粉末、無機結合剤を含むNi−Cr−Al凝集六方晶系窒化ホウ素粉末、MがNi、Co、Feのうちの少なくとも1つであるMCrAlY型粉末のうちの少なくとも1つであり、成分Bが、ニッケル、ニッケル合金、ニッケルクロム合金、ニッケルクロムアルミニウム合金、ニッケルアルミニウム合金、コバルト及びコバルト合金のうちの少なくとも1つで被覆されたポリマーである、溶射粉末。その結果は、4相混合物とする4つのはっきりと異なる相の溶射粉末である。  (もっと読む)

(もっと読む)

大気圧でのレーザ補助プラズマコーティング方法及びそれを用いて施されたコーティングを有する超合金基板

【課題】費用のかかる真空及び機器要件なしで、EBPVDによって生じるコーティングと構造的に類似したコーティングを作製することができる製造法を提供する。

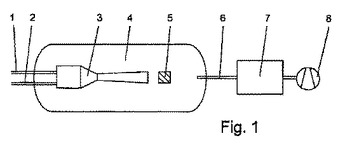

【解決手段】大気圧でのレーザ補助プラズマコーティング方法は、プラズマ、少なくとも1つのターゲット、少なくとも1つのレーザ、及び超合金基板を提供するステップと、ターゲットに向けてレーザを操作可能に指向させてターゲットから原子粒子を遊離させ、原子粒子をプラズマに投入するステップと、プラズマを用いて超合金基板上に原子粒子を堆積させて、約0.5ミクロン〜約60ミクロンのカラム幅と、約0%〜約9%のカラム内多孔率とを有するサーマルバリアコーティングを作製するステップとを含む。

(もっと読む)

溶射用粉末及び溶射皮膜の形成方法

【課題】硬度及び耐摩耗性に優れた溶射皮膜を形成するのに適した溶射用粉末を提供する。

【解決手段】本発明の溶射用粉末は、造粒−焼結サーメット粒子からなる。造粒−焼結サーメット粒子の平均粒子径は5〜25μmである。造粒−焼結粒子は50MPa以上の圧縮強度を有する。150グラムの溶射用粉末をスポット溶射したときに得られる溶射皮膜の最大厚さを同溶射皮膜の輪郭線上に両端を有する線分の長さのうち最大のもので除することにより得られる値として定義する造粒−焼結サーメット粒子の直進性の値は0.25以上である。造粒−焼結サーメット粒子の平均アスペクト比は、好ましくは1.25以下である。溶射用粉末は、好ましくは高速フレーム溶射又はコールドスプレー溶射により溶射皮膜を形成する用途で使用される。

(もっと読む)

金属マトリックス複合材の製造方法

少なくとも1つの金属成分を有する金属マトリックス(201,211)と、該金属マトリックス(201,211)内に配置される少なくとも1つの補強成分(202)とを含んだ金属マトリックス複合材(200,210)の製造方法において、前記成分の少なくとも1つを熱噴射方法により基板(5)上に噴射し、その際少なくとも1つの補強成分として、ナノチューブ(202)、ナノファイバー、グラフェン、フラーレン、フレーク、またはダイヤモンドの形態の炭素を使用することを提案する。さらに、対応する材料、特に被膜の形態の材料、および、この種の材料の使用方法を提案する。  (もっと読む)

(もっと読む)

溶射膜及びその製造方法

【課題】ハロゲン系腐食性ガス及びこれらのプラズマに対する耐食性と導電性とを兼ね備えた溶射膜及びその製造方法を提供する。

【解決手段】本発明の溶射膜は、酸化イットリウムと、導電性物質とを含有し、この導電性物質の含有率は4.0体積%以上かつ12.0体積%以下であり、この導電性物質は、イットリウム、ケイ素、アルミニウムの群から選択された1種または2種以上であり、粒界に偏析して網目状構造を形成している。

(もっと読む)

皮膜材料

【課題】相転移といった問題を抱えず、熱伝導率がジルコニアのそれよりも小さい、新規の皮膜材料を提供する。

【解決手段】低熱伝導性化合物の探索方法は、誘電率の基準値を定め、該基準値以上の誘電率を有する化合物を選ぶことによる1000℃における熱伝導率が2.2W/mK以下である。皮膜材料に誘電率が高い化合物を用いることで、耐剥離性の低熱伝導性の皮膜が実現される。

(もっと読む)

1 - 20 / 77

[ Back to top ]