Fターム[4K031DA04]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射法 (1,211) | 電気式ガス溶射法 (813) | プラズマジェット式 (567)

Fターム[4K031DA04]に分類される特許

121 - 140 / 567

単層ボンドコート及びその施工方法

【課題】ガスタービンエンジンの金属基板に施工される単層ボンドコート及びその施工方法を提供する。

【解決手段】金属部品の保護皮膜系50は、ガスタービンの1つの部品などの超合金金属基板40を含む。粒子の約90体積%が約10μm〜約100μmの範囲内にある粒度分布を有する均一粉末組成から溶射法で超合金金属基板に単層ボンドコート54を施工する。その範囲内の任意の10μm域内の粒子の割合は約20体積%を超えず且つその範囲内の任意の2つの隣接する10μm域内の粒子の割合の偏差は約8体積%を超えない。

(もっと読む)

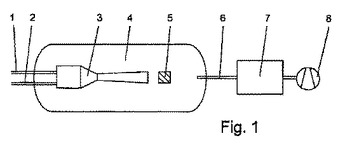

調整可能プラズマスプレーガン

【課題】調整可能プラズマスプレーガン装置(10)を提供すること。

【解決手段】 一実施形態では、調整可能プラズマスプレーガン装置(10)は、前方部分及び後方部分を有するプラズマスプレーガン本体(20)と、後方部分においてプラズマスプレーガン本体(20)に取り外し可能に取り付けるように構成された第1のカプラ(30)とを含み、第1のカプラ(30)が、後方部分においてプラズマスプレーガン本体(20)に取り外し可能に取り付けるように構成された第1の軸方向開口(33)を有する第1の部分(32)と、電極本体(40)又は第2のカプラ(50)の一方に取り外し可能に取り付けるように構成された第2の軸方向開口(35)を有する第2の部分(34)とを含む。

(もっと読む)

タービン燃焼部品上に保護コーティングを堆積する方法

【課題】下層のセラミック遮熱コーティングの有無に関わらず、ボンドコートなどの保護コーティングを超合金金属基材に高速大気プラズマ溶射(APS)するための方法を提供すること。

【解決手段】金属基材上にMCrAlY合金結合粒子(ここでMは鉄、コバルト、又はニッケルの少なくとも1つである)の施工は、例えば、400m/s〜700m/sの範囲内で、400m/s以上の粒子速度で維持される。金属基材上で得られるボンドコートが、約300〜約500μインチRaの表面粗さ、及び理論密度の90%以上の密度を有する。保護コーティングは、いずれかの好適なプロセスでボンドコートを覆って施工されるセラミック遮熱コーティングを含むことができる。

(もっと読む)

プラズマ溶射システム用のガス分配リング組立体

【課題】プラズマ溶射システム(102)用のガス分配リング(142)組立体(100)を提供する。

【解決手段】本リング組立体は、その内径(148)にガスを流すことのできる複数の開口部を備えたガス分配リング(142)を含む。本リング組立体はまた、ガス分配リング(142)とプラズマ溶射システム(102)の帯電出口(110)との間で該ガス分配リング(142)と軸方向に整列した別個の位置決めリング(144)を含む。

(もっと読む)

金属高温成型金型及びその製造方法

【課題】本発明は、優れた耐高温性及び耐衝撃性を有する金属高温成型金型及びその製造方法を提供することを目的とする。

【解決手段】本発明に係る金属高温成型金型は、キャビティーを有する金型基体と、前記金型基体のキャビティーの内表面に形成される、三酸化二クロム、二酸化ケイ素及び三酸化二アルミニウムからなるセラミック被覆層と、を備える。

(もっと読む)

焼結助剤を用いた耐環境コーティングの製造方法

【課題】ガスタービンエンジンに存在する高温水蒸気環境からCMCを保護するための耐環境コーティングを提供する。

【解決手段】少なくとも水と、ムライト、BSAS、又はムライト/BSAS混合物からなる主要遷移材料とを混ぜ合わせて遷移層スラリーを製造するステップと、遷移層スラリーをセラミック部品10に塗布するステップと、少なくとも水と、BSASからなる主要外部材料とを混ぜ合わせて外層スラリーを製造するステップと、外層スラリーを塗布された遷移層スラリーを有する部品に塗布するステップと、部品を焼結させて、少なくとも遷移層16及び外層18を有する耐環境バリアコーティングを製造するステップとからなり、遷移層スラリー又は外層スラリーの少なくとも1つはスラリー焼結助剤を有しており、遷移層はその0〜約30容量%の多孔率を有し、外層はその0〜約15容量%の多孔率を有する。

(もっと読む)

耐環境コーティングの表面粗度を向上させる方法及び表面粗度が向上した耐環境コーティングを有する部品

【課題】プラズマ溶射EBCの表面粗度を向上させる方法を提供する。

【解決手段】プラズマ溶射耐環境コーティングを有する部品10を用意するステップと、外層18修復スラリーを部品の耐環境コーティングに塗布するステップと、塗布された外層修復スラリーを有する耐環境コーティングを乾燥させるステップと、部品を焼結させて、向上した表面粗度を有する部品を製造するステップとからなり、外層修復スラリーは、水と、BSASからなる主要外部材料と、希土類硝酸塩、希土類酢酸塩、希土類塩化物、希土類酸化物、リン酸アンモニウム、リン酸、ポリビニルホスホン酸、及びそれらの組み合わせからなる群から選択されるスラリー焼結助剤とからなる。

(もっと読む)

装飾部材およびその製造方法

【課題】金属製の基板に、暗色の物質によって、光反射率の高い粉末を固定させた装飾部材、およびその製造方法を提供すること。

【解決手段】装飾部材900は、金属製の基板500と、前記基板上に形成された暗色の下地層350と、前記下地層に散在された光反射率の高い粉末450と、を有する。その製造方法は、前記金属製の基板500の表面に光反射率の高い粉末の投射を位置を移動しながら行うステップと、前記移動しながら前記粉末を投射する領域に隣接する領域に、暗色の物質を溶射するステップと前記暗色の物質により前記粉末を固定するステップとを有する。

(もっと読む)

溶射被膜を有する摺動部材およびその製造方法

本発明は内燃機関用の摺動部材に関する。摺動部材は、基材と、以下の成分比率を含む粉末を溶射することによって形成可能な被膜とを備える。

クロム(Cr):55〜75wt%、

ケイ素(Si):3〜10wt%、

ニッケル(Ni):18〜35wt%、

モリブデン(Mo):0.1〜2wt%、

カーボン(C):0.1〜3wt%、

ホウ素(B):0.5〜2wt%および

鉄(Fe):0〜3wt%。  (もっと読む)

(もっと読む)

硼化物系サーメット溶射用粉末

【課題】硬度、耐摩耗性、耐熱衝撃性、耐酸化性、耐熱性だけでなく、耐溶融金属腐食性および耐酸性を十分に向上させた溶射被膜を形成するための硼化物系サーメット溶射用粉末を提供する。

【解決手段】本発明の硼化物系サーメット溶射用粉末は、質量比にて、B:5.0〜8.0%、Ni:15.0〜30.0%、Cr:5.0〜12.0%、W:5.0〜12.0%を含み、残部Moと不可避的不純物から構成される複合粉末組成物からなることを特徴とする。

(もっと読む)

溶射膜の形成方法

【課題】成膜対象面に原料粉末を溶射させる際、原料粉末を成膜対象面への付着に寄与する液相部分は、割合を減らして残し、固相部分の割合を増やすように成膜することで、高熱伝導性を確保する。

【解決手段】原料粉末Pを分級して、成膜対象面に溶射する際、成膜対象面到達時に固相のままの大粒径粉末Pbと完全溶融の小粒径粉末Psとを交互に溶射することで、小粒径粉末Psが固化する前に、大粒径粉末Pbが成膜対象面に着くように溶射タイミングを制御するようにする。成膜されるセラミック膜10は、固相状態の大粒径粉末Pbを、液相状態(溶融状態)の小粒径粉末Psをバインダとして、固相部10Sp(略50〜90%、望ましくは70〜80%)と液相部10Lp(略10〜50%、望ましくは20〜30%)として固化される。

(もっと読む)

薄板金属基材上に金属ガラス溶射被膜層が形成された複合材料及びその製造方法

【課題】非常に薄い金属基材が破壊されずに、その表面に緻密な金属溶射被膜層が強固に形成された複合材料を提供する。

【解決手段】 溶射によって、金属ガラス粉体の少なくとも一部が過冷却液体状態にまで加熱されて300m/s以上の粒子速度で金属基材表面に凝固及び積層して溶射被膜層を形成することにより、厚みが5〜300μmの金属基材の表面に、金属基材が破壊されることなく、貫通孔(ピンホール)のない金属ガラス溶射被膜層が形成された金属ガラス複合材料が得られる。前記金属ガラスの過冷却液体温度領域△Txは30℃以上でガラス遷移温度Tgが500℃以下である。金属ガラス溶射被膜層をさらに過冷却液体状態で加圧処理することにより、密着性、緻密性、均質性を改善することもできる。

(もっと読む)

耐熱部材およびガスタービン用高温部品

【課題】ガスタービン用高温部品などの耐熱部材であって、低品位燃料を用いるなど腐食環境での使用に対する耐久性,信頼性を有するものを提供する。

【解決手段】Ni,CoまたはFeを主成分とする合金基材と、結合層を介して前記基材の表面に形成された遮熱コーティングを有し、当該遮熱コーティングは、セラミックスからなる多孔質の遮熱層と耐食性の環境遮蔽層を有するものであって、環境遮蔽層,遮熱層の間には環境遮蔽層の一部が遮熱層に含浸した含浸層を有する。特に、遮熱層は多孔質のジルコニア層からなり、環境遮蔽層は主成分がシリカからなる層であって、環境遮蔽層の一部が多孔質のジルコニア層の気孔内に含浸している。その結果、高耐食性かつ耐熱性に優れた耐熱部材を実現した。

(もっと読む)

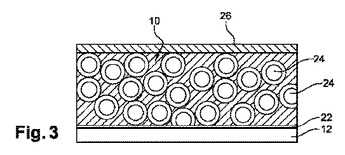

タービンエンジン部品用の断熱被膜およびその製造方法

特にタービンエンジン部品(12)用の断熱被覆であって、断熱被覆は、部品(12)の表面に溶射によって付着され、ニッケルまたはコバルト系金属合金内に分散された中空セラミックマイクロビーズを少なくとも80容積%含み、断熱被覆を金属合金接着層(22)上に付着し、腐食もしくは摩擦摩耗から保護する層(26)または熱放射を反射する反射層で覆うことができる。  (もっと読む)

(もっと読む)

放電用電極、及び該放電用電極の製造方法

【課題】大気圧プラズマ放電処理の際の、電極表面の誘電体層の劣化や不均一放電、及び回路全体のインピーダンスが高くなることを防ぐことのできる放電用電極を提供すること。

【解決手段】本発明の放電用電極は、対向する二つの電極を備え、これら電極には、対向側表面に誘電体層が形成され、前記各誘電体層の一方が体積抵抗率1011Ωcm以下であることを特徴とする。

(もっと読む)

溶射皮膜形成装置及びワイヤ供給方法

【課題】ワイヤとコンタクトチップとの接点を多くできプラズマアークの安定化を図ると共にコンタクトチップの寿命を延ばす。

【解決手段】本発明の溶射皮膜形成装置では、ワイヤ3を繰り返しとなる湾曲形状とし且つその湾曲をコンタクトチップ15に形成されたワイヤ送給孔21の内壁に少なくとも3点以上接触するように成形した上で、その湾曲形状としたワイヤ3をコンタクトチップ15に送給するようにする。ワイヤ送給孔21にワイヤ3を3点以上接触させることで、ワイヤ3とコンタクトチップ15との接点が増えることにより、前記ワイヤ3への給電状態が安定し、プラズマアークを安定して発生させることができる。

(もっと読む)

溶射皮膜形成装置及びワイヤへの給電方法

【課題】ワイヤとコンタクトチップとの接点を多くできプラズマアークの安定化を図ると共にコンタクトチップの寿命を延ばす。

【解決手段】溶射皮膜装置で使用するコンタクトチップ18を、本体部18Bと、この本体部18Bの軸方向に貫通するワイヤ送給孔22と、このワイヤ送給孔22に収容されてワイヤ3と接触する導電性を有した複数個の給電部材23と、により構成する。ワイヤ3に複数個の給電部材23を接触させることで、ワイヤ3とコンタクトチップ18との接点を複数設け、ワイヤ3への給電状態を安定化させる。

(もっと読む)

金属マトリックス複合材の製造方法

少なくとも1つの金属成分を有する金属マトリックス(201,211)と、該金属マトリックス(201,211)内に配置される少なくとも1つの補強成分(202)とを含んだ金属マトリックス複合材(200,210)の製造方法において、前記成分の少なくとも1つを熱噴射方法により基板(5)上に噴射し、その際少なくとも1つの補強成分として、ナノチューブ(202)、ナノファイバー、グラフェン、フラーレン、フレーク、またはダイヤモンドの形態の炭素を使用することを提案する。さらに、対応する材料、特に被膜の形態の材料、および、この種の材料の使用方法を提案する。  (もっと読む)

(もっと読む)

鉄系溶射被膜

【課題】高い負荷環境においても十分な耐久性(耐剥離性)に加えて、優れた耐摩耗性と耐スカッフ性を兼ね備え、例えば、高出力エンジンのライナレスシリンダーブロックのボア内面に適用するに十分な性能を発揮する鉄系溶射被膜を提供する。

【解決手段】アルミニウム合金製母材の表面を被覆するための鉄系溶射被膜に含まれる炭素量(C)を0.3〜0.4質量%、珪素量(Si)を0.2〜0.5質量%、マンガン量(Mn)を0.3〜1.5質量%、クロム量(Cr)及び/又はモリブデン量(Mo)を合計で0.5質量%以下とし、好ましくは被膜硬度をHV250〜500とする。

(もっと読む)

締結具およびその製造方法

【課題】防錆用溶射皮膜が形成された被締結体の締結において、所定の締め付けトルクで締め付けた際に要求される軸力を得ることが可能な締結具の提供。

【解決手段】防錆用溶射皮膜101b,102b,103bが形成された被締結体100の締結に使用される締結具であって、頭部1aおよびねじ部1cを含む全面に防錆用溶射皮膜10が形成されたボルト1と、被締結体100を挟んでボルト1のねじ部1cに締め付けられるナットであり、ねじ部1cと被締結体100側の接触面(座面2b)とを除く全面に防錆用溶射皮膜20が形成されたナット2と、ボルト1の頭部1aまたはナット2と被締結体100との間に配置されるワッシャであり、被締結体100側の接触面3a,4aを除く全面に防錆用溶射皮膜30,40が形成されたワッシャ3,4とを含む締結具である。

(もっと読む)

121 - 140 / 567

[ Back to top ]