Fターム[4K031EA01]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射に係る操作、制御 (844) | 溶射ガンの配置、その移動操作、制御 (204)

Fターム[4K031EA01]に分類される特許

1 - 20 / 204

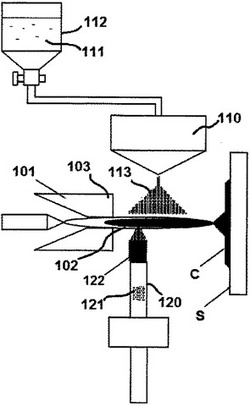

粉末及び溶液前駆体原料を用いてプラズマ溶射によって複合多層及び傾斜被膜を生成する、改善されたハイブリッド方法論

【課題】多様な用途に対応するために、層状被膜を形成するために逐次的に又は複合被膜若しくは連続傾斜被膜を形成するために同時にナノ構造層及びミクロ構造層を堆積させる被膜組成及びミクロ構造の制御を可能にする方法を提供する。

【解決手段】a)ミクロサイズ粒子を含む粉末原料をプラズマ溶射プルーム中に噴射する工程;及びb)液体前駆体溶液を含む液体原料を該プラズマ溶射プルーム中に噴射する工程を含み、該粉末原料の噴射及び該液体原料の噴射は独立に制御可能である、プラズマ溶射銃における粉末原料及び溶液前駆体原料の同時供給を用いて複合プラズマ溶射被膜を生成する方法が開示される。この新規方法を使用して生成される熱遮蔽被膜は、従来の空気プラズマ溶射被膜と比較して2倍の寿命を実証した。

(もっと読む)

製鉄設備用ロールの製造方法

【課題】耐摩耗性や靭性に優れる他、皮膜の長寿命化に優れる製鉄設備用ロールを提供する。

【解決手段】ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射して製鉄設備用ロールを製造する際に、η相の含有率が10質量%以下であるWC−Co溶射材料を、フレーム温度を3000℃以下としかつ、粒子速度を300m/s以上とする高速フレーム溶射法によってWC−Co溶射皮膜を被覆成形するロールの製造方法。

(もっと読む)

バルブ用金属製弁箱への防食被膜の形成方法および装置

【課題】バルブ用金属製弁箱の外面に防食被膜を溶射により均一かつ能率的に形成することができ、しかも、作業環境が良好で、未付着の溶射材の回収が確実に行える、バルブ用金属製弁箱への防食被膜の形成装置を提供する。

【解決手段】両端部に受口が形成され、中央部に弁棒取付用フランジが形成されているバルブ用金属製弁箱29の外面に、防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の弁箱固定手段と、溶射ガン10が取り付けられたロボット9と、開閉扉12を有し、ロボット9とターンテーブル1の一部を、少なくとも1つの前記弁箱固定手段とともに遮蔽する集塵ブース11とからなり、ロボット9は、集塵ブース11内のバルブ用金属製弁箱29の外面に向けて、溶射ガン10から溶射材を溶射する。

(もっと読む)

金属異形管への防食被膜の形成方法

【課題】金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供する。

【解決手段】溶射ガンが取り付けられた溶射ロボット9の前記溶射ガンを、金属異形管6に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を金属異形管6の外面に向けて溶射して、一回目の溶射を完了し、この後、金属異形管6を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、金属異形管6の外面に防食被膜を形成するに際して、金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら金属異形管6の1本の溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行う。

(もっと読む)

金属異形管への防食被膜の形成装置

【課題】金属異形管の外面への亜鉛等からなる防食被膜の形成および封孔処理を、優れた作業環境のもとで容易に自動的かつ高能率で、しかも、連続して行うことが可能な、金属異形管への防食被膜の形成装置を提供する。

【解決手段】 金属異形管6の外面に防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の金属異形管把持手段と、溶射ガンが取り付けられた溶射ロボット9と、溶射ロボット9とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する、搬入用開閉扉12を有する集塵ブース11と、塗装ガンが取り付けられた塗装ロボット13と、塗装ロボット13とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する、搬出用開閉扉15を有する塗装ブース14とからなり、集塵ブース11と塗装ブース15とは、移動用開閉扉16を介して連通している。

(もっと読む)

アーク溶線式溶射装置

【課題】直流電源でも交流電源でも使用可能な電気式のものであって、電極の消耗や溶損が避けられ、溶射材料として安価な線材が使用できて、構造が簡単で大型な冷却装置も必要ではない溶射装置を提供すること。

【解決手段】ノズル11内の作動ガス通路12に、電極13と、導電材料によって形成されて、作動ガス通路12内に順次送り込まれる溶射線材14の先端とを臨ませるとともに、これらの電極13及び溶射線材14との間に通電することにより、これらの間に発生させたアーク15によって、溶射線材14の先端を溶融し、この溶融された前記溶射線材14の先端を、作動ガス通路12内を送り込まれて来る作動ガスによって溶滴14aにしながら、ノズル11から噴射させるようにしたこと。

(もっと読む)

金属異形管への防食被膜の形成装置

【課題】金属異形管の外面に亜鉛等からなる防食被膜を、優れた作業環境の下で容易に自動的かつ高能率で形成することが可能な、金属異形管への防食被膜の形成装置を提供する。

【解決手段】金属異形管6の外面に防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の金属異形管把持手段と、溶射ガン10が取り付けられたロボット9と、開閉扉12を有し、ロボット9とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する集塵ブース11とからなり、ロボット9は、集塵ブース11内の金属異形管の外面に向けて、溶射ガン10から溶射材を溶射する。

(もっと読む)

溶射装置

【課題】原料粉体とキャリアガスとの混合物の良好な搬送性を確保しつつ、キャリアガス(酸素ガス)不足による原料粉体の燃焼不良の発生を防止できる溶射装置を提供する。

【解決手段】原料粉体10を貯蔵し当該原料粉体を払い出す払出口21を有する貯蔵手段20と、加圧されたキャリアガスの流れにより払出口21から原料粉体10を吸入し、キャリアガスと原料粉体とを混合し混合物とするエジェクター30と、エジェクター30により生成された前記混合物を噴射する噴射手段40とを備え、前記混合物を噴射し燃焼させて耐火組成物を形成する溶射装置において、エジェクター30及びそれより下流側の流路のうち、エジェクター30の吐出導管33のストレート部以外の位置から補填用のキャリアガスを吹き込むガス吹込み手段A,Bを設けた。

(もっと読む)

稠密層を製作するためのアーク溶射方法

【課題】基体上に稠密層を製作するためのアーク溶射方法の提供。

【解決手段】電圧を2つの導電性溶射ワイヤ2に印加して、アーク6を溶射ワイヤ2間に発生させる。それにより、融液8を、溶射ワイヤ2から融解領域7で形成し、その融液8を流体4によって作用させる。その流体4により融液8を基体10まで搬送し、そこに融液8を付着させて層18を形成される。その際、酸化可能な粒子11を融液8に供給し、基体10上に融液8と共に付着させて、溶射の終了の後に、その酸化可能な粒子11を少なくとも部分的に酸化させ、層18を緻密化する。

(もっと読む)

噴射装置の付着位置補正方法、溶射方法、タービン翼の製造方法、及び加工方法

【課題】ターゲット部材に対して噴射材を吹き付ける噴射装置について、作業者の力量や噴射装置を動作させるプログラムの違いによらず、短時間且つ高い精度でその付着位置を補正する手段を提供する。

【解決手段】本発明に係る噴射装置の付着位置補正方法は、ターゲットプレート及び溶射ガン12の一方を他方に対して相対移動させることにより対向させる工程と、目標位置22に向かって溶射ガン12から噴射材を吹き付ける工程と、付着位置23から目標位置22までの射芯ズレ量を計測する工程と、射芯ズレ量及び離間距離に基づいて、ターゲットプレートに対して噴射材が垂直に吹き付けられるように溶射ガン12の角度補正量θを算出する工程と、溶射ガン12とターゲットプレートとの相対的な位置関係を、角度補正量θ及び射芯ズレ量の分だけ変更する工程と、を含むものである。

(もっと読む)

プラズマ溶射装置

【課題】溶射材料として、金属などの導電性ワイヤーと、セラミックなどの粉体とを使用できるようにする。

【解決手段】陰極2を有する陰極ノズル3の軸上に、放出口11a,15a,19aを有する複数の外套11,15,19を、絶縁物4,12,16を介して直列に連設し、その先頭の外套19を、金属などの導電性ワイヤーが供給される導電性ワイヤー溶射外套とし、その他の外套を粉体溶射用外套とし、前記粉体溶射用外套と前記導電性ワイヤー溶射用外套を着脱可能に連結するとともに、セラミックスなどの粉体を供給する粉体供給手段28を設ける。

(もっと読む)

遮熱コーティングの部分補修方法

【課題】耐剥離性の高い補修皮膜を形成する遮熱コーティングの部分補修方法を提供することを目的とする。

【解決手段】遮熱コーティングの部分補修方法は、耐熱合金基材1上に金属結合層2と、ジルコニアを主とするセラミックス層3とが順に形成された部材の前記セラミックス層3の損傷部に、ジルコニアを主とする溶射材を溶射して補修皮膜9を形成する補修皮膜形成工程と、補修皮膜9の周辺のレーザビームの通路となり得る前記セラミックス層3の表面を、レーザ反射能を有する反射材で被覆した後、補修皮膜9の表面にレーザビームを所定条件で照射し、補修皮膜9に縦割れ11を形成する縦割れ形成工程と、を備える。

(もっと読む)

異種金属の溶射方法および溶射機

【課題】異種金属を成分の偏りがない状態で鋳鉄管などの管の被溶射物に良好に溶射することができる異種金属の溶射方法および溶射機を提供する。

【解決手段】被溶射物Xである管を、その管軸心Oを中心に回転させながら、互いに種類の異なる異種金属を管の表面に溶射する異種金属の溶射方法であって、異種金属からなる2つの線材A、Bを、溶射機1に個別に設けられた各線材送出部3、4から被溶射物Xの被溶射面に向けて送り出す線材送出動作と、異種金属の溶融箇所に微粒子化用気体を供給する微粒子化用気体供給動作と、溶射形状が楕円となるように形状制御用気体供給部5から気体を供給する形状制御用気体供給動作とを並行して行い、前記線材送出動作において、前記線材A、Bを、これらの線材A、Bの接触箇所で、管軸心Oに対して略直交する方向に並んだ状態で接触させる。

(もっと読む)

コーティング経路生成の方法および装置

【課題】構成要素をコーティングするためのスプレーガンの動作経路の生成の改良された方法を提供する。

【解決手段】コーティング経路生成の方法は、表面形状の不確かなデータを分析する能力、CADデータに基づくドラフトロボット経路の作成、実際的なロボット動作を伴うオフラインのコーティング厚さシミュレーション、シミュレートされた厚さ分布の分析、およびそれに続く構成要素全体が所望の厚さ許容差を達するための初期経路の反復調整に基づく。

(もっと読む)

真空装置用部品および、それを備えた成膜装置

【課題】基材に溶射皮膜を設けた真空装置用部品において、膜剥がれ、微小パーティクルの発生を低減した真空装置用部品を溶射皮膜溶射皮膜提供する。

【解決手段】基材1と前記基材の上に設けられた溶射皮膜3とを有する真空装置用部品において、前記溶射皮膜は、高融点金属粒子またはセラミック粒子の少なくとも一種と、アルミニウム粒子を用いて形成し、前記溶射皮膜が、金属溶融膜膜片5と、粒子6と、空隙7とを有し、空隙率が12%以上40%以下である。

(もっと読む)

溶射方法

【課題】被加工物の品質向上を図るべく、エアノズルの噴出し口近傍に付着する溶射粒子を低減しつつ、溶融直後の溶射粒子の熱による、被加工物の熱変形の発生を防止することができる溶射方法を提供することを課題とする。

【解決手段】溶射ガン2は、ワイヤー粗材50の先端部を中心として回転可能に構成されつつ、被加工物100の筒状部100A内を同軸上に往復移動可能に構成され、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2がアーク放電を開始し、その後溶射ガン2が筒状部100A内を往復移動することで、筒状部100Aの内周面100aに溶射を行う被膜形成工程201と、被膜形成工程201の完了後、アーク放電を開始することなく、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2が筒状部100A内を往復移動する冷却・清掃工程202と、を備える。

(もっと読む)

高力ボルト摩擦接合用スプライスプレート

【課題】摩擦抵抗を確実に高めるために必要な、スプライスプレートの摩擦接合面に施す溶射層の構成要件を明確にし、高力ボルト摩擦接合の接合強度及び寿命を高いレベルで安定させることができるようにすること。

【解決手段】摩擦接合面に金属溶射による溶射層2を形成した高力ボルト摩擦接合用スプライスプレート1において、溶射層2の表面から溶射層2の内部に向かって150±25μmの位置までの部分(表面側溶射層2a)の気孔率を10%以上30%以下とし、かつ、溶射層2の表面から溶射層の内部に向かって150±25μmの位置からスプライスプレート母材3と溶射層2との界面までの部分(界面側溶射層2b)の気孔率を5%以上10%未満とした。

(もっと読む)

プラズマ溶射装置

【課題】溶滴となった粒子表面の酸化を低減することで、酸化物が少ない溶射皮膜を形成することが可能なプラズマ溶射装置の提供。

【解決手段】陰極40の外周に一次ガス通路11を形成して陰極40の先端部を覆う一次ガスノズル10と、一次ガスノズル10の外側に配置されて二次ガス通路21を形成する二次ガスノズル20と、一次ガスノズル10と二次ガスノズル20との間に、プラズマフレームFの外周部にプラズマフレームFの熱を受けて高温のガス噴射とするための三次ガスを噴射する三次ガス通路31を形成する三次ガスノズル30とを備える。

(もっと読む)

プラズマ溶射装置

【課題】ワイヤが二次ガスノズルのノズル口の近傍に供給される場合に、ワイヤが本来的に有しているゆがみ癖に関わらず、ワイヤにその弾性限界を超えた二次曲げを行う二次曲げ案内部材を設けることなく、ワイヤ送りを安定させることが可能な小型のプラズマ溶射装置の提供。

【解決手段】陰極40の外周に一次ガス通路11を形成して陰極40の先端部を覆う一次ガスノズル10と、一次ガスノズル10の外側に配置されて二次ガス通路21を形成する二次ガスノズル20と、二次ガスノズル20のノズル口22の近傍へ溶射用のワイヤWを供給するワイヤ通路であり、プラズマフレームFの伸展方向に長い略長方形断面形状を有し、ワイヤWに弾性限界を超えない範囲の曲がりを与えるワイヤ通路50とを備える。

(もっと読む)

部品の溶射方法及び部品の溶射用器具

【課題】複雑な形状の部品であっても、簡単な手順で、効率良く溶射を行うことができる部品の溶射方法および部品の溶射用器具を提供する。

【解決手段】第1の保持部14を有する第1の器具11の上に複数の部品7、7、・・を並べて保持したうえで、各部品7に上側から溶射を行う。第1の保持部14に保持された各部品7の並びに対応した第2の保持部17、18を有する第2の器具16を、第2の保持部17、18が各部品に対応するように、第1の器具11の上方より各部品7に被せる。第1の器具11と第2の器具16とで各部品7を挟み込んで保持しながら、第1の器具11および第2の器具16の上下を共に反転して、第2の器具16の第2の保持部17、18で各部品を保持する。第1の器具11を各部品7の上方より取り除き、第2の器具16の第2の保持部17、18に並んだ各部品7に上側から溶射を行う。

(もっと読む)

1 - 20 / 204

[ Back to top ]