Fターム[4K031EA12]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射に係る操作、制御 (844) | その他 (78)

Fターム[4K031EA12]に分類される特許

1 - 20 / 78

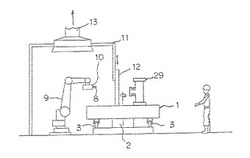

バルブ用金属製弁箱への防食被膜の形成方法および装置

【課題】バルブ用金属製弁箱の外面に防食被膜を溶射により均一かつ能率的に形成することができ、しかも、作業環境が良好で、未付着の溶射材の回収が確実に行える、バルブ用金属製弁箱への防食被膜の形成装置を提供する。

【解決手段】両端部に受口が形成され、中央部に弁棒取付用フランジが形成されているバルブ用金属製弁箱29の外面に、防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の弁箱固定手段と、溶射ガン10が取り付けられたロボット9と、開閉扉12を有し、ロボット9とターンテーブル1の一部を、少なくとも1つの前記弁箱固定手段とともに遮蔽する集塵ブース11とからなり、ロボット9は、集塵ブース11内のバルブ用金属製弁箱29の外面に向けて、溶射ガン10から溶射材を溶射する。

(もっと読む)

金属異形管への防食被膜の形成方法

【課題】金属異形管の外面に亜鉛等からなる溶射材を溶射ロボットにより溶射して、金属異形管の外面に、防食被膜を形成するに際して、複数本の同種の金属異形管への防食被膜の形成が容易かつ短時間に行える、金属異形管への防食被膜の形成方法を提供する。

【解決手段】溶射ガンが取り付けられた溶射ロボット9の前記溶射ガンを、金属異形管6に対して鉛直方向に移動させながら、前記溶射ガンから溶射材を金属異形管6の外面に向けて溶射して、一回目の溶射を完了し、この後、金属異形管6を鉛直軸を中心として回転させて、二回目の溶射を行うことを繰り返し行うことによって、金属異形管6の外面に防食被膜を形成するに際して、金属異形管の外面に適正な膜厚または付着量にて前記防食被膜が形成されるまでの作動をプログラムし、前記プログラムが完了したら金属異形管6の1本の溶射時間を積算し、以後、同種の金属異形管6に対して、前記プログラムにしたがって溶射を行う。

(もっと読む)

溶射装置

【課題】原料粉体とキャリアガスとの混合物の良好な搬送性を確保しつつ、キャリアガス(酸素ガス)不足による原料粉体の燃焼不良の発生を防止できる溶射装置を提供する。

【解決手段】原料粉体10を貯蔵し当該原料粉体を払い出す払出口21を有する貯蔵手段20と、加圧されたキャリアガスの流れにより払出口21から原料粉体10を吸入し、キャリアガスと原料粉体とを混合し混合物とするエジェクター30と、エジェクター30により生成された前記混合物を噴射する噴射手段40とを備え、前記混合物を噴射し燃焼させて耐火組成物を形成する溶射装置において、エジェクター30及びそれより下流側の流路のうち、エジェクター30の吐出導管33のストレート部以外の位置から補填用のキャリアガスを吹き込むガス吹込み手段A,Bを設けた。

(もっと読む)

自溶合金外面被覆管の製造方法及び自溶合金外面被覆管

【課題】 直線部及び曲部を有する金属管の外表面に破損がない良好な自溶合金皮膜が形成されてなる自溶合金外面被覆管を効率よく製造し得る自溶合金外面被覆管の製造方法を提供する。

【解決手段】 直線部及び曲部を有する金属管の外表面に、自溶合金を溶射し加熱再溶融処理を行って得た自溶合金皮膜を形成した自溶合金外面被覆管の製造方法であって、直線状の金属管の直線部となる箇所の外表面に自動自溶合金溶射機などを用いて自溶合金皮膜を形成する第1工程と、第1工程で自溶合金皮膜を形成した直線状の金属管を冷間で曲げ加工して曲部を形成する第2工程と、第2工程で曲げ加工した金属管の曲部の外表面に手作業などで自溶合金皮膜を形成する第3工程とを備える。

(もっと読む)

イオン伝導膜を製造するためのプラズマスプレー法

【課題】先行技術の諸問題を解決し且つ改善された品質を有するイオン伝導性の、特に酸素透過性の膜を製造することができる、プラズマスプレー法を提供すること。

【解決手段】イオン伝導性を有するイオン伝導膜を製造するためのプラズマスプレー法であって、この膜がプロセスチャンバー内で基材(10)上に層(11)として堆積され、出発材料(P)が、プロセスガス(G)を用いてプロセスビーム(2)の形で基材(10)表面にスプレーされ、この出発材料は、最大で10,000Paの低いプロセス圧力でプラズマに注入され、且つそこで部分的に又は完全に溶融される方法が提供される。酸素(O2;22)は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、スプレー中にプロセスチャンバー(12)に供給される。

(もっと読む)

耐食性アルミニウム合金部材、および、オープンラック式気化器の伝熱管またはヘッダー管

【課題】オープンラック式気化器(ORV)等に用いられた際に、耐食性、特に腐食環境下で長期にわたって使用可能な耐食性に優れる耐食性アルミニウム合金部材およびORVの伝熱管またはヘッダー管を提供する。

【解決手段】耐食性アルミニウム合金部材20は、アルミニウム合金からなる基材21と、基材の表面の少なくとも一部に被覆されたアルミニウム合金からなる厚さ250μm以上の犠牲陽極皮膜22とを備え、犠牲陽極皮膜22は、その最表面から深さ150μmまでの領域(表面側領域22B)において、その厚さ方向の断面における気孔23の面積率が5%以上15%以下、かつ、孔径5μm以上の粗大気孔23aの割合が70%以上であり、さらに、最表面から深さ150μmを超えて基材21との界面24までの領域(界面側領域22A)において、その厚さ方向の断面における気孔23の面積率が5%未満、かつ、粗大気孔23aの割合が60%以下である。

(もっと読む)

コーティング経路生成の方法および装置

【課題】構成要素をコーティングするためのスプレーガンの動作経路の生成の改良された方法を提供する。

【解決手段】コーティング経路生成の方法は、表面形状の不確かなデータを分析する能力、CADデータに基づくドラフトロボット経路の作成、実際的なロボット動作を伴うオフラインのコーティング厚さシミュレーション、シミュレートされた厚さ分布の分析、およびそれに続く構成要素全体が所望の厚さ許容差を達するための初期経路の反復調整に基づく。

(もっと読む)

薄い樹脂へ金属ガラスを溶射する方法、及び金属ガラス被膜を有する複合材料

【課題】非常に薄い樹脂基材を破壊することなく、その表面に金属ガラスの溶射被膜層を貫通孔なしで強固に密着形成する溶射方法を提供すること。

【解決手段】厚みが30μm〜1mmである樹脂基材の表面へ金属ガラスを貫通孔なしに溶射する方法であって、フレーム溶射またはプラズマ溶射によって、金属ガラス粉体の少なくとも一部を過冷却液体状態まで加熱して、該金属ガラス粉体を300m/s以上の粒子速度で樹脂基材表面に衝突させて、扁平した金属ガラス粉体を厚みが10μm〜500μmとなるまで積層することにより、アモルファス相の溶射被膜を形成する溶射工程を備え、前記溶射被膜は樹脂基材に対する高い密着性を有し、かつ、その表面粗さRaが10μm以下であることを特徴とする薄い樹脂へ金属ガラスを溶射する方法。

(もっと読む)

溶射用フラックス

【課題】溶射工程では材料が高温下で酸化状態に晒され材料が酸化されてしまうので、材料が本来有している機能が低下したり、気泡を内包したりする問題がある。本発明の課題は、(1)溶射皮膜の接合強度や性能を低下させない、(2)溶射後、封孔処理のための加熱や塗装処理を不要にする、(3)残留フラックスの除去工程を不要にすることにある。

【解決手段】アーク溶射ノズルに圧縮空気を吹き込むアーク溶射もしくはガス溶射ノズルに燃焼ガスを吹き込むガス溶射などの溶射方法において、気化装置に電解質を溶媒に溶解した液体フラックスを充填し、前記気化装置に前記圧縮空気もしくは前記燃焼ガスを吹き込んで前記液体フラックスを気化せしめて気化フラックスを生成し、該気化フラックスを前記アーク溶射ノズルもしくは前記ガス溶射ノズルに吹き込んで溶射する溶射方法である。

(もっと読む)

溶射粉の再利用方法、この方法を実行する設備、及びコーティング部材の製造方法

【課題】溶射粉の溶射でコーティング層が形成されたコーティング部材の製造コストを抑える。

【解決手段】フレーム溶射ガン71から対象物1に向かって溶射されたMCrAlY溶射粉のうちで対象物に付かなかったMCrAlY溶射粉と、プラズマ溶射ガン11から対象物1に向かって溶射されたYSZ溶射粉のうちで対象物に付かなかったYSZ溶射粉とを含む粉を回収粉として回収する回収装置30と、回収紛から目的の粒径範囲の回収紛を抽出する分級装置40と、回収粉を構成する各粒子の電気的性質の相違により、回収粉を、MCrAlY溶射粉を含む金属回収粉と、YSZ溶射粉を含むセラミックス回収粉とに分離する分離装置50と、を備える。分離装置50で得られた金属回収粉とセラミックス回収粉とのうち、少なくとも一方の回収粉を溶射粉として、新たな対象物に溶射する。

(もっと読む)

パルスデトネーション溶射装置及び溶射方法

【課題】コンパクトで、耐久性があり作業効率の高いパルスデトネーション溶射装置及び溶射方法を提供する。

【解決手段】本発明に係るパルスデトネーション溶射装置10は、一端が閉塞され他端が開口された燃焼筒11と、その燃焼筒の閉塞端部に燃料ガス供給手段13、酸素ガス供給手段14及び不活性ガス供給手段15と、供給された燃料ガスと酸素ガスの混合気に所定の運転周波数で点火を行う点火手段16と、その点火手段16の下流に溶射用の粉体を供給する粉体供給手段18とを有し、燃料ガスと酸素ガスは対向噴射され、不活性ガスは前記燃焼筒の閉塞端部に向けて噴射されるようになっている。

(もっと読む)

コーティング膜厚予測方法

【課題】簡単な方法で且つ短時間で膜厚予測計算式を作成することができ、溶射用成膜プログラム作成の効率化と設備稼働率を向上させることができる。

【解決手段】溶射ガン1とワークWとの溶射角度φ毎に溶射膜厚を測定する第1工程と、溶射ガン1とワークWとの溶射距離d毎に溶射膜厚を測定する第2工程と、溶射ガン1とワークWとの相対移動速度v毎に溶射膜厚を測定する第3工程と、溶射ガン1とワークWとの向き(ガン回転角度)毎に溶射膜厚を測定する第4工程と、第1工程から第4工程までのそれぞれの工程によって得られた測定値に基づいて重回帰分析により膜厚を予測する膜厚予測計算式を求める第5工程とを有している。

(もっと読む)

フランジシート面補修装置およびフランジシート面補修方法

【課題】補修現場において、製膜に寄与しなかった粉末材料(原料粉末)を回収し、製膜に寄与しなかった粉末材料が大気中に拡散するのを防止すること。

【解決手段】粉末材料を燃焼炎または不活性ガスとともに高速で吹き出させて、基板7の表面2に皮膜18を形成させるガンと、このガンの周囲を取り囲むようにして配置された隔壁12とを備えたフランジシート面補修装置であって、第1の空間24に、皮膜18の形成に寄与しなかった粉末材料の大部分が流れ込み、第2の空間26に、第2の隔壁22の先端22cから第3の隔壁23の側に漏れ出した、皮膜18の形成に寄与しなかった粉末材料、および第3の隔壁23の外側に存する大気が流れ込むように構成した。

(もっと読む)

溶射装置

【課題】溶射材料及び酸素の供給を確実に停止させる手段を含めた、より安全な逆火対策を施した溶射機本体から構成される溶射装置を提供する。

【解決手段】溶射機本体1から交換ホース2を通じてランスに溶射材料及び酸素を供給する溶射装置において、溶射機本体1の供給口122に接続する交換ホース2の接続端に掛止フランジ21を設け、前記供給口122前方の溶射機本体1の部位に前記掛止フランジ21が掛合するストッパ14を設けた溶射装置である。

(もっと読む)

層流プラズマ・ガン用のプラズマ流の囲い部材

プラズマ・ガン30用のプラズマ流遮蔽囲い部材10は、軸線方向長さ、プラズマ流の入口端部11及びプラズマ流の出口端部13を有する略管状の部材14を含む。囲い部材10は、プラズマ・ガン30に取り付けられるように適合される。プラズマ・ガン30のプラズマガス流を保護する、閉じ込める又は遮蔽する方法は、囲い部材10がプラズマガス流の少なくとも一部を実質的に囲むようにサイズ決め及び構成されるように、プラズマガス流の囲い部材10をプラズマ・ガン30に取り付けること20を含む。  (もっと読む)

(もっと読む)

長期防錆接合の構造体及びそれに用いるボルトの製造方法並びに施工方法

【課題】鋼材をボルト接合する際にリラクゼーションによる軸力減少を抑えつつ、長期防錆に優れた接合構造体及びそれに用いるボルトの製造方法の提供を目的とする。

また、ボルト締付けによる長期防錆膜の擦れキズを防止するための施工順序(施工方法)の提供を目的とする。

【解決手段】溶射膜を被覆した鋼材を溶融亜鉛めっきしたボルトにて接合した後に当該ボルトに溶射膜を被覆することを特徴とする。

(もっと読む)

溶射皮膜形成装置及びワイヤへの給電方法

【課題】ワイヤとコンタクトチップとの接点を多くできプラズマアークの安定化を図ると共にコンタクトチップの寿命を延ばす。

【解決手段】溶射皮膜装置で使用するコンタクトチップ18を、本体部18Bと、この本体部18Bの軸方向に貫通するワイヤ送給孔22と、このワイヤ送給孔22に収容されてワイヤ3と接触する導電性を有した複数個の給電部材23と、により構成する。ワイヤ3に複数個の給電部材23を接触させることで、ワイヤ3とコンタクトチップ18との接点を複数設け、ワイヤ3への給電状態を安定化させる。

(もっと読む)

溶射膜及びその製造方法

【課題】ハロゲン系腐食性ガス及びこれらのプラズマに対する耐食性と導電性とを兼ね備えた溶射膜及びその製造方法を提供する。

【解決手段】本発明の溶射膜は、酸化イットリウムと、導電性物質とを含有し、この導電性物質の含有率は4.0体積%以上かつ12.0体積%以下であり、この導電性物質は、イットリウム、ケイ素、アルミニウムの群から選択された1種または2種以上であり、粒界に偏析して網目状構造を形成している。

(もっと読む)

溶射皮膜形成装置及びワイヤへの給電方法

【課題】溶射の進行に合わせて送給されるワイヤに対するコンタクトチップの安定した接触状態を維持して通電状態を安定化すると共に電極寿命を延ばす。

【解決手段】旋回する溶射ガン2の中央にワイヤ3を溶射の進行に合わせて送給し、一対の電極間にプラズマを発生させ、そのプラズマによりガス噴出孔から噴射されるガスを燃焼させて前記ワイヤ3を溶融し、溶融した溶融金属を被溶射物に向けて噴射して溶射皮膜を形成する溶射皮膜形成装置。この溶射皮膜形成装置では、溶射ガン2の旋回による遠心力Fを受けてワイヤ3と接触する接触状態を維持し且つ導電性を有したコンタクトチップである金属ローラ15を一方の電極とし、前記ガス噴出孔近傍に設けた電極13を他方の電極とした。

(もっと読む)

溶射皮膜の膜厚管理方法

【課題】溶射皮膜の形成対象物に対して余計な加工を必要とせず、工程ごとに溶射皮膜の形成状態を確認することができる溶射皮膜の膜厚管理方法を提供する。

【解決手段】ボア孔3の孔径aおよび位置度Zaと、粗しボア孔3aの孔径bと、仕上げボーリング孔4aの位置度Zdと、仕上げホーニング孔4bの孔径eと、を測定し、仕上げボーリング孔4aの位置度Zdを考慮した仕上げホーニング孔4bの孔径eからボア孔3の位置度Zaを考慮したボア孔3の孔径aを減算して求めた第一の値(数式1中で求める値A)により溶射皮膜の下限膜厚Aを管理し、かつ、粗しボア孔3aの孔径bからボア孔3の孔径aを減算して求めた第二の値(b−a)に第一の値たる下限膜厚Aを加算して求めた第三の値(数式2で求める値B)により溶射皮膜の上限膜厚Bを管理する。

(もっと読む)

1 - 20 / 78

[ Back to top ]