Fターム[4K051AA01]の内容

炉の外套、ライニング、壁、天井 (3,668) | 炉の種類 (1,005) | 高炉 (113)

Fターム[4K051AA01]に分類される特許

61 - 80 / 113

不定形耐火物

【課題】炭化珪素を含有する不定形耐火物の欠点である酸化の進行に伴う耐火物の劣化を抑制し、もって長期間に渡って高い耐食性を有する不定形耐火物を提供する。

【解決手段】耐火組成物100質量%に対して、耐火性微粉として炭化珪素微粉を5〜35質量%含有し、かつチタニア微粉及び/又はクロミア微粉を総量で3〜20質量%含有することを特徴とする不定形耐火物。

(もっと読む)

耐火物のプロファイル測定方法及び耐火物の厚み測定方法

【課題】耐火物を内張りした溶融金属収容体における耐火物の残存厚みを測定可能とする耐火物のプロファイル測定方法および耐火物の厚み測定方法を得る。

【解決手段】耐火物を内張りした溶融金属収容体における前記耐火物のプロファイル測定方法であって、前記溶融金属収容体に溶融金属を収容した後、前記溶融金属を前記溶金属収容体より排出し、前記耐火物が赤熱している状態で前記耐火物およびその周囲に配置された基準点を含んで撮像し、該撮像は同一対象に対して撮影角度を異にした複数の画像を撮像するものであり、その画像データを取得して前記耐火物のプロファイルを算出する。

(もっと読む)

アルミナ−炭化ケイ素−炭素系クリンカー及びその製造方法

【課題】耐酸化性に優れ、酸化による耐食性の低下が有利に抑制されたアルミナ−炭化ケイ素−炭素系クリンカー及びその製造方法を提供すること。

【解決手段】シリカ−アルミナ源原料に対して、炭素源原料を、そこに含まれる炭素分の全量が該シリカ−アルミナ源原料中のシリカ分を化学量論的に全て炭化ケイ素とすることが可能な炭素量を超えるような量的割合において配合し、焼成することにより、アルミナ中に炭化ケイ素及び炭素が存在せしめられてなるアルミナ−炭化ケイ素−炭素系クリンカーとした。

(もっと読む)

不定形耐火物の耐爆裂性評価方法及び評価装置、溶融金属容器の内張り耐火物の形成方法、並びにプログラム

【課題】不定形耐火物の耐爆裂性を、煩雑な作業を伴わずに、定量的に正確に評価することができる方法を提供する。

【解決手段】不定形耐火物の耐爆裂性評価方法は、(a)不定形耐火物の成形体よりなる小型サンプルを作製する工程S13と、(b)作製した小型サンプルを加熱し、この加熱による小型サンプルの重さの減少量を測定する工程S14と、(c)その測定結果に基づいて、小型サンプル内における水分の移動のし易さを表すパラメータであって、加熱による小型サンプルの重さの減少量とは非線形の関係にある通水特性値kを求める工程S15とを有する。

(もっと読む)

ステーブの目地のシール方法及びシール用の固定板

【課題】冶金炉の炉体の冷却装置として用いるステーブの目地部分のシールを行なう際に、従来よりも容易に、低コストでシールを行なうことのできる、ステーブの目地のシール方法及びシール材を提供すること。

【解決手段】冶金炉の炉壁内側に複数のステーブを配設する際に、上下に配設されるステーブの間の目地を、シールロープ3aを用いてシールし、水平方向に隣接して配設されるステーブの間の目地を、折り曲げた鋼板からなる打ち込み材4bを目地に打ち込むことでシールし、下段のステーブの上部にシールロープ4aを置き、シールロープ4aの上に固定板6を設置し、固定板の上に上段のステーブを配設することを特徴とするステーブの目地のシール方法を用いる。固定板6は、板材の一端を板面に垂直に折り曲げ、該方向と逆方向に前記板材の他端を板面に垂直に折り曲げた形状であり、前記板材の垂直に折り曲げた以外の部分の長さがステーブの厚さに等しい。

(もっと読む)

熱間施工用乾式吹付け材、及びそれを用いた熱間吹付け施工方法

【課題】被施工面からの吹付け施工体の剥離等を防止することができる熱間乾式吹付け技術を提供する。

【解決手段】熱間施工用乾式吹付け材2は、耐火性粉体と、この耐火性粉体100質量%に対する外掛け0.02〜0.4質量%の量のポリプロピレン繊維と、結合剤を含む粉末状の添加剤とからなり、かつ粒径75μm以下の非水溶性粒子の含有量を20質量%未満に抑えてなる。これを搬送管5内に送り込んで気流搬送し、注水器7及び8から平均粒径100μm以下に微粒化した施工水を添加して被施工面Sに吹付ける。

(もっと読む)

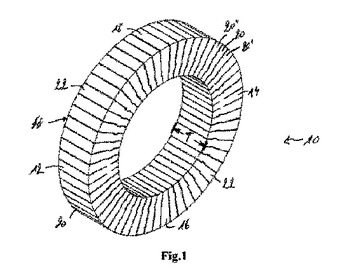

曲面壁に支持リングを構築する方法

曲面壁に、特に高温送風加熱炉の曲面壁内の開口の周りに、支持リングを構築する方法を提案する。複数の標準化楔形煉瓦(12、14、16、18、20、22)を用意する。それ等の側面は、隣接する煉瓦の側面と協働する舌状及び溝状(36、38)の輪郭部をもつ。煉瓦の軸方向厚み(T)は煉瓦の所望最終厚み(t)より厚くする。曲面壁における個々の煉瓦の予定位置を特定し、この予定位置に基づいて、煉瓦の前面及び後面(24、26)を付形するための前部切断線(56)と後部切断線(58)を特定する。次いで、前後面(24、26)は斯く特定された前部及び後部切断線(56、58)に従って、切断工具を用いて付形される。  (もっと読む)

(もっと読む)

耐火物の厚み測定用端子及び耐火物の厚み測定方法

【課題】機械装置によって測定用端子を耐火物に押し付けることなく、耐火物の厚みを正確に測定する。

【解決手段】筒状の本体2内に、測定対象である耐火物側から順に、耐火物と同質の材料からなる接触体11、圧電素子12、電極14が配置され、バネ18によって、圧電素子12は接触体11側に付勢され、接触体11と密着している。接触体11の測定用端面11bは、本体2の端面から露出している。耐火物を測定する際には、接触体11の測定用端面11bを、耐火物の表面に接着剤によって接着する。

(もっと読む)

炉解体方法および炉解体機

【課題】人力作業や重機作業を必要としないで、破砕された耐火物を掻き出すことができる炉解体方法および炉解体機を提供する。

【解決手段】解体機1が、走行台車3と、走行台車3に傾動自在に設置された傾動ブーム41、回転ブーム42、伸縮ブーム43と、伸縮ブーム43の先端に傾動自在に設置された首振りアーム6と、首振りアーム6に設置されたエアーシリンダ12と、エアーシリンダ12に設置された破砕工具着脱手段(図示しない)と、を有している。前記破砕工具着脱手段にエアブレーカ(図示しない)を取り付けると共に、エアーシリンダ12に間歇的に圧縮エアーを繰り返し供給して耐火物120を破砕する工程と、エアブレーカに替えて前記破砕工具着脱手段にスクレーパー130を取り付けると共に、伸縮ブーム41または走行台車3を進退して、破砕された耐火物121を掻き出す工程と、を有する。

(もっと読む)

不定形耐火物の吹付け施工方法、及びそれに使用される不定形耐火物

【課題】 カーボン素材を含む不定形耐火物を低水分で吹付けることができ、緻密で耐食性に優れた施工体を得ることができる吹付け施工方法を提供する。

【解決手段】 カーボン素材を含まない耐火性粉体と、この耐火性粉体100質量%に対する外掛け0.5〜3質量%の量の粒径0.5mm以下の無煙炭と、結合剤を含む添加剤とからなる粉末状の不定形耐火物(2)を搬送管(5)内に送り込んで気流搬送し、搬送管の途中に設けた一次注水器(7)から不定形耐火物に全施工水の10〜50質量%の量の施工水を噴霧したのち、この一次注水器よりも下流に設けた二次注水器(8)から不定形耐火物に残りの施工水を噴霧し、かかる不定形耐火物を搬送管の先端に接続した吹付けノズル(4)から吹付ける。

(もっと読む)

高炉シャフト上部の炉壁面状態評価方法

【課題】高炉のシャフト上部における炉壁面がマクロ的な損耗状態の前兆を判断できる高炉シャフト上部の炉壁面状態の評価方法の提供。

【解決手段】高炉シャフト上部の炉壁近傍における炉内装入物の相対降下速度を測定し、該高炉シャフト上部の炉壁近傍における炉内装入物の相対降下速度の変化と該高炉シャフト上部炉壁のシャフト角との関係を示す炉壁面評価特性より、高炉シャフト上部炉壁面の状態を評価する。

(もっと読む)

高炉シャフト上部炉壁面の補修方法

【課題】高炉操業が不安定となる前に炉壁に大きな損傷が発生する前兆を検知することにより、簡単で短時間に操業上補修すべき部位を特定できる高炉シャフト上部炉壁面の補修方法を提供する。

【解決手段】高炉シャフト上部の炉壁近傍における炉内装入物の相対降下速度を周方向の複数点で測定し、該いずれかの測定点での相対降下速度が所定値を超えると高炉の操業不安定化をもたらすシャフト上部のマクロ的な炉壁損耗状態の前兆にあると判断すると共に、該所定値を超えている測定点の周囲に炉壁損傷部位が存在すると特定し、予定休風時に炉内装入物のレベルを低下させて該特定した炉壁損傷部位に補修材を吹き込んで補修する。

(もっと読む)

不定形耐火物用金属製骨材、及びその製造方法、並びに、不定形耐火物。

【課題】付着力を十分に確保することができ、偏析がしにくく、製造容易な金属製骨材を提供すること。

【解決手段】不定形耐火物に混練される金属製骨材1は、厚さが0.1mm以上、0.25mm以下、幅が1mm〜10mm、厚さに対する幅の比が5以上の帯状の金属が円筒形に巻き回された螺旋形状をなし、内部に耐火物が入り込む中空部を有している。この金属製骨材1を不定形耐火物中に投入して混練することにより、金属製骨材1の円筒内部の中空部にアルミナセメント等の結合剤が入り込んで金属製骨材1に対する結合剤の付着力を十分に確保できる。

(もっと読む)

熱風炉蓄熱室の部分改修工事方法

【課題】熱風炉蓄熱室の部分改修工事の期間を短縮し、かつ省力化が可能な、熱風炉蓄熱室の部分改修工事方法を提供する。

【解決手段】熱風炉蓄熱室3の一部分の煉瓦を改修するにあたり、改修部2bの煉瓦を解体する前に、蓄熱室のギッター煉瓦のカナール孔に、好ましくは下側から不定形材注入用のノズル11を挿入し、該ノズルを介して、発泡性不定形材を注入し発泡させて、改修される蓄熱室の最下段ギッター煉瓦2bfのカナール孔20を閉塞する。これにより、ギッター煉瓦解体時に発生する煉瓦屑が非改修部2aのカナール孔に落下し孔を閉塞することを確実に防止できる。使用する発泡性不定形材としては、硬質ウレタンフォームとすることが好ましい。

(もっと読む)

高炉炉底用圧入材及びその圧入方法

【課題】圧入後に耐火物と鉄皮の間隙が膨張収縮を繰り返しても圧入材の領域に隙間が発生しづらく、次回の再圧入時に前回の圧入材が障害物とならず、発生した隙間を十分に埋めることのできる高炉炉底用圧入材及びその圧入方法を提供する。

【解決手段】高炉炉底への圧入時の粘度が5000mPa・s以下であり、圧入後の粘度が10000〜100000mPa・sであることを特徴とする高炉炉底用圧入材である。耐火骨材とバインダーとを合計で100質量部とし、これに硬化剤を含まないノボラック型樹脂を12〜30質量部配合している高炉炉底用圧入材である。耐火骨材、バインダー、ノボラック型樹脂を配合し、ノボラック型樹脂配合量を12〜18質量%とし、該ノボラック型樹脂は硬化剤としてヘキサメチレンテトラミンを5質量%未満含有している高炉炉底用圧入材である。

(もっと読む)

高炉本体底板下圧入材及び高炉炉底の構築方法

【課題】施工が容易であり且つ処理費用が少なく、しかもリサイクル利用が可能である、水系の高炉本体底板下圧入材を提供するとともに、高炉炉底の構築方法を提供する。

【解決手段】水を添加する前の化学成分が、SiC:20質量%以上、黒鉛:10〜30質量%、Al2 O3 :20質量%以下、SiO2:15質量%以下で、且つSiC、黒鉛、Al2 O3 及びSiO2 の含有量の合計が95質量%以上であり、常温における熱伝導率が4.5W/m・K以上である高熱伝導率充填材耐火物を、その上面が高炉本体底板3の設置レベルとの間に若干の隙間を形成する高さまで、炉底に配置された冷却管7と接触させて施工し、次いで形成した高熱伝導率充填材層5の上方に高炉本体底板を設置し、その後、高炉本体底板と高熱伝導率充填材層との隙間に上記の高炉本体底板下圧入材6を圧入する。

(もっと読む)

高炉炉体のセメント吹付け厚さと跳ね返り量の測定方法

【課題】 高炉内のセメント吹付け効果を評価する、および高炉の炉壁残厚を測定する。

【解決手段】 高炉内のセメント吹付け効果を評価する方法は、(a)高炉の内壁の外形に対する第一回の3次元点群を測定取得するステップと、(b)高炉の内壁に対してセメント吹付け作業を行うステップと、(c)高炉の内壁にセメント吹付けをした後の外形に対する第二回の3次元点群を測定取得するステップと、(d)ステップ(a)の第一回の3次元点群とステップ(c)の第二回の3次元点群を比較して、セメント吹付けの厚さを求めるステップと、を含む。これによって、セメント吹付け品質に厚さが均一ではない状況がないかを検査することができる。

(もっと読む)

高炉炉壁の構築方法

【課題】ステーブクーラまわりの炉壁構築作業を短期間のうちにかつ容易に行うことができると共に、それ自身強固で炉内ガス漏洩などの障害を招くことがない高炉炉壁の構築技術を提供することにある。

【解決手段】ステーブクーラ相互間で生じる目地および該ステーブクーラと鉄皮との間に生じる間隙に不定形耐火材料を充填するのに先立ち、隣接する該ステーブクーラの炉内側の面に布製シールテープを貼着して前記目地を塞ぎ、その後、ステーブクーラ相互間目地と該ステーブクーラと鉄皮との間の空隙に不定形耐火材料を充填する方法。

(もっと読む)

高炉炉壁の築造方法

【課題】煉瓦支持金物の設置が不要で煉瓦積み施工を効率的に実施するとともに、操業による耐火煉瓦の脱落および破損を防止することが可能な高炉炉壁の築造方法を提供する。

【解決手段】高炉炉壁の築造方法は、耐火煉瓦壁13を施工する領域を上下方向に複数の築炉段16に区分し、各築炉段16の下側の上下に互い違いに並んで配置された開口14に煉瓦受け金物17を高炉鉄皮12の外側から挿入し、煉瓦受け金物17の上に耐火煉瓦18を積み上げる第1工程と、煉瓦受け金物17の下側に耐火煉瓦18を積み上げ、煉瓦受け金物17の上に積み上げた耐火煉瓦18と連接させて、煉瓦受け金物17が支持していた煉瓦荷重を軽減する荷重軽減状態にする第2工程と、煉瓦荷重が軽減された煉瓦受け金物17を開口14から引き抜き、この開口14に冷却盤15を装着する第3工程とを有する。

(もっと読む)

高炉炉体冷却設備

【課題】作業環境の悪化を招くことなく、炉底側壁部の冷却ができるだけでなく、冷却効果に優れ、かつ設備の施工も容易な高炉の炉体冷却設備を提供する。

【解決手段】高炉のシャフト部A,Bから羽口部Cまでにかけての冷却設備が、鋳鉄製ステーブクーラ、または鋳鉄製ステーブクーラと銅製ステーブクーラとによって構成され、羽口下の炉底側壁部Dの冷却設備が、鋼製ステーブクーラにて構成され、羽口下の炉底側壁部Dの冷却設備が、炉壁耐火れんがと鉄皮との間に配設される鋼製冷却パイプと、この冷却パイプを取り囲むようにして、鉄皮と炉壁耐火れんがとの間に充填される不定形耐火材料とによって構成されていること、また、羽口下の炉底側壁部の冷却設備が、鉄皮外周面に配設した密閉型水冷ジャケットにて構成されている高炉炉体冷却設備。

(もっと読む)

61 - 80 / 113

[ Back to top ]