Fターム[4K057WM04]の内容

エッチングと化学研磨(つや出し) (8,564) | ウェットエッチング装置 (431) | スプレー式装置 (156)

Fターム[4K057WM04]の下位に属するFターム

Fターム[4K057WM04]に分類される特許

41 - 60 / 74

エッチング液およびブラックマトリックスの製造方法

【課題】エッチング精度が優れ、ガラス基板に白濁の発生がないブラックマトリックスが得られ、エッチングの際にエッチング液の消耗が少ないエッチング液およびブラックマトリックスの製造方法を提供すること。

【解決手段】硝酸第二セリウムアンモニウム(a成分)と、過塩素酸および/または硝酸(b成分)と、界面活性剤とを含み、該界面活性剤が、直鎖のフッ化炭素基を有するパーフルオロアルキルスルホン酸塩60質量%〜82質量%と、分岐鎖のフッ化炭素基を有するパーフルオロアルキルスルホン酸塩18質量%〜40質量%との混合物(c成分)であることを特徴とするブラックマトリックス製造用のエッチング液、および該エッチング液を使用したブラックマトリックスの製造方法。

(もっと読む)

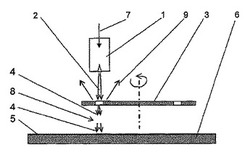

表面の湿式化学処理を増進させる方法および装置

【解決手段】 本発明は、材料表面の湿式化学処理に関する。本発明は特に、プリント回路板技術における処理を加速させる構造に関する。本発明の方法によると、処理流体のパルス型吹付け噴流が生成され、被処理材料へ誘導される。これにより、被処理構造の表面への著しい衝撃作用を発生させ、必要な処理時間が大幅に短縮される。パルスとパルスとの間の一時中止時間中は、構造の溝からの処理流体の流出が圧力を受けず、加速されるため、構造の側面または回路板の導体の湿式化学処理量は先行技術と比べて少なくなる。化学エッチングの場合、結果としてアンダーカットが少なくなる。

(もっと読む)

エッチング組成液

【課題】よりサイドエッチング抑制効果に優れたエッチング組成液を提供する。

【解決手段】本発明のエッチング組成液は、以下に示す成分(a)100〜300g/L、成分(b)40〜100g/Lおよび成分(c)0.2〜2g/Lを含有することを特徴とし、好ましくは成分(d)を成分(c)に対して0.3質量倍以下含有する。基板(2)上に銅薄膜(4)が積層された銅薄膜積層基板(1')の前記銅薄膜(4)の上に、所望回路パターンのエッチングレジスト薄膜(5)を形成し、前記銅薄膜(4)のうち、エッチングレジスト薄膜(5)で覆われていない露出部分(41)を、本発明のエッチング組成液を垂直方向(L)から吹き付けて接触させることによりエッチングする。

成分(a):塩化第二銅

成分(b):塩化水素

成分(c):単環式アゾール、アミノピリジンおよびアジンからなる群から選ばれる1以上の化合物

成分(d):フッ素系界面活性剤

(もっと読む)

計測装置

【課題】危険をともなわず、エッチング条件の定量的な計測および管理を行うことができ、グラビアシリンダーの表面への加工液の当たり具合が分かる計測装置を提供することにある。

【解決手段】噴射圧分布を計測するための所定加工領域内に配置して噴射された加工液を受ける少なくともひとつの受圧部と、その受圧部と本体部分との間に、その受圧部へ噴射された加工液の噴射圧を検出する圧力検出手段とを具備することを特徴とする計測装置。

(もっと読む)

金属部品のバリ取り方法及び金属部品のバリ取り装置

【課題】化学研磨工程を含み、且つ、寸法精度を向上させて、部品の形状によらず、バリ部分を効率的に除去することが可能な金属部品のバリ取り方法、及び該方法に適した金属部品のバリ取り装置を提供する。

【解決手段】バリ取り装置1は、金属を溶解させる化学研磨液を貯留する化学研磨槽13と、金属部品Wを支持し化学研磨液に浸漬させる支持具30と、支持具30を回転させる回転装置40と、化学研磨液に浸漬された金属部品Wに向かって、化学研磨液と同一の化学研磨液を噴出させる噴出装置20とを具備する。

(もっと読む)

ウェーハの枚葉式エッチングにおけるエッチング液の補給方法

【課題】エッチング取り代に応じた化学補給量でエッチング能力を劣化させずにシリコンウェーハのエッチングを継続して行うことができる。

【解決手段】フッ酸、硝酸、リン酸及び純水からなり、所定の式を満たすエッチング液を用いてウェーハをエッチングした後に、枚葉式エッチングにより消費されたエッチング液を回収し、この回収した消費エッチング液に対して硝酸を下記の式(6)で示される重量z、リン酸を下記の式(7)で示される重量m、フッ酸を下記の式(8)で示される重量nだけそれぞれ補給する。z=(Ax/B)+y…(6)、m=(Dx/B)+[(D−C)y/A]…(7)、n=Dx/B…(8) 但し、式(6)〜式(8)において、A、B、C、Dはエッチング前のエッチング液に含まれる硝酸、純水、リン酸、フッ酸の重量、xはエッチングにより生成される水の重量、yはエッチングにより消費される硝酸の重量である。

(もっと読む)

無方向性電磁鋼板

【課題】自動車用モータのコア材等に用いて好適な無方向性電磁鋼板を提供する。

【解決手段】Si:0.5〜7mass%、Al:4mass%以下、Mn:5mass%以下を含有し、好ましくは、Cr:0.5mass%以下および/またはCu:0.04mass%以下を含有し、残部がFeおよび不可避的不純物からなり、鋼板表面から5μmの領域のSi,Al系酸化物量が0.5mass%以下である無方向性電磁鋼板。

(もっと読む)

計量装置

【課題】危険をともなわず、定量的な計量・管理を行うことができ、グラビアシリンダーの表面への加工液の当たり具合が判る計量装置の提供。

【解決手段】グラビアシリンダーのエッチング装置において、エッチング液の噴射量分布を計量するために使用する計量装置であって、本体部分はそのシリンダー表面と外径が一致する円筒形状であり、その円筒の両側面を塞ぐ側面板と内部を仕切る隔壁板とによって液溜部を形成し、その円筒外周に設けた開口部を噴射された加工液を受入れる受入口とし、受入口のすべてを同時に開閉する受入口開閉手段と、受入口から受容れた加工液を溜める液溜部と、液溜部に溜められた加工液を放出する放出口と、放出口の各々を個別に開閉する放出口開閉手段とを具備する。

(もっと読む)

フィルム金属積層体、その製造方法、前記フィルム金属積層体を用いた回路基板、および前記回路基板の製造方法

【課題】フレキシブル回路基板などに適した。耐屈曲性および密着性に優れるフィルム金属積層体を提供する。

【解決手段】可とう性を有する高分子フィルム上に下地金属層を形成し、その上に上部金属導電層を形成したフィルム金属積層体において、前記下地金属層がリンを10質量%以上含有するニッケル合金からなるフィルム金属積層体。前記Ni−P合金は前記フィルムとの密着性に優れ、かつ密着性向上のための熱処理時に硬度が増加しないため、良好な密着性と耐屈曲性を有する。

(もっと読む)

放電加工用電極およびその製造方法

【課題】 準備期間を短縮し、かつコストを抑えた、放電加工用電極を製造する方法を提供する。

【解決手段】 放電加工用電極が、本体およびこの本体に1つまたは複数の所定形状の歯部を含み、これらの本体および歯部は、導電性材料からなる基体を光化学エッチング処理することによって形成される。本発明の方法は、放電加工用電極を設計し(ステップ50)、この設計は、フォトツールを作成すること(ステップ100)を含む。光化学エッチング処理の前に、基体フォトツール複合体を形成するように、フォトツールを基体の上に貼付する(ステップ150)。酸性の腐食液を基体に噴霧し、フォトツールによって被膜されてない全ての金属を除去し、電極10を形成する(ステップ200)。

(もっと読む)

半導体装置用リードフレームとその製造方法

【課題】半導体装置の封止樹脂との密着性を向上させたリードフレームとその製造方法を提供する。

【解決手段】複数層の金属被膜が形成された半導体装置用リードフレーム101の樹脂封止予定領域内で、第一主面及び第二主面の両方の最表層にパラジウムまたはパラジウムを含む合金のめっき皮膜108を備え、その表面に選択的に酸化皮膜109が形成されている。これによって、半導体装置用リードフレーム101の最表層に選択的に形成された酸化皮膜109と樹脂封止201との密着性を高める。

(もっと読む)

表面加工方法及び装置

【課題】 被加工物の表面が目的のプロファイルになるように該表面をエッチングする表面加工方法を提供する。

【解決手段】 まず、被加工物1の表面の加工前のプロファイルを測定する。次に、複数のノズル(供給手段)12からこの表面に向けて所定の流量でエッチング液を供給しつつ、これらノズル12の集合体11をこの表面に沿って移動させる。その際、各ノズル12から供給されるエッチング液の温度及びノズル集合体11の移動速度を、被加工物表面上の各位置において目的プロファイルと加工前プロファイルの差から求めた加工深さにより定まる値になるように制御する。これにより、被加工物の表面を目的のプロファイルにすることができる。

(もっと読む)

銅または銅合金表面への高分子材料の接着性を向上するための組成物および方法

本発明は、銅または銅合金の表面を、例えば多層プリント基板に見られるソルダーマスクの如き高分子基層に対する強固な結合のために処理する方法に関する。基層は、通常、半導体デバイス、リードフレームまたはプリント基板である。 (もっと読む)

仮想実験とそのプログラム

【課題】スプレー処理設備のノズルから噴射されるスプレー液によって、被処理物上に累積される処理液の液厚分布情報を仮想実験によって算出する。

【解決手段】スプレーノズルの仕様データ、被処理物のサイズと搬送速度についてのデータを入力し、サンプリング時点ごとに、ノズルの全体から噴射されるスプレー液が搬送される被処理物上に形成する噴射領域を計算し、所定時間の間に受ける噴射領域に対応するスプレー液の液厚分布データを算出し、この液厚分布データを仮想実験時間について累積し、実験結果とする。なお各ノズルが作る噴射領域に対応する液厚のデイジタル値は一定値とし、複数のノズルが作る噴射領域が重なる領域については液厚の重複レベルに応じてこの一定値を積算する。

(もっと読む)

化成処理性に優れたアルミニウム合金材およびその洗浄方法

【課題】 化成処理ムラの発生が抑えられた、化成処理性に優れたアルミニウム合金材およびその洗浄方法を提供する。

【解決手段】 アルミニウムまたはアルミニウム合金からなる化成処理後塗装されて用いられるアルミニウム合金材であって、酸またはアルカリに接触させてエッチング面を形成した後、CaおよびSi濃度がそれぞれ5mg/l以下の水を接触させて、エッチング面を洗浄し、前記アルミニウム合金材の表面から深さ方向に1μmまでの表層部の元素濃度の最大値が、Ca濃度において0.04原子%以下であると共に、Si濃度において2.5原子%以下とする。

(もっと読む)

エッチング装置およびエッチング方法

【課題】 各々のノズルからロールの表面に噴霧されるエッチング液の噴霧圧力および噴霧量を均一とすることができ、このことによりロールの表面に形成されるセルの形状を均一とすることができるエッチング装置およびエッチング方法を提供すること。

【解決手段】 エッチング装置は、ロール20の外方に離間して設けられたエッチング液タンク10と、このエッチング液タンク10内にエッチング液を供給するエッチング液供給口11とを備えている。エッチング液タンク10には、このエッチング液タンク10内に貯留されたエッチング液を押圧する押圧機構12が設けられている。また、ロール20の表面を向くようノズル15がエッチング液タンク10に複数設けられており、各ノズル15は、押圧機構12によりエッチング液タンク10内のエッチング液が押圧されたときにこのエッチング液をロール20の表面に噴霧するようになっている。

(もっと読む)

エッチング方法

【課題】狭小なDFRの間隙にもエッチング液を到達せしめることにより微細な配線パターン形成が可能なエッチング方法を提供する。

【解決手段】基板のエッチング方法において、ミスト化した粒子を含むエッチング液を用いて処理することを特徴とするエッチング方法である。この微細なエッチング液のミストは狭小なDFRの間隙でも銅箔表面に到達することが可能であり、またエッチング液のミストの粒径が小さい程内外圧差すなわち内部エネルギーが高いためにエッチング反応が促進されるので、微細なパターンでもエッチングをすることが可能となり、結果として微細なパターン形成を容易になしうることができる。

(もっと読む)

電解コンデンサ電極用アルミニウム材の製造方法、電解コンデンサ電極用アルミニウム材、電解コンデンサ用電極材の製造方法、アルミニウム電解コンデンサ用陽極材およびアルミニウム電解コンデンサ

【課題】 冷間圧延終了後最終焼鈍前に酸化性雰囲気中での加熱を実施する電解コンデンサ電極用アルミニウム材の製造において、PbおよびCuの含有量が検討されていないため最終焼鈍後のアルミニウム材のエッチング特性が不十分であるという問題点を解決し、エッチング特性に優れた電解コンデンサ電極用アルミニウム材の製造方法、電解コンデンサ電極用アルミニウム材、電解コンデンサ用電極材の製造方法及びアルミニウム電解コンデンサを提供する。

【解決手段】 熱間圧延、冷間圧延、中間焼鈍、仕上げ冷間圧延、最終焼鈍を順次実施する、電解コンデンサ電極用アルミニウム材の製造において、アルミニウム材のPbの含有量を0.3質量ppm以上2.5質量ppm以下とし、中間焼鈍を酸化性雰囲気中で実施し、冷間圧延終了後最終焼鈍前のアルミニウム材を酸化性雰囲気中で加熱する。

(もっと読む)

エッチング液、これを用いた配線形成方法及び薄膜トランジスタ基板の製造方法

【課題】モリブデン/銅/窒化モリブデン多重膜配線用エッチング液を提供すること。また、前記エッチング液を利用する配線形成方法を提供すること。さらに、前記エッチング液を利用する薄膜トランジスタ基板の製造方法を提供すること。

【解決手段】エッチング液、これを利用する配線形成方法及び薄膜トランジスタ基板の製造方法が提供される。モリブデン/銅/窒化モリブデン多重膜配線用エッチング液は過酸化水素10ないし20重量%、有機酸1ないし5重量%、トリアゾール系化合物0.1ないし1重量%、ふっ素化合物0.01ないし0.5重量%及び残量の超純水を含む。

(もっと読む)

平版印刷版の製版方法

【目的】得られる平版印刷版が優れた耐刷性および耐汚れ性を有し、酸性から低アルカリ性の現像液で現像処理することができ、現像処理に伴う廃液量を軽減することが可能な平版印刷版の製版方法の提供。

【構成】平版印刷版用支持体上に画像記録層を有する平版印刷版原版に、画像様露光により画像を記録させる画像記録工程と、画像を記録した前記平版印刷版原版に、現像を行い平版印刷版を得る現像工程とを具備する平版印刷版の製版方法であって、前記平版印刷版用支持体が、算術表面粗さRaが0.4μm未満であり、平均開口径0.01〜2.0μmの凹部を有する構造の砂目形状を表面に有し、前記現像工程が、ノニオン界面活性剤および/またはアニオン界面活性剤を1質量%以上含有するpH2〜10の水溶液を用いて現像する工程である平版印刷版の製版方法。

(もっと読む)

41 - 60 / 74

[ Back to top ]