Fターム[5E317BB12]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | プリント配線板の材料 (4,972) | 導電材料 (3,000) | 銅 (1,420)

Fターム[5E317BB12]に分類される特許

261 - 280 / 1,420

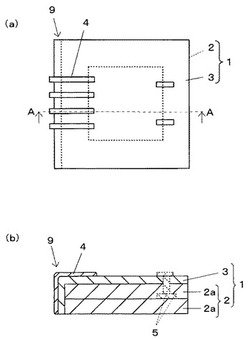

配線基板およびその製造方法

【課題】 絶縁基板の上面から側面にかけて配線導体が被着されており、生産性および外部接続信頼性の向上が容易な配線基板、およびその製造方法を提供する。

【解決手段】 セラミック焼結体からなる複数の絶縁層2aが積層されてなる四角板状の積層体2、および積層体2の上面から上面の1つの外辺を越えて側面にかけて折れ曲がって被着された、この折れ曲がった部分が積層体2の1つの側面を被覆する補助絶縁層3からなる絶縁基板1と、補助絶縁層3の上面の中央部から折れ曲がった部分の露出表面にかけて被着された配線導体4とを備え、補助絶縁層3の折れ曲がった部分の露出表面に被着された配線導体4が外部電気回路に対向して接続される配線基板9である。絶縁基板1の上面から側面にかけて配線導体4が一体的に被着されているため、生産性の向上、および配線導体4の厚みばらつきの抑制による外部接続信頼性の向上が容易である。

(もっと読む)

多層配線基板、及び多層配線基板の製造方法

【課題】電気的接続の高い信頼性を有するビアホール導体により層間接続された、Pbフリーのニーズに対応することができる多層配線基板を提供することを目的とする。

【解決手段】絶縁樹脂層と絶縁樹脂層の両面にそれぞれ配設された配線とこれらの配線間を電気的に接続するためのビアホール導体とを有し、ビアホール導体は金属部分と樹脂部分とを含み、金属部分は、配線間を接続する銅粒子の結合体を含む第一金属領域と、錫,錫‐銅合金,及び錫‐銅金属間化合物等を主成分とする第二金属領域と、ビスマスを主成分とする第3金属領域と、を有し、結合体を形成する銅粒子同士が互いに面接触することにより面接触部を形成し、第二金属領域の少なくとも一部分が第一金属領域に接触している多層配線基板である。

(もっと読む)

配線基板及びその製造方法

【課題】端子部と配線を電気的に接続する導電層の腐食や配線自体の腐食が抑制される配線基板を提供する。

【解決手段】配線基板1は、絶縁性基板10と、絶縁性基板10の第1の主面10aに形成された配線20と、平面視において配線20と重複するように、絶縁性基板10の第2の主面10bに形成された端子部30と、配線20と絶縁性基板10とを貫通し、端子部30の裏面30bを底とする非貫通のバイアホール40と、バイアホール40の内面に形成され、配線20と端子部30とを電気的に接続する導電層50と、バイアホール40を塞ぐように、導電層50上に形成された絶縁層60と、を備えたことを特徴とする。

(もっと読む)

両面プリント回路基板の製造方法

回路基板とその製造方法、及び半導体装置

【課題】回路基板とその製造方法、及び半導体装置において、回路基板の信頼性を高めること。

【解決手段】コア基材20に貫通孔20aを形成する工程と、導電ピン11の外周側面に、発泡剤が添加された樹脂15を塗布する工程と、樹脂15を塗布した後、貫通孔20aに導電ピン11を挿入する工程と、導電ピン11を挿入した後、樹脂15を加熱して発泡させる工程とを有する回路基板の製造方法による。

(もっと読む)

配線基板及びその製造方法

【課題】多数の貫通導体が設けられた酸化アルミニウム基板を含んで構成される配線基板において、クラックの発生が防止されて高い信頼性が得られる配線基板を提供する。

【解決手段】厚み方向に貫通する多数の貫通導体TCが設けられた酸化アルミニウム基板部10と、酸化アルミニウム基板部10の周囲に設けられた枠状のアルミニウム基板部10xとを備えた複合基板5と、貫通導体TCに接続されたn層(nは1以上の整数)の配線層BWとを含む。

(もっと読む)

プリント配線板用基板、プリント配線板、プリント配線板の製造方法

【課題】製造に高価な真空設備を必要とせず、よってサイズ的な制限を受けることなく、また有機物接着剤を使用することなく、且つ基材の材質に制限されることなく種々の基材を用いて、高密度、高性能、十分な薄肉化を可能とするプリント配線板用基板、プリント配線板及びプリント配線板の製造方法の提供を課題とする。

【解決手段】絶縁性の基材10と、該基材10の表面を被覆する導電層とからなるプリント配線板用基板1であって、前記基材10は、該基材10を貫通するスルーホール11を有すると共に、前記導電層は、前記スルーホール11の内孔の全表面及び前記基材10の表裏表面を被覆する金属粒子を含む導電性インク層20からなる。

(もっと読む)

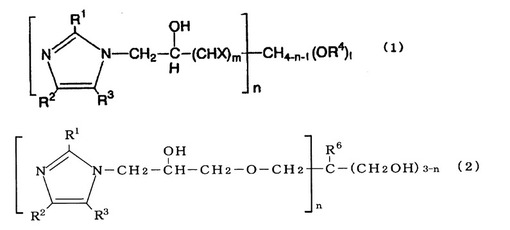

無電解めっき前処理剤

【課題】スルーホールへのめっき性に優れる無電解めっき前処理剤を提供する。

【解決手段】下記一般式(1)及び(2)で表されるイミダゾールアルコール化合物の1種又は2種以上と、パラジウム化合物とを含有する無電解めっき前処理剤。 (もっと読む)

(もっと読む)

絶縁放熱基板

【課題】接続信頼性の高い端子接続部の形成を図るものである。

【解決手段】金属板11と、この金属板11上に配置した絶縁樹脂層12と、この絶縁樹脂層12上に配置したリードフレーム13とを備え、このリードフレーム13は、絶縁樹脂層12に埋設した埋設ランド部14と埋設配線部15と、絶縁樹脂層12に形成した引き出し凹部16へ引き出して露出させた引き出し端子部17とからなり、この引き出し端子部17は引き出し凹部16には密着せずに空中に引き出したうえで屈曲させた絶縁放熱基板。

(もっと読む)

金属ベース回路基板の製造方法及び金属ベース回路基板

【課題】 パワー素子の放熱性に優れた金属ベース回路基板を簡素な工程で得る。

【解決手段】金属ベース回路基板10は、第5の回路基板半製品10Eと放熱用の金属ベース35とを絶縁層45を介して接合してなる。基板11は、熱伝導性を有するエポキシ樹脂等の合成樹脂に、高い熱伝導性を有するフィラーを混在させてなる。各配線部13,15,17,19,21は、導体配線積層41,43で形成され、所定の回路配線パターンを形成してなる。絶縁層45は、電気絶縁性を有するエポキシ樹脂等の合成樹脂に、高い熱伝導性を有するフィラーを混在させてなる。絶縁層45は、回路基板接合の初期に高い流動性を備えている。

(もっと読む)

多層配線基板及びその製造方法

【課題】ICチップ及び受動部品を確実に接続することができる多層配線基板を提供する。

【解決手段】多層配線基板10において、配線積層部30の上面31には、ICチップ接続端子41及びICチップ接続端子41よりも面積の大きいコンデンサ接続端子42の2種類が存在する。コンデンサ接続端子42は、端子上段部42aと端子下段部42bとにより構成される。端子上段部42aは最外層の樹脂絶縁層24上に形成され、端子下段部42bは樹脂絶縁層24において端子上段部42aの内側領域となる複数箇所に形成された開口部36に対応して配置される。端子上段部42aの上面の高さは樹脂絶縁層24の表面よりも高く、ICチップ接続端子41の上面及び端子下段部42bの高さは樹脂絶縁層24の表面よりも低くなっている。

(もっと読む)

プリント配線基板

【課題】小型化又は高密度実装が可能なプリント配線基板を提供する。

【解決手段】絶縁基板11と、前記絶縁基板上に形成された回路パターン12と、前記回路パターンに接続され前記絶縁基板上の接続部14に形成された接続端子パターン13と、を備えるプリント配線基板10において、前記接続端子パターンと同材質の補強パターン15が、前記絶縁基板上の当該接続端子パターンの間に形成されている。

(もっと読む)

貫通穴めっき方法及びこれを用いて製造された基板

【課題】簡易かつ迅速で安価に貫通穴内表面のみにめっき処理を施すことができる貫通穴めっき方法及びこれを用いて製造された基板を提供する。

【解決手段】絶縁層6を貫通した貫通穴7を有する基板中間体4と、前記貫通穴7に対応した位置に開口部を有する2枚の導電性マスク5とを用い、前記開口部の位置を前記貫通穴7に合わせて前記基板中間体4の表裏両面の全域を前記各導電性マスク5で覆い、前記基板中間体4の表裏両面の少なくとも一部に、それぞれの前記導電性マスク5を密着させて被めっき処理体2を形成し、該被めっき処理体2をめっき液3に浸漬し、前記貫通穴7の内面を含んだ前記被めっき処理体2の表面全体に金属を付着させてめっき処理し、前記基板中間体4から前記導電性マスク5を除去する。

(もっと読む)

プリント基板およびその製造方法

【課題】 異なる所望の膜厚のペースト材を有するプリント基板およびその製造方法を提供する。

【解決手段】 小型電子部品の実装領域および大型電子部品の実装領域を有する絶縁基板2と、前記絶縁基板2の前記大型電子部品の実装領域に設けられた窪み部3と、前記絶縁基板2の前記小型電子部品の実装領域に設けられた膜厚の薄い半田ペースト材4と、前記窪み部3内に充填され、前記薄い半田ペースト材4より膜厚の厚い半田ペースト材5とを備える。

(もっと読む)

配線基板及びその製造方法

【課題】低コストで高密度な接続パッド及び接続ビアを構成できる配線基板を提供する。

【解決手段】酸化アルミニウム基板10と、酸化アルミニウム基板10の厚み方向に貫通して形成された多数の貫通導体TCと、酸化アルミニウム基板10の上に形成され、接続パッドPが配置される部分に開口部20aが設けられた絶縁層20と、絶縁層20の開口部20aに形成され、複数の貫通導体TCの一端側に接続された接続パッドPとを含み、貫通導体TCが酸化アルミニウム基板10の外面から突出するか又は沈み込むことで凹凸が設けられている。

(もっと読む)

半導体装置の製造方法

【課題】基板の貫通孔の電気的導通が簡便な方法で得られる半導体装置の製造方法を提供する。

【解決手段】半導体装置100の製造方法は、未硬化の熱硬化性樹脂からなるコア基板11を準備する工程と、コア基板11を貫通する貫通孔31を形成する工程と、貫通孔31の開口部を覆うように、コア基板11の裏面に金属層14a(第1金属層)を設ける工程と、貫通孔31の内部に、半田塊25を配置する工程と、貫通孔31の開口部を覆うように、コア基板11の表面に金属層14b(第2金属層)を設ける工程と、コア基板11に金属層14a及び14bを熱圧着する工程と、貫通孔31内の半田塊25を介して、金属層14a及び14bとを電気的に接続する工程と、を含む。

(もっと読む)

配線板の製造方法

【課題】空中配線部を有する両面配線板の製造方法において、製造時間を短縮するとともに製造コストを低減し、安定したチップとの接合が可能な配線板の製造方法を提供する。

【解決手段】絶縁基板の第1、第2主面とに第1及び第2導体膜とが設けられ、第2主面に接着剤がない両面銅張積層板を準備する工程と、第1導体膜と絶縁基板とを貫通するブラインドビアホールを形成する工程と、絶縁基板の第1主面側の表面全面に導電膜を形成する工程と、第1導体膜上及びブラインドビアホール内にめっきを形成する工程と、第1導体膜及び第2導体膜をパターニングして第1、第2導体パターンを形成する工程とを有し、導体パターンの形成工程の後、デバイスホール形成予定領域を除いた第1主面側及び第2主面側の表面全面にレジスト膜を形成する工程と、エッチングにより絶縁基板にデバイスホールを形成する工程と、レジスト膜を剥膜する工程とを備える。

(もっと読む)

フレキシブル配線板の製造方法及びフレキシブル配線板

【課題】ビア形成コストを低減でき、ロールツーロール生産可能であるとともに、生産リードタイムを短縮可能であり、しかも回路品質に優れるフレキシブル配線板の製造方法及びそれを用いたフレキシブル配線板を提供すること。

【解決手段】本発明のフレキシブル配線板の製造方法は、ポジ型感光性樹脂を含む樹脂層と、樹脂層の両面に設けられた一対の導電層とを備えたフレキシブル配線板の製造方法であって、一対の導電層にコンフォーマルマスクを形成する工程と、導電層を介して樹脂層を露光・現像し、貫通ビアを形成する工程と、貫通ビアにめっきを施して一対の導電層を電気的に接続する工程とを具備することを特徴とする。

(もっと読む)

プリント配線板の製造方法及びプリント配線板

【課題】導電性ペースト同士の短絡を抑制することができるプリント配線板の製造方法を提供する。

【解決手段】プリント配線板1の製造方法は、接続パッド22を端部に有する電気回路パターン20を絶縁性基板10に形成する電気回路形成工程S10と、接続パッド22を露出させた状態で、電気回路パターン20に絶縁層30を積層する第1の積層工程S20と、接続パッド22から絶縁層30に亘って導電性ペースト41を積層する第2の積層工程S30と、備えており、第2の積層工程S30において、パッド隣接部22bに第1の幅W1で導電性ペースト41を積層すると共に、パッド本体部22aに第2の幅W2で導電性ペースト41を積層し、第1の幅W1は、第2の幅W2よりも相対的に狭くなっている。

(もっと読む)

部分多層フレキシブルプリント配線板

【課題】必要部分のみが多層に積層された部分多層フレキシブルプリント配線板(部分多層FPC)であって、高密度実装ができるものが望まれていた。

【解決手段】第1両面FPC52は、一端側に両面回路部53を有し、他端側にも両面回路部55を有し、中央部は、片面回路部である信号ライン部54となっている。一端側の両面回路部53には、ボンディングシート2を介して第2両面FPC60が積層されている。ボンディングシート2を挟んで積層される第1両面FPC52の両面回路部53および第2両面FPC60には、それぞれ、内層側ビアホール16,24が形成されていて、外層側の配線層の実装領域が狭められない構造を有している。

(もっと読む)

261 - 280 / 1,420

[ Back to top ]