Fターム[5E317CD31]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | その他の処理 (3,445) | 機械的加工 (983)

Fターム[5E317CD31]の下位に属するFターム

孔あけ (900)

Fターム[5E317CD31]に分類される特許

21 - 40 / 83

プリント配線板の製造方法

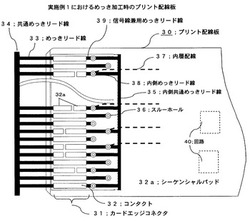

【課題】プリント配線板30におけるカードエッジコネクタ31のめっきに際し、めっき後の不要となった内側めっきリード線38の簡便な除去方法が求められていた。

【解決手段】カードエッジコネクタに対し、プリント配線板30の内側に各コンタクト32から引き出された信号線兼用めっきリード線39と、内側めっきリード線38と、これらの内側めっきリード線38を接続する内側共通めっきリード線35を設けてめっき加工を行うようにした。

めっき工程が終了すると内側共通めっきリード線35をミーリング加工等により除去するようにしたので、隣接するコンタクト32間の距離に関係なく、除去のための加工が容易となる。更に、コンタクト32の数によらず1回のミーリング加工等で内側共通めっきリード線35を容易に削除できる。

(もっと読む)

配線基板、電子装置及び電子装置実装構造

【課題】微細配線を形成できると共に、基板の側面側に接続端子を容易に形成できる配線基板を提供する。

【解決手段】シリコン基板11と、その厚み方向に貫通して形成されたスルーホールTHと、シリコン基板11の両面、側面及びスルーホールTHの内面に形成された絶縁層14と、スルーホールTHに形成された貫通電極20と、シリコン基板11の一方の面に形成され、貫通電極20に接続された配線層22と、配線層22に接続されて、シリコン基板11の一方の面から側面Sに延在して形成された金属ワイヤ端子42とを含む。配線基板1に電子部品30が実装された電子装置2の基板方向が実装基板50の基板方向に直交するように、電子装置2の側面Sの金属ワイヤ端子42が実装基板50に接続される。

(もっと読む)

多層プリント配線板製造方法

【課題】導電性バンプが非導電性シートを確実に貫通し、このため非導電性シートを挟んだ導電性バンプ付き基板シート同士を電気的に確実に接続することができる多層プリント配線板製造方法を提供する。

【解決手段】基板シート10が平板状部材20に載せられた状態で、基板シート10の表面において各凸部12に導電性バンプ14を形成し、導電性バンプ14付き基板シート10を生成する。その後、導電性バンプ14付き基板シート10が平板状部材20に載せられた状態で、導電性バンプ14付き基板シート10の上に非導電性シート40を載せ、非導電性シート40、導電性バンプ14付き基板シート10および平板状部材20の組合せ体を挟圧することにより導電性バンプ14が非導電性シート40を貫通するようにする。

(もっと読む)

多層プリント配線板製造方法および導電性バンプ付基板シート製造方法

【課題】非導電性シートを突き破った導電性バンプを介して接続される非導電性シートを挟んだ導電性バンプ付基板シート間における抵抗値が小さくなるような多層プリント配線板が得られる多層プリント配線板製造方法および導電性バンプ付基板シートの製造方法を提供する。

【解決手段】複数の突起21が表面に形成された第1の平板状部材20と、複数の凹部23が表面に形成された第2の平板状部材22との間に平板状の基板シート10を挟む。そして、第1の平板状部材20、基板シート10および第2の平板状部材22の組合せ体を挟圧する。このようにして、基板シート10において各導電性バンプ14が形成されるべき各々の箇所にそれぞれ凹部12を予め形成する。そして、この基板シート10の各凹部12の中に導電性バンプ14を形成させて導電性バンプ14付きの基板シート10を製造する。

(もっと読む)

回路配線基板の製造方法

【課題】 鋳型のパターン形状が精密に転写されており、かつ、導体層と樹脂層との密着性に優れた回路配線基板を効率良く製造する。

【解決手段】 凹凸パターンを有する鋳型に、ポリアミド酸溶液を塗布し、乾燥させてポリアミド酸層を形成した後、これを鋳型から剥離して凹凸面を有するポリアミド酸フィルムとする。このポリアミド酸フィルムに金属イオンを含浸させた後、金属イオンを還元して凹凸面の表面に金属析出層を形成させる。この金属析出層の上に、無電解めっきおよび/又は電気めっきを施して導体層を形成した後、ポリアミド酸フィルムが部分的に露出するまで導体層および金属析出層を削り、パターン化導体層を形成する。ポリアミド酸フィルムのポリアミド酸は熱処理によってイミド化してポリイミド樹脂層とする。

(もっと読む)

プリント配線板の製造方法

【課題】半田以外の充填材を使用し、加熱温度を極力抑え、スルーホールでの切断加工時に損傷を与えることのないプリント配線板の製造方法を提供すること。

【解決手段】プリント配線板にスルーホール用の穴をあけ、この穴にスルーホールメッキ層を形成した後、スルーホールの一部が露出するように外形加工を施してこの露出した部分を電極としたプリント配線板の製造方法において、前記プリント配線板に損傷を与えない低い温度で溶融し、常温で固形化する穴埋め材をスルーホールに充填した後、記外形加工を施す。スルーホールに充填した穴埋め材は、外形加工後に薬液で除去してもよいし、スルーホールに充填した穴埋め材は、導電性を有するものを使用して、外形加工後にそのまま電極とすることもできる。

(もっと読む)

貫通配線基板、多層貫通配線基板、貫通配線基板の製造方法および多層貫通配線基板の製造方法

【課題】細い貫通配線を有する貫通配線基板、多層貫通配線基板、その基板の製造方法およびその多層基板の製造方法を提供する。

【解決手段】本発明の貫通配線基板の製造方法は、シリコンまたは金属からなる平板部と、平板部の一方の面から平板部の厚さ方向に立設したシリコンまたは金属からなる複数の柱部と、を有する柱形成体を作製する柱形成体作製工程と、柱形成体の柱部間を樹脂またはガラスで充填する充填工程と、充填工程によって樹脂またはガラスを充填した柱形成体の両面を厚さ方向に研磨して、樹脂またはガラスによって柱部が封止され、両面に柱部の研磨面が露出した封止体を作製する封止体作製工程と、封止体の柱部の研磨面に重ねて電極を形成する電極形成工程とを備える。本発明の貫通配線基板は、この製造方法によって作製される。

(もっと読む)

プリント板の製造方法、および該製造方法により得られるプリント板、ならびにプリント板の製造装置

【課題】 高周波特性を落とすことなく、実装効率と吸湿特性の改善を図ること ができるプリント板の製造方法、および該製造方法により得られるプリント板 、ならびにプリント板の製造装置を提供することを目的とする。

【解決手段】 表面と裏面との間を貫通する穴によりスルーホールを構成するプリント板の製造方法であって、穴内壁面に導電材料をメッキしプリント板の表面と裏面が導通されたスルーホールを形成するメッキ工程の後、穴内壁面における導電材料をプリント板の表面側と裏面側との間の少なくとも一部分において環状に削除する削除工程を有することにより、プリント板の表面側と裏面側とが電気的に切断されたスルーホールを有するプリント板を製造する。

(もっと読む)

ガイド用基板、コネクタ用基板及びコネクタの製造方法

【課題】高精度の嵌合精度と低コスト化と設計の自由度を有するコネクタ端子とケーブルが一体化された、ガイド用基板及びコネクタの製造方法を提供する。

【解決手段】挿抜して使用する基板、カード、チップの厚さを勘案して選定した配線基板面内に、挿抜が予定される空間に対応した切り込み部分を有してなるガイド用基板。

(もっと読む)

セラミック基板およびセラミック基板の製造方法

【課題】ビア導体のピッチ寸法が高精度で、ビア導体とセラミックスとの間の結合力が強く、ビア導体とセラミックスとの間にセパレーションが発生しにくいセラミック基板を提供すること。

【解決手段】セラミック基板1は、ビア導体2が設けられており、ビア導体2は、セラミック基板1に設けられた穴1aに、貫通導体2が形成されたセラミック焼結体4が嵌着されて形成されている。焼成後のセラミック基板1にビア導体2が設けられたセラミック焼結体4を嵌着するので、ビア導体2のピッチ寸法を高精度にできる。また、ビア導体2がセラミック焼結体4から脱落し難い。

(もっと読む)

配線板,配線板接続体,配線板モジュールおよび電子機器

【課題】多心ケーブルなどの中心導体などの各種断面形状の導体を、配線板上の電極に容易かつ確実に位置合わせしうる配線板,配線板接続体等を提供する。

【解決手段】配線板接続体Aは、信号用配線12の先端に信号用電極12aが形成されたPWB10と、先端部が露出された中心導体22を有する複数本の極細同軸線21を並列に連結させた多心極細同軸線20とを備えている。信号用電極12aは、溝部Rgを有しており、溝部Rgに中心導体22が係合(嵌合)しており、半田によって信号用電極12aと中心導体22とが電気的に導通するように接合されている。PWB10の各中心導体22をそれぞれ溝部Rgに位置合わせする作業が容易かつ確実になり、コネクタレスで信頼性の高い接続を行うことができる。

(もっと読む)

配線基板及びその製造方法

【課題】配線基板の製造方法において、配線回路間の短絡を防止することである。

【解決手段】配線基板10を製造する方法において、コネクタ端子部に置かれる絶縁基板16に、銀ペーストで複数のリード配線層31〜37を形成し、リード配線層を形成した絶縁基板16に導電性ペーストを被覆して導電層20を形成するとともに、コネクタ端子部の回路基板本体側に形成される導電層を凹凸状にして、各々リード配線層の間に凹部42を形成し、凹凸状に形成された導電層におけるコネクタ端子部の回路基板本体側に絶縁性ペーストを被覆して保護層22を形成するとともに、凹部42におけるコネクタ端子部の先端側を露出させて絶縁溝44を形成し、各々リード配線層の間に形成された導電層をレーザ加工により所定幅で除去して絶縁路46〜49を形成し、絶縁路を絶縁溝44に接続させて各々リード配線層を絶縁する。

(もっと読む)

回路基板およびその製造方法並びに回路モジュール

【課題】スルーホール導体と配線との接続の不具合が生じることなく安定生産可能な回路基板を提供。

【解決手段】複数の貫通孔15cを備えたポーラスアルミナ基板からなる板状の基材14と、貫通孔内にそれぞれ形成された柱状のスルーホール導体16と、基材の一方の主面及び他方の主面にそれぞれ設けられた絶縁層18a,18b及び少なくとも一部が互いに対向するように設けられた配線12a,12bとを有する。そして、前記配線は少なくとも複数のスルーホール導体により互いに導電接続されている。このため、配線を高密度化しても、スルーホール導体と配線との接続の不具合が生じることなく安定生産することができる。

(もっと読む)

駆動基板および液晶表示装置

【課題】駆動基板とフレキシブル配線板の接続作業時の加熱による駆動基板の熱膨張を抑制することにより、加熱後の基板収縮時にフレキシブル配線板に損傷が生じるのを防止する。

【解決手段】表示パネルにフレキシブル配線板を介して接続される駆動基板であって、プリント配線板からなる基板表面の長さ方向の一側端縁に沿って、前記フレキシブル配線板の一端側が熱圧着で接続される接続ランド部と、非接続ランド部とが長さ方向に沿って交互に設けられ、前記非接続ランド部に熱膨張吸収用の貫通穴が基板を貫通して設けられ、または、該非接続ランド部の表面に熱膨張吸収用の凹部が設けられている。

(もっと読む)

印刷回路基板の製造装置及び製造方法

【課題】本発明は、バンプとローラとの間のクッション機能及び離型機能をする別途の手段を備える必要がなく、クリーニング装置によりローラを清潔な状態に維持できる印刷回路基板の製造装置及び製造方法を提供する。

【解決手段】本発明に係る印刷回路基板の製造装置は、伝導性バンプにより層間導通される印刷回路基板を製造する装置であって、一面に伝導性バンプが形成された基板を移送する移送部30と、伝導性バンプ50が形成された基板40と絶縁体60とを圧着する上部ローラ10及び下部ローラ20と、上部ローラ10の表面に形成される弾性コーティング層12と、弾性コーティング層12の表面の異物質を除去するクリーニング装置と、を備えることを特徴とする。

(もっと読む)

積層プリント基板とその製造方法

【課題】部品実装が可能であり、高周波特性が良く高速伝送に適したインピーダンス制御配線層にて信号の入出力間を配線可能な多層プリント基板の提供。

【解決手段】電子部品が実装可能な3層以上の積層プリント基板において、少なくとも2種の異なる特性の絶縁材料を用いて作製された、電子部品を実装可能な部品実装配線層と、特性インピーダンスを制御した設計のインピーダンス制御配線層とを有し、これらの層間導通として、絶縁層に穿設した穴に銅ボールを入れて該絶縁層の表裏両面に銅箔を配置して加圧し銅ボールを押しつぶすことで得られるフィルドビアを有することを特徴とする積層プリント基板。

(もっと読む)

プリント配線基板とその製造方法

【課題】CBIC工法によりランドレススルーホールを有するプリント配線基板を製造することができる技術の提供。

【解決手段】スルーホールを有する絶縁体の両面に銅からなる回路が形成され、前記スルーホール内に表裏の回路を接続する銅からなる接続体が、ほぼ前記スルーホールを満たすように形成され、前記回路と前記接続体とが互いに金属結合しているプリント配線基板において、ランドレススルーホールを有することを特徴とするプリント配線基板。

(もっと読む)

カードエッジコネクタの接続構造

【課題】 コネクタ端子の曲がりやコネクタ端子の配置位置のずれが存在する場合であっても、隣接するコネクタ端子同士の接触と、コネクタ端子および電極の導通不良とが生じないカードエッジコネクタの接続構造を実現する。

【解決手段】 回路基板1の挿入部1aの表面には、コネクタ端子4を挿入するための複数の溝2が一定間隔置きに形成されている。各溝2は、垂直の側壁2aと、この側壁2aの上端と対向する上端から側壁2aの下端に向けて下り勾配に傾斜した側壁2bとを有し、側壁2bの斜面上に電極3が配置されている。側壁2bの山側にずれているコネクタ端子4は、溝2への挿入が進むにつれて側壁2bの斜面上を自身のバネ力によって滑り落ち、両側壁2a,2bに接触する位置に矯正される。

(もっと読む)

基板両面間の電気接続方法

【課題】容易に貫通孔内に導電性材料を充填して、基板両面に配置された被接続体を電気的に接続する。

【解決手段】まず、基材41に溝46及び溝46に連通する凹部47からなる充填路49を形成する(充填路形成工程)。次に、溝46に連通する貫通孔48を形成する(貫通孔形成工程)。続いて、基材41の上面に配線42を形成し、基材41の下面に個別電極32を配置する(配置工程)。そして、凹部47に液滴51を着弾させて、溝46を介して、貫通孔48内に導電性の液体52を充填する(液体充填工程)。次に、溝46、凹部47及び貫通孔48内に充填された液体52を焼成し固化させる(固化工程)。そして、基材41の凹部47及び溝46を貫通孔48近傍まで切断して除去する(除去工程)。

(もっと読む)

プリント基板の製造方法

【課題】導電パターンによる電極パッドが形成された基板を所定の位置で切断し、基板エッジコネクタのプリント基板を製造する際に、切断加工寸法の適否を容易に行えるようにする。

【解決手段】電極パッド2のパターン形成時に、基板1の切断方向と直交する辺が基準部3a1を含む複数のステップからなるステップ状の形状となる視覚パターンを併せて形成する。基準部3a1の幅bは、要求されている加工寸法公差に対応した寸法になっており、切断後の基板側における視覚パターンの基準部の残存状態から、最外の電極パッド2の端から基板端までの寸法A、Bの加工寸法の適否の判別を行う。

(もっと読む)

21 - 40 / 83

[ Back to top ]