Fターム[5E319AA07]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | 全体実装構造 (4,863) | プリント配線板上の実装位置 (840) | プリント配線板の片面のみ (613)

Fターム[5E319AA07]に分類される特許

361 - 380 / 613

基板検査システム

【課題】従来の電子部品が実装された基板検査は、目視検査による実装の有無及び実装状態を判定しているため、検査時間を要し負担が大きく人為ミスが発生する虞がある。

【解決手段】本発明は、基板に実装された各電子部品に対して当接する可動軸を有するリニアスケールプローブが複数配置された検査パネルを備え、検査パネルを基板に宛がい、電子部品に当接した可動軸の移動により、リニアスケールプローブ内の高周波電力が印加される励磁コイルから発する磁界中を磁性体が移動し、磁性体の磁界移動から検出コイルにより検出された電圧信号に基づき、基板に実装される電子部品の有無及びその実装状態を検査して判定する基板検査システムである。

(もっと読む)

所定間隔に配列された半田ボールの接合方法及び接合装置

本発明は半田ボール配列群(29)の接合方法及び装置に関連し、複数のコンタクト口金(22)による配列群を用いて、該複数のコンタクト口金の配列に対応するように半田ボール配列群(29)を多数の半田ボール(27)が不規則に分布する半田ボール溜め(26)から取り出し、前記コンタクト口金(22)によって前記半田ボール配列群を接合する接合部に移載し、次にコンタクト口金(22)からレーザーエネルギーが前記半田ボール(27)に照射されて接合点で熱接合される。  (もっと読む)

(もっと読む)

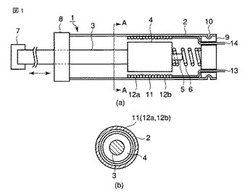

フラックス塗布方法、はんだ接合方法、およびリードピン

【課題】従来、基板のスルーホールとリードピンとの接合部へのフラックス塗布をスプレー塗布等で行った場合、フラックスをスルーホール内に全体的に塗布することが困難であり、良好なはんだ付け性を得ることが難しかった。また、フラックスのミストが周囲に飛散するため、設備のメンテナンスが煩雑であった。

【解決手段】プリント配線基板11に形成されたスルーホール12に挿入された状態で、該スルーホール12とはんだ接合されるリードピン1に対するフラックス塗布方法であって、前記リードピン1のスルーホール12への挿入部における外周面に凹部1aを形成し、前記凹部1a内にフラックス31を保持させることで前記リードピン1にフラックス31を塗布する。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体装置のNi又はCu電極と、金属粒子を接合の主剤とする接合材との接合部の接合信頼性を向上させた半導体装置及びその製造方法を提供する。

【解決手段】半導体素子101とCuまたはNi電極がAg,Cu又はAuで構成された接合層105を介して接続され、前記接合層105と前記CuまたはNi電極とが相互拡散接合している構造を備えた半導体装置101を特徴とする。平均粒径が1nm〜50μmの金属酸化物粒子と、有機物からなる還元剤とを含む接合材料により、還元雰囲気中において接合を行うことでNi又はCu電極に対して優れた接合強度が得ることができる。

(もっと読む)

回路付サスペンション基板

【課題】レーザー照射時に供給された半田ボールが所定の位置に安定して存在し得、散逸し難い構造を回路付サスペンション基板に付与すること。

【解決手段】パターン終端部4の上面に、先端側が低くなった段差4bを形成し、その低位面4cを、半田ボール7を配置する面とする。低位面上には、先端方向および両横方向へ半田ボールが移動するのを規制するように、導体層自体が盛り上がった1以上の突起4dを形成する。半田ボールをこの突起で保持することによって、該半田ボールの逸脱を抑制する。

(もっと読む)

プリント配線板、プリント回路板、および電子機器

【課題】本発明の目的は、バンプとパッドとの接合強度を向上させたプリント配線板を得ることにある。

【解決手段】プリント配線板15は、バンプ25が接合される複数のパッド35を備える。パッド35は、互いに独立するとともに一つのバンプ25に対して共に対応する複数の導体32a,32bにより形成される。この複数の導体32a,32bの間には、バンプ25がこのパッド35に接合されたときにバンプ25の一部が入り込む隙間g1が設けられている。

(もっと読む)

プリント回路板の製造方法、プリント回路板及び補強電子部品

【課題】プリント配線板に対する電子部品の接合強度を効率的に補強することが可能なプリント回路板の製造方法を提供する。

【解決手段】本発明の一実施形態に係るプリント回路板の製造方法は、電子部品21を実装するための実装領域を有するプリント配線板22を準備する準備工程(a)と、準備工程により準備されたプリント配線板22の実装領域に固形接着剤24を搭載する接着剤搭載工程(b)と、電子部品21を接着剤搭載工程を経たプリント配線板22に搭載する工程であって、電子部品21の電極形成面21sと交差する方向に該電極形成面21sを固形接着剤24に重ねて搭載する部品搭載工程(c)と、部品搭載工程を経たプリント配線板22をリフロー加熱する加熱工程(d)とを有する。

(もっと読む)

プリント配線部材、部品搭載基板、ブラシレスモータ、ディスク駆動装置、及び部品搭載基板の製造方法

【課題】部品搭載基板の半田付け時の熱による反りを防止する。

【解決手段】電気、電子部品を配置する部品搭載基板2と捨て基板3とからなり、前記捨て基板3は前記部品搭載基板2を囲むように配置され、前記部品搭載基板2は前記捨て基板3に対し2以上の破断可能な連結部4にて連結されてなるプリント配線部材1であって、前記部品搭載基板2には、その片面のみに配線パターンが形成され、前記捨て基板3には、その両面に銅箔パターンが形成されている。

(もっと読む)

配線基板及びその製造方法

【課題】基板への配線設計の自由度を大きくし、フリップチップ等の電子部品のバンプピッチが狭いピッチになっても、そのバンプに対応する電極を基板上に形成することができる配線基板及びその製造方法を提供する。

【解決手段】配線基板20は絶縁層11と、この絶縁層11の厚さ方向の表裏両面にそれぞれ形成された配線10a,10bと、絶縁層11の一方の面に設けた電子部品実装領域Aの絶縁層11の表面箇所に設けられ、電子部品が電気的にボンディングされる複数の電極3とを備え、この電極3は、その電子部品とのボンディング面3aを有し、このボンディング面3aは絶縁層11の表面に露出し、このボンディング面3aを除く電極3の残りの部分は絶縁層11に埋設する構成にした。

(もっと読む)

回路板及び回路板の製造方法、並びに回路板を備えた電子機器

【課題】従来のバンプを用いた半導体部品及び表面実装部品の実装において高密度実装化を可能とする回路板を提供する。

【解決手段】本発明の一実施形態に係る回路板10は、第1の配線板電極20aと第2の配線板電極20bとを有した配線板20と、一方の面12sに第1の半導体部品電極12aと第2の半導体部品電極12bとを有した半導体部品12と、配線板20と一方の面12sとの間に実装され、第1の実装部品電極13aと第2の実装部品電極13bとを有する実装部品13とを備える。これらの半導体部品12と配線板20とは、第2の半導体部品電極12bと第2の配線板電極20bとによってバンプ30を介して電気的に接続し、実装部品13は、第1の実装部品電極13aが第1の半導体部品電極12aと、第2の実装部品電極13bが第1の配線板電極20aと夫々電気的に接続していることを特徴とする。

(もっと読む)

電子部品の接続方法

【課題】配線基板に既に実装された電子部品に熱的影響を与えることなく短時間で脱湿を行うことができる電子部品の実装方法を提供する。

【解決手段】リジット基板1の接続領域3に形成された第1の接続端子群5と、第2の接続端子群6が形成されたフレキシブル基板2を熱硬化性樹脂を用いて導電可能に接続する際に、熱硬化性樹脂を熱硬化させる工程において加熱される接続領域3を予め局所的に予備加熱することでリジット基板1に吸湿された水分や油脂類のうち接続領域3に含まれるものを脱湿し、その後、第1の接続端子群5と第2の接続端子群6との間に介在させた熱硬化性樹脂を熱硬化させる。予備加熱は接続領域3に局所的に施すので、リジット基板1に既に実装された電子部品4に熱的影響を及ぼすことがなく、また短時間で脱湿を行うことができる。

(もっと読む)

リード線を有する部品と基板との間に挿入されて使用されるスペーサ、基板、基板への部品の搭載方法および電子機器

【課題】はんだ接合部の品質信頼性を安定化することを可能としたスペーサを提供することである。

【解決手段】本発明のスペーサ13は、リード線を有する部品11と基板12との間に挿入されて使用される。そして、平行な2つの面と、それら2つの面に垂直な、または、略垂直な方向に設けられた、部品11のリード線14を挿通させるための穴部、を備える。

(もっと読む)

基板実装方法

【課題】メイン基板へのサブ基板と実装部品の搭載を行う工程を一度で行う基板実装方法を提供する。

【解決手段】メイン基板の対応する位置にサブ基板を搭載するステップと、メイン基板とサブ基板を半田付けする半田印刷と、メイン基板とサブ基板に実装部品を搭載するための半田印刷と、を同時にするためのメタルマスクをセットして半田印刷をするステップと、メタルマスクを取り外し、メイン基板とサブ基板に搭載する実装部品を配置するステップと、実装部品が搭載されたメイン基板とサブ基板をリフローするステップと、有する基板実装方法である。

(もっと読む)

部品実装方法

【課題】電子部品を挿入後に行うリフロー工程時に発生するガスを外部に逃がすクリーム半田印刷形状を形成する基板実装方法を提供する。

【解決手段】電子部品のリードを挿入するスルーホールは、基板の表面近くにリード直径より大きいザグリ部を備え、ザグリ部を備えるスルーホールの内側面にメッキ層が形成される基板に、ザグリ部を備えるスルーホールに対応する第1凸部を備え、第1凸部の長さがザグリ部の深さ以上の形状を有するメタルマスクをセットして半田印刷する半田印刷工程と、半田印刷後に、ザグリ部を備えるスルーホールに繋がる孔部に前記電子部品のリードを貫通させる実装工程と、電子部品を実装した基板をリフローする工程と、を行う部品実装方法である。

(もっと読む)

電子部品

【課題】レーザはんだ付け工法等の光エネルギーを用いてはんだ付けを行う場合、光エネルギーの漏出による筐体樹脂部の焼損を防止した電子部品を提供する。

【解決手段】筐体樹脂部と、この筐体樹脂部から延出され、基板のスルーホールに挿通されるリード部とを有し、光エネルギーを用いてリード部を局部的に加熱して基板上にはんだ付けされる電子部品であって、リード部に段部を形成する。

(もっと読む)

電子部品内蔵基板および電子部品内蔵基板の製造方法

【課題】平面寸法や高さ寸法を大幅に縮小することが可能な電子部品内蔵基板および電子部品内蔵基板の製造方法を提供する。

【解決手段】少なくとも2枚の配線基板間10,20に電子部品30が配設され、配線基板の少なくとも一方側と電子部品30が電気的に接続され、配線基板10,20どうしが電気的に接続され、配線基板間が樹脂封止されている電子部品内蔵基板100であり、配線基板10の一方側に形成されたボンディングパッド12と電子部品30の電極32はボンディングワイヤ60により電気的に接続され、少なくとも電子部品30の電極32とボンディングワイヤ60との接続部が保護材70により被覆されていることを特徴とする。

(もっと読む)

マイクロボール搭載方法および搭載装置

【課題】 高密度実装およびファインピッチ化に対応し極小のマイクロボールを搭載することができる搭載方法を提供する。

【解決手段】 本発明の搭載方法は、多孔質性のベース部材210、および複数の貫通孔222a、224aが形成されベース部材210上に位置する2層構造のマスクセット220とを用意し、ベース部材210を真空吸引して貫通孔222a、224aによって露出されたベース部材210の表面に吸着面を形成し、マイクロボール260をマスクセット220の貫通孔222a、224a内に落とし込み、マイクロボール260をベース部材210で吸着させる。そして、吸着されたマイクロボール260を基板100の一面に形成された複数の端子領域108に押圧して転写させる。

(もっと読む)

半田付け方法及び錘並びに電子機器の製造方法

【課題】回路基板上にチップ部品を接合面全面で半田付けする際に、接合部における半田の厚さのむらを抑制する。

【解決手段】回路基板11上に設けられた金属回路13に半導体素子12を半田付けする際、半田の溶融時に半導体素子12を金属回路13側に押圧する錘30として、チップ部品加圧用凸部30bと、傾き規制用凸部30cとを備えた錘30を用いる。金属回路13上に半田シート33を介して半導体素子12を配置するとともに、錘30をチップ部品加圧用凸部30bが半導体素子12を押圧する状態に載置する。そして、錘30によって半導体素子12を加圧しながら半田シート33を溶融させるとともに傾き規制用凸部30cが金属回路13に当接することで半導体素子12を金属回路13と平行な状態に半田付けする。

(もっと読む)

電極接合方法及び電極接合構造体

【課題】ショート不良の発生を抑えるとともにマイグレーション不良の発生を抑えた電極接合方法及び電極接合構造体を提供する。

【解決手段】複数の第1の電極4Aを有する第1の回路形成体4と、複数の第2の電極5Aを有する第2の回路成形体5との対向領域51の縁部51Aに、導電性粒子を含まない熱硬化性の第1の絶縁性接着剤樹脂2を配置するとともに、対向領域の縁部51Aより内側に、導電性粒子3が分散された熱硬化性の第2の絶縁性接着剤樹脂を配置し、第1又は第2の回路形成体を介して第1及び第2の絶縁性接着剤樹脂を加圧加熱して、それぞれの第1の電極4Aとそれぞれの第2の電極5Aとを導電性粒子3を介して電気的に接合する。

(もっと読む)

半田付け方法及び電子機器の製造方法

【課題】回路基板上に設けられた接合部に、半田、チップ部品の順に積層させた状態で半田付けする際に、チップ部品の回路基板に対する接合強度を高める。

【解決手段】半田溶融時の半導体素子12の浮き上がりを規制する規制部材28として、溶融した半田の表面張力に打ち勝つことが可能な重量を有し、半導体素子12より上方に位置する押さえ部30を備えた規制部材28を用いる。回路基板11の接合部上に半田シート27、半導体素子12をその順に積層配置する。また、上側に配置された半導体素子12の上方に所定の間隔を空けて押さえ部30が位置するように規制部材28を配置して、押さえ部30を半導体素子12の上方に位置させた状態で半田を溶融させるとともに、半田溶融時における半導体素子12の浮き上がりを押さえ部30に半導体素子12を当接させることで規制する。

(もっと読む)

361 - 380 / 613

[ Back to top ]