Fターム[5E322FA04]の内容

Fターム[5E322FA04]の下位に属するFターム

Fターム[5E322FA04]に分類される特許

1,201 - 1,220 / 1,375

放熱フィンの放熱効果を高めた放熱機構

【課題】放熱フィンの放熱効果を高めた放熱機構を提供する。

【解決手段】

本発明は放熱フィンの放熱効果を高めた放熱機構であり、少なくとも放熱ファン21と放熱器22とからなり、前記放熱器22には複数の放熱フィン222が設けられており、フィン222とフィン222の間には流道223が形成されており、流動223内には高熱伝導部材23が設けられており、放熱ファン21の生成する空気流が放熱器22の流道223間を通過し、高熱伝導部材23によって気流の熱対流が増加することによって放熱フィン222は素早く放熱を行うことができ、放熱器22の放熱効率を高めることができる。

(もっと読む)

冷却体を半田付けした電気部品用キャリア

【課題】熱を発する部品と冷却体との間の熱抵抗を極力低くし、熱がキャリアを通って移動し続けるようなアセンブリを提供する。

【解決手段】本発明は、少なくとも一定の動作条件の下で自然冷却により消散可能な量を超える熱を発するように作られた電気部品のキャリアと、これに機械的かつ熱的に接続された冷却体とのアセンブリに関し、これによってこのキャリアには金属接続により冷却体に接続された金属部が設けられている。キャリアに金属部を載置すると、金属部と金属製の冷却体との間の金属接続が可能となる。本発明はまた、熱を発する電気部品のキャリアとこれに機械的かつ熱的に接続された冷却体とのアセンブリを組み立てる方法に関し、これによって初めに部品をキャリアに載置した後、このキャリアの金属部を金属接続により冷却体に接続するものである。

(もっと読む)

冷却貯蔵庫の運転制御装置

【課題】 閉鎖構造でも優れた放熱効果が得られるようにする。

【解決手段】 回路基板41は、ベース51とカバー65とからなる閉鎖型の金属製ケーシング50内に縦向きに収容される。回路基板41に配された発熱部品であるFET45は、ねじ71により伝熱板70に密着して固定される。伝熱板70は、ベース51の底面板53に密着された放熱ブロック80に対し、絶縁シート76を介して密着して当てられ、絶縁スリーブ83に通したねじ85を、伝熱板70の表面に当てられたねじ板87にねじ込むことで固定される。ベース51の背面板52の外面に、放熱フィン64,64Aが突設される。FET45の発熱は、伝熱板70から放熱ブロック80を介してケーシング50のベース51に伝わり、放熱フィン64の設けられた背面板52を上昇して外気中へと放出される。

(もっと読む)

熱伝導性シリコーン組成物

【課題】放熱層の厚さをより薄くすることができ、熱抵抗率が低く優れた放熱効率を実現することができる熱伝導性シリコーン組成物を提供する。

【解決手段】本発明の熱伝導性シリコーン組成物は、ポリオルガノシロキサンと熱伝導性充填剤をそれぞれ必須成分として含有し、前記熱伝導性充填剤が、粒径が30μm以上の粒子を実質的に含まないものであることを特徴とする。このような熱伝導性シリコーン組成物は、(A)ケイ素原子に結合したアルケニル基を少なくとも2個有するポリオルガノシロキサンと、(B)ケイ素原子に結合した水素原子を少なくとも2個有するポリオルガノハイドロジェンシロキサンと、(C)白金系触媒と、(D)粒径が30μm以上の粒子を実質的に含まない熱伝導性充填剤をそれぞれ含有する付加反応硬化型シリコーン組成物であることができる。

(もっと読む)

放熱器

【目的】製作時の寸法公差に伴う部材の水路用凹部間の位置ずれによっても放熱効率が低下しない放熱器を提供する。

【構成】冷却水の水路5a等となる凹部等をそれぞれに形成された上部受熱体(第一の受熱体)3と中央受熱体(第三の受熱体)2と下部受熱体(第二の受熱体)1との接合部の内の上側の接合部に、上部受熱体3の凹部と同じ形状で、その形状を維持するための支持部を有し、前記受熱体2等のフィンの幅より製作時の寸法公差分あるいはそれ以上両側に幅を広げたフィン部を有する開口部を形成されている上側の薄板受熱体9を配置し、下側の接合部に、下部受熱体1の凹部と同じ形状で、上側の薄板受熱体9と同様の支持部およびフィン部を有する開口部を形成されている下側の薄板受熱体8を配置する。

(もっと読む)

プリント板ユニット、通信装置及びプリント板

【課題】 安価な構成で、発熱部に対して集中的に冷却を可能とする。

【解決手段】 プリント板10に搭載される発熱素子11で発生する熱は、熱的に接続されるプリント板10の反対面のアースパターン14に伝熱し、アースパターン14と接触するように配置された伝熱性の嵌合部材15と、嵌合部材15によって嵌合される伝熱部材23を介して、バックワイヤードボード21に備えられた放熱フィン22に伝熱して放熱される。

(もっと読む)

電磁波吸収性熱放射シート

【課題】 特に、内部に十分なスペースがないPDA、携帯電話などの小型電子機器や、発熱素子が密閉空間にセットされている電子機器において有効に働く電磁波吸収性能と遠赤外線放射による放熱機能とを併せ持つ電磁波吸収性熱放射シートを提供する。

【解決手段】 熱伝導率が0.7W/mK以上である電磁波吸収層と、該電磁波吸収層の片面に直接、または他の少なくとも一層を介して設けられた遠赤外線放射層とを有してなる電磁波吸収性熱放射シート。

(もっと読む)

ヒートシンク、発熱体、放熱構造物および熱交換器

【課題】 発熱体である電子機器と放熱機器であるヒートシンクとの間の接触熱抵抗を低減することができる電子機器を得る。

【解決手段】 発熱体である電子機器7の取付板9に、ヒートシンク1に熱を放出する放熱面を構成する突出部2bを配列する。この突出部2bは、ヒートシンク1と電子機器7とを圧接する際に、ヒートシンク1のベース板3と点接触するので、良好な熱的接合状態が得られ、ヒートシンク1と電子機器7との間の接触熱抵抗を低減することができる。

(もっと読む)

冷却ユニットおよびその製造方法

【課題】 放熱外壁板からの熱吸収効率が高く、冷却性能の優れた冷却ユニットの提供。

【解決手段】 高温発熱体の高温外面壁に直接取付けられる放熱外壁板と、該放熱外壁板の平坦面または曲面に均一に固着配置された、偏平挫屈率3%以下、偏平率40〜50%の曲げ加工された金属製偏平管とで構成され、前記金属製偏平管に熱媒体流体を流通させることによって前記高温発熱体の高温外面壁を冷却する構造となしたことを特徴とする。

(もっと読む)

携帯電子機器

【課題】携帯電子機器の小型性・軽量性を損なうことなく、放熱性を向上するとともに、充電する際の充電回路の放熱性を向上する。

【解決手段】コネクタカバー2に熱伝導性の高いシート30を貼り付け、または一体成型する。この熱伝導シート30は携帯電子機器内部まで繋がっており高温を発生する電気部品6に直接接触させるか、近い場所に設置する。電気部品6が発する熱は熱伝導シート32を通してコネクタカバー2の表面から携帯電子機器本体1外部の空気に放熱される。また、充電時には、電源コード4のプラグ41に熱伝導シート31を接触させることにより電源コードからも放熱する。

(もっと読む)

放熱器およびそれを用いた基板

【課題】熱放射皮膜の保護と放熱面積の拡大を図ることのできる放熱器およびそれを用いた基板を提供する。

【解決手段】被取付部材2に固定される取付部材3と、上記取付部材3に一体的に形成されている放熱板4と、上記放熱板4の表面および/または取付部材3の表面に設けられ頂部が丸みをおびた形状の多数の放熱リブ7とを含んで構成されている。したがって、放熱面積が拡大されて放熱効果が向上する。そして、熱放射皮膜が丸みのある放熱リブ7に確実に生成され、また、熱放射皮膜に傷等がつきにくくなり、放熱効果が正常に維持される。

(もっと読む)

ヒートシンク構造

【課題】 筐体に収納される熱源から発せられる熱を筐体の外方に放散するヒートシンクを有するヒートシンク構造を提供する。

【解決手段】 ハードディスクドライブ1は、筐体5と、筐体5に収納されて熱源となるボイスコイルモータ2とを備え、ハードディスクドライブには、さらにボイスコイルモータ2に含まれるトップヨーク17の表面積を拡大し、かつ前記ボイスコイルモータ2から筐体5へ熱伝導を行う放熱フィン19が含まれる。

(もっと読む)

熱輸送装置の製造方法、熱輸送装置及び電子機器

【課題】

製造の手間やコストを削減し、リークを確実に防止することができる熱輸送装置、その製造方法及びその熱輸送装置を搭載した電子機器を提供し、さらに熱輸送装置のクラックの発生を防止する技術を提供すること。

【解決手段】

本実施の形態に係る熱輸送装置10では、上部基板11(13)の厚さt1(t2)より小さい幅uでなる気相管3等の接続端部3a(3b)を上部基板11(13)のみに接続するようにしているので、気相管3等が接続される上部基板11(13)の側部11d(13d)のみの精度を保っていればよい。これにより、比較的容易に気相管3等を接続することができ、製造の手間やコストを削減することができる。また、上部基板11(13)の厚さt1(t2)が厚くしたことから、両基板の陽極接合時にひずみが大きくなるが、陽極接合温度を従来より低くすることでひずみを抑え、クラックの発生を防止することができる。

(もっと読む)

電子機器の放熱構造

【課題】 高放熱性を維持しつつ、構成部材を削減し、安価で小形、高密度な電子機器の放熱構造を提供する。

【解決手段】 金属ベース部11と該金属ベース部11上に設けた絶縁層12で構成され、パワー半導体などの第1高発熱部品15を実装した金属ベース基板1と、CPUなど制御回路からなる第2高発熱部品21を実装した回路基板2とを備え、両者の高発熱部品の実装面側が対向するように、金属ベース基板1と回路基板2をコネクタ3を介して接続してなる電子機器の放熱構造において、回路基板2上の第2高発熱部品21は、金属ベース基板1上の第1高発熱部品15が実装されていない未実装領域16に対向する位置に実装しており、金属ベース基板1は、該基板1の表面に設けられた絶縁層12と、絶縁層12における第2高発熱部品21が対向配置される位置に第2高発熱部品21の熱を金属ベース基板1へ伝熱させるための放熱シート4とを備えた。

(もっと読む)

パーソナルコンピューター

【課題】パーソナルコンピューターの構造を変更せず、光ディスクドライブの熱による劣化を抑える。

【解決手段】液晶パネル4と、液晶パネル4の端部にバックライト5を備え、液晶パネル4に平行に配設されたユニットとして組み込む光ディスクドライブドライブ1を備え、光ディスクドライブ1を入れるユニットスペース6とからなり、光ディスクドライブ1のユニットスペース6内に高温から保護するための真空断熱材7を取り付けることにより、ユニットスペース6に僅かなスペースしかなくとも高い断熱性能が得られ、光ディスクドライブ1が高温にさらされるのを軽減でき、ピックアップ9の耐久性に対する信頼性が向上できる。また、光ディスクドライブ1のユニットスペース6で断熱できるのでパーソナルコンピューターの設計を変えることなく適用できる。

(もっと読む)

回路モジュール

【課題】 発熱部品を備えていても、十分な放熱能力を有し、発熱部品からの熱を十分放熱することができる回路モジュールを提供する。

【解決手段】 発熱部品100は下層回路基板1の上面10aに実装されており、この発熱部品100の底面は下層回路基板1の下面10bに熱を伝導するサーマルビア14に接続している。一方、下層回路基板1に対して層間接続部材3により所定高さの位置には上層回路基板2を配置し、発熱部品100の天面を上層回路基板2の下面20bに導電性接着剤6で接着する。これにより、発熱部品100の底面からサーマルビア14を介して下層回路基板1の下面に近接する放熱性の高いベース基板に熱が伝導されるとともに、発熱部品100の天面から上層回路基板2、層間接続部材3、下層回路基板1を介してベース基板に熱が伝導される。

(もっと読む)

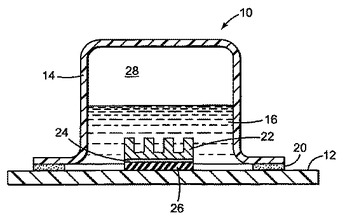

浸漬冷却装置

少なくとも1つの側壁(14)と、密閉容積(28)と、膨張容積(29)と、密閉容積(28)内に入れられたある量の伝熱流体(16)と、伝熱流体を密閉容積から膨張容積に放出するための手段(433、533)とを有する本体(10)を含む、放熱部品を冷却するためのデバイス。膨張容積内に放出されることによって、伝熱流体(16)は放熱デバイスに接触することができる。  (もっと読む)

(もっと読む)

放熱装置

【課題】高密度実装の情報処理端末に適した放熱装置を提供する。

【解決手段】ケース10内に収納された放熱装置は、動作に伴い発熱源となる第1発熱部50と、第1発熱部50と別個に設けられて、動作に伴い発熱源となる第2発熱部52と、第1発熱部50と第2発熱部52とが取り付けられた基板40と、第1発熱部50で発生した熱を伝えるために、基板40に取り付けられた、第1熱伝導板42と、第1熱伝導板42と別個に設けられて、第2発熱部52で発生した熱を伝えるために、基板40に取り付けられた、第2熱伝導板44と、第1熱伝導板42と第2熱伝導板44に伝えられた熱をケース10に伝えるために、基板40に取り付けられた、第3熱伝導板70と、を備える。

(もっと読む)

冷却装置

【課題】 薄型電子機器内の現状のスペースで、送風体の外径および厚さを極力増やし、送風能力の向上を図る。また、コストダウンを図る。

【解決手段】 冷却装置10の外郭部材をなすベース30およびケーシング34が、少なくともその一部が1mm以下の厚さで、塑性加工により所望の形状に形成される。これにより、ベース30やケーシング34の材厚を極力薄く、軽量化することができる。そのため、薄型電子機器内の現状のスペースでファン18の外径および厚さを増して、ファンモータ12としての冷却能力を上げることができる。また、ベース30やケーシング34が塑性加工で形成される分、樹脂材料を射出成形する場合に比べて低コスト化を図ることができる。

(もっと読む)

ヒートシンク

【課題】 設計自由度が高く、安価で高効率なヒートシンクを提供する。

【解決手段】 金属板のベース部3の表面側に凹部のピン挿入部5を複数配列形成し、該ピン挿入部5にそれぞれピンフィン2の基端部8を挿入固定して複数のピンフィン2をベース部3上に立設配置する。ピンフィン2の少なくとも先端側1は互いに間隔を介して配置する。ピンフィン2は、例えば連続供給される金属線材を設定長さに切断し、連続的にヘッダー加工することで形成し、その表面に設けた半田メッキ17を溶融してベース部3に固定する。

(もっと読む)

1,201 - 1,220 / 1,375

[ Back to top ]