Fターム[5E339AD01]の内容

Fターム[5E339AD01]に分類される特許

101 - 120 / 227

チオール基含有感紫外線化合物および、その用途

【課題】紫外線照射により接着性を発揮する等の作用を示す感紫外線化合物、該化合物を用いた、金属薄膜と熱可塑性高分子との接着性に優れたナノインプリント用接着剤、微細な金属薄膜パターンを有する基板及びその製造方法を提供すること。

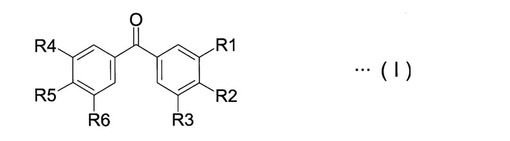

【解決手段】感紫外線化合物は、式(I)で示される。接着剤は、該化合物を含み、基板は、0.01μm〜10μmの線幅の金属薄膜パターンを有し、ワイヤーグリッド偏光板、回折格子、電子デバイス用金属配線基板等に有用である。

(R1〜R6の特定の基が−X−(CH2)m−SH(XはO、OCO、COO、NH又はNHCO、mは1〜20)であり、残りの基が、水素原子、炭素数1〜6の炭化水素基、又は酸素原子あるいは窒素原子で連結された炭素数1〜6の炭化水素基)

(もっと読む)

配線シートの製造方法

【課題】π共役系導電性高分子を含む配線を基材表面に簡便に形成できる配線シートの製造方法を提供する。

【解決手段】本発明の配線シートの製造方法は、π共役系導電性高分子及びポリアニオンを含む導電性材料で、基材11の片面または両面に、所定のパターンに配線する配線シートの製造方法であって、基材11の片面または両面に、前記所定のパターンと反対のパターンで、剥離樹脂成分を含む剥離性薄膜12を形成して、剥離性薄膜形成シート14を得る工程と、該剥離性薄膜形成シート14の剥離性薄膜12を形成した側の面に、π共役系導電性高分子、ポリアニオン及び溶媒を含有する導電性高分子溶液を塗布する工程と、導電性高分子溶液塗布後に、基材11から剥離性薄膜12を剥離する工程とを有する。

(もっと読む)

樹脂付き金属箔、金属張積層板、これを用いたプリント配線板およびその製造方法

【課題】絶縁樹脂組成物層と金属箔との界面の密着性と平坦性を両立し、かつ、経済性や取扱い性等のプリント配線板製造時に係る実用的な要素をも満たす金属張積層板または樹脂付き金属箔を提供することを目的とし、さらに、該金属張積層板または樹脂付き金属箔を用い、信頼性および回路形成性に優れ、導体損失の非常に少ないプリント配線板およびその製造方法を提供することを目的とする。

【解決手段】絶縁樹脂組成物層と、絶縁樹脂組成物層の片面もしくは両面に固着してなる金属箔とを有する樹脂付き金属箔において、金属箔の少なくとも絶縁樹脂組成物層側が表面処理されており、かつ金属箔の両面が実質的に粗し処理されていないことを特徴とする金属張積層板または樹脂付き金属箔を提供する。

(もっと読む)

レーザ加工装置とその加工方法、デブリ回収機構とその回収方法、並びに表示パネルの製造方法

【課題】レーザ光を加工対象物に照射してパターン加工する際に加工対象物から発生する加工飛散物を効率よく除去し、加工対象物に付着するデブリを削減する。

【解決手段】レーザ光3を利用して基板4上に形成される樹脂膜又は金属膜26のパターン加工を行なう際、レーザ光3を透過する透過窓19と、樹脂膜又は金属膜26のレーザ光照射部近傍に気体C1,C2,C3,C4を流入させることで渦気流Bを発生させる渦発生機構23aと、入射レーザ光3が通過できる開口部42aを備え加工飛散物の流れを遮る遮蔽手段42とを有するデブリ回収手段22を用いてデブリ回収を行う。まず、デブリ回収手段22を加工対象膜26に近接させ、レーザ光3を照射する。そして、レーザ光3照射により発生した加工対象膜26に堆積する前及び堆積した後の加工飛散物を、上記渦気流に巻き込み、遮蔽手段42の開口部42aを通して外部に排気する。

(もっと読む)

パワーモジュール用基板及びその製造方法並びにパワーモジュール

【課題】回路層の各回路同士が良好に絶縁されるとともに、小型化・低価格化が可能なパワーモジュール用基板及びその製造方法並びにパワーモジュールを提供することにある。

【解決手段】セラミックス基板1の表面に、その上に接合したアルミニウム層2のエッチングにより回路層2aを形成してなるパワーモジュール用基板であって、前記回路層2aは、その前記セラミックス基板1との接合界面6から200μm以内のSiの含有量が0.7wt%以上1.2wt%以下とされていることを特徴とする。

(もっと読む)

配線基板およびその製造方法

【課題】樹脂層上への密着層およびシード層の形成およびこれら両層の不要部分の除去のための煩雑な処理を必要とせずに、樹脂層との密着性を良好に確保して配線層を形成することができる配線基板およびその製造方法を提供する。

【解決手段】樹脂絶縁層上に、Ni:20〜75wt%および残部Cuから成るNi−Cu合金の密着シード層とその上のCu層とから成る配線層を備えた配線基板。この配線基板は、(A)Ni−Cu合金密着シード層を1回の処理で形成し、配線パターニング後に不要部分を1回のエッチングで除去するか、(B)Ni−Cu合金密着シード層とその上のCu層とを形成し、これらをエッチングにより一括してパターニングすることにより製造できる。配線層が、配線層全厚に亘ってNi:20〜75wt%および残部Cuから成るNi−Cu合金で形成されている配線基板。これは樹脂層上に直接Ni−Cu合金配線層を形成することにより製造できる。

(もっと読む)

プリント配線基板の製造方法

【課題】 下地金属層にNi−Ti−Mo合金を設けた2層フレキシブル配線基板のエッチング処理を良好に行い、微細配線加工品でも十分な絶縁信頼性を有するプリント配線基板の製造方法を提供する。

【解決手段】 絶縁体フィルムの少なくとも片面にチタン、モリブデン、ニッケルを含有する下地金属層を、接着剤を介さずに直接形成し、該下地金属層上に銅被膜層を形成した2層フレキシブル基板に、エッチング法によってパターン形成するプリント配線基板の製造方法において、前記2層フレキシブル基板を、塩化第2鉄溶液または塩酸を含む塩化第2銅溶液によりエッチング処理する工程と、その後、得られた2層フレキシブル基板を塩酸を含む酸性エッチング液で処理する工程と、さらにその後、フェリシアン化カリウムまたは過マンガン酸塩を含むアルカリ性エッチング液で処理する工程を具備することを特徴とする。

(もっと読む)

導電パターン材料の作製方法、及び導電パターン材料

【課題】基板に対する密着性が高く、十分な導電性を有する導電パターンを備え、該導電パターンの存在しない領域における耐マイグレーションに優れた導電パターン材料、及び該導電パターン材料の作製方法を提供すること。

【解決手段】(a1)基板上に、該基板表面に直接結合し、且つ、カルボン酸基を有するポリマーからなるポリマー層を形成する工程と、(a2)前記カルボン酸基に無電解めっき触媒又はその前駆体を付与する工程と、(a3)少なくとも無電解めっきを行い、めっき膜を形成する工程と、(a4)該めっき膜をパターン状にエッチングする工程と、(a5)前記(a4)工程によりめっき膜が除去された領域に存在する前記ポリマー層中のカルボン酸基をアンモニウム塩化した後、熱分解させる工程と、をこの順に有することを特徴とする導電パターン材料の作製方法。

(もっと読む)

金属箔パターンの形成方法

【課題】エッチングを必要とせず、かつ精度の良いパターンを得ることができる金属箔パターンを形成する方法を提供する。

【解決手段】基材11、露光により接着力が変化する接着層12、金属箔13を順次積層してなる金属箔付接着シート1に、

(1)遮光パターン21と透光パターン22とからなるマスク2を用いて基材11側から露光し、接着層12を部分的に露光する工程

(2)金属箔13側から基材11をカットしないようにマスク2の遮光パターン21に対応させて金属箔付接着シート1をカットする工程

を含む工程を行った後、露光部又は未露光部に対応する金属箔13を接着層12から剥離して所定のパターンの金属箔13を得る金属箔パターンの形成方法において、

前記マスク2としてカットする位置より透光パターン22側に遮光パターン21を広げたマスク2を用いる。

(もっと読む)

金属箔パターンの形成方法

【課題】エッチングを必要とせず、かつ精度の良いパターンを得ることができる金属箔パターンを形成する方法を提供する。

【解決手段】基材11、露光により接着力が変化する接着層12、金属箔13を順次積層してなる金属箔付接着シート1に、

(1)遮光パターン21と透光パターン22とからなるマスク2を用いて基材11側から露光し、接着層12を部分的に露光する工程

(2)金属箔13側から基材11をカットしないようにマスク2の遮光パターン21に対応させて金属箔付接着シート1をカットする工程

を含む工程を行った後、露光部又は未露光部に対応する金属箔13を接着層12から剥離して所定のパターンの金属箔13を得る金属箔パターンの形成方法において、

前記マスク2として遮光パターン21の厚みdが0.15mm以上のマスク2を用いる。

(もっと読む)

金属箔パターンの形成方法

【課題】エッチングを必要とせず、かつ精度の良いパターンを得ることができる金属箔パターンを形成する方法を提供する。

【解決手段】基材11、露光により接着力が変化する接着層12、金属箔13を順次積層してなる金属箔付接着シート1に、

(1)遮光パターン21と透光パターン22とからなるマスク2を用いて基材11側から露光し、接着層12を部分的に露光する工程

(2)金属箔13側から基材11をカットしないようにマスク2の遮光パターン21に対応させて金属箔付接着シート1をカットする工程

を含む工程を行った後、露光部又は未露光部に対応する金属箔13を接着層12から剥離して所定のパターンの金属箔13を得る金属箔パターンの形成方法において、

前記金属箔付接着シート1として、接着層12と金属箔13との間に反射防止処理dが施されてなる金属箔付接着シート1を用いる。

(もっと読む)

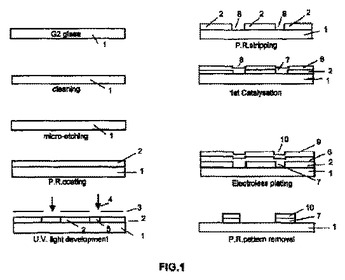

フラットパネルディスプレイの製造のための銅相互接続

フラットパネルディスプレイ相互接続システムに使用するための基板上に銅相互接続層を堆積させる方法であって、a)前記基板をフォトレジスト層で被膜する工程と、b)前記フォトレジスト層をパターン化し、前記フォトレジスト層中にパターン化された少なくとも1つのトレンチを含む、パターン化されたフォトレジスト基板を得る工程と、c)パターン化されたフォトレジスト基板上に第1の触媒層を提供する工程と、d)前記第1の触媒層上に堆積された絶縁層の無電解めっき層を設ける工程と、e)少なくとも1つのトレンチの中を除いて、連続して重ねられたフォトレジスト層、触媒層および絶縁層を除去し、第1の触媒層のパターンを、その上に堆積された絶縁層と共に得る工程を含む。  (もっと読む)

(もっと読む)

配線回路基板およびその製造方法

【課題】導体パターンのマイグレーションを防止しながら、導体パターンの腐食および変色を防止することのできる、配線回路基板およびその製造方法を提供すること。

【解決手段】ベース絶縁層3を金属支持基板2の上に形成し、導体パターン4をベース絶縁層3の上に形成し、その導体パターン4を金属薄膜5により被覆し、金属薄膜5の上に、端子部8が露出するカバー開口部11が形成されるカバー絶縁層6を形成し、エッチングレジスト14を、カバー開口部11から露出する端子部8の周端部16の上の金属薄膜5に形成し、端子部8において、エッチングレジスト14から露出する金属薄膜5をエッチングした後、エッチングレジスト14を除去する。これにより、カバー開口部11の周囲におけるカバー絶縁層6と導体パターン4との間に、保護部分9と露出部分10とを連続して形成する。

(もっと読む)

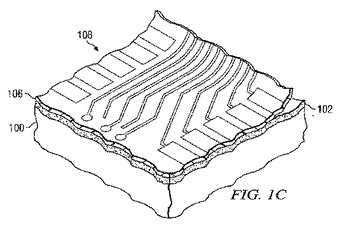

極薄プラスチック膜上での電気回路の作製方法

本開示の一の実施例の教示によると、フレキシブルな薄膜プラスチック上に高密度の金属インターコネクトを形成する方法はドライフォトレジスト層を基板へ積層する工程を有する。前記のフォトレジストが積層された基板がベーキングされる。アセンブリが、前記のベーキングされたフォトレジストの積層された基板へプラスチック膜を積層することによって作製される。1層以上の電気伝導性インターコネクト層が、前記の積層されたプラスチック膜上で処理される。前記の1層以上の電気伝導性インターコネクト層の処理はフォトリソグラフィを有する。前記アセンブリはベーキングされ、かつ液体中に浸される。続いて前記の処理されたプラスチック膜は前記基板から分離される。  (もっと読む)

(もっと読む)

半導体装置用テープキャリアの製造方法

【課題】 超微細配線パターンを有するLCD用TABテープのような半導体装置用テープキャリアを、材料資源的および時間的な無駄を削減して、安定的に(確実かつ迅速に)製造することが可能な製造方法を提供する。

【解決手段】 この製造方法は、絶縁性フィルム基板1上に形成された銅層2上にドライフィルムレジストを貼着してレジスト膜6を形成する工程と、前記レジスト膜6を露光・現像して、配線パターン形成用の配線レジストパターン7を形成すると共に、前記ドライフィルムレジストの解像限界のパターン寸法を有する検査用レジストパターン8を形成する工程と、前記検査用レジストパターン8を用いて前記配線レジストパターン7の解像度検査を行う工程と、前記配線レジストパターン7をパターン形成用レジストとして用いて配線パターン13を形成する工程とを含んでいる。

(もっと読む)

電子部品搭載用基材とその製造方法

【課題】銅の過剰溶解を効果的に回避しつつ、スズメッキ処理に係る製造コストの低減と製造効率の向上を図ることが可能な電子部品搭載用基材とその製造方法を提供する。

【解決手段】電子部品搭載用基材1において、リード本体20に複合メッキ層23を積層するとともに、これを部分的に覆うようにソルダーレジスト層30を形成する。複合メッキ層23を構成するスズ銅合金メッキ層21とスズメッキ層22を、一度のメッキ処理で形成された前駆スズメッキ層21Xを加熱処理することで形成する。これにより、ソルダーレジスト層30の形成後のメッキ処理を省略し、製造効率を向上させ、リード本体20の銅の過剰溶解を回避する。

(もっと読む)

放熱配線基板とその製造方法

【課題】配線パターンと導体パターンとの間の電気的絶縁性を向上させる。

【解決手段】上記目的を達成するため本発明は、絶縁樹脂層8と、この絶縁樹脂層8の上方に、それぞれの上面が表出するように埋め込まれた配線パターン9およびこの配線パターン9近傍に形成された導体パターン10とを備え、配線パターン9と前記導体パターン10との間には、配線パターン9と導体パターン10との間を電気的に絶縁させるためのクレータ14を有し、このクレータ14の底面は、絶縁樹脂層8で形成されると共に、その中央よりも外周の方がクレータ14の深さが増すように形成されたものである。これにより配線パターン9と導体パターン10との間の沿面距離を長くすることができ、結果として電気絶縁性を向上させるのである。

(もっと読む)

金属セラミックス接合回路基板およびその製造方法

【課題】アルミニウムセラミックス接合基板に搭載される半導体素子やチップ部品の半田付けに際し、半導体素子やチップ部品が所定の場所から位置ズレするのを防止できる金属セラミックス接合回路基板及びその製造方法を提供する。

【解決手段】セラミックス基板にアルミニウム回路板を形成した後、該アルミニウム回路板の表面に半田付け可能なめっき層を形成し、該めっき層にレーザーを照射し、半田の濡れない部分を形成することを特徴とする。また、金属セラミックス接合回路基板は、セラミックス基板と、このセラミックス基板に接合されたアルミニウム回路板と、該アルミニウム回路板の表面に施されためっき層とより成り、該めっき層の一部がレーザ照射により形成された半田の濡れない部分を有することを特徴とする。

(もっと読む)

素子基板の製造方法

【課題】微細パターンの金属層が精度良く形成された素子基板およびその製造方法を提供する。

【解決手段】本発明にかかる素子基板の製造方法は、第1の支持基板上に剥離層23を形成する工程と、前記剥離層上に界面活性剤層24を形成する工程と、界面活性剤層上に所定のパターンの金属層33を形成する工程と、前記金属層を挟むようにして、第1の支持基板10の上方に第2の支持基板110を配置する工程と、第1の支持基板と第2の支持基板の間に流動状態の樹脂材料114aを流し込む工程と、樹脂材料を硬化して樹脂基板114を形成する工程と、剥離層を溶剤に溶解させることにより、金属層を第1の支持基板から剥離させて、前記樹脂基板に転写する工程と、を含む。

(もっと読む)

プリント基板の製造方法

【課題】回路パターンを備えるプリント基板を製造する新規な手法を提供する。

【解決手段】回路パターンが形成される基材1上に接着手段2を塗布または貼付するとともに、この基材1上の非回路パターンに相当する領域に接着手段2が塗布または貼付されない非接着手段領域2aを設ける。接着手段2によって基材1に導電箔3を接着して、回路基体を形成する。つぎに、回路基体において、ハーフカットにより、非接着手段領域2aと位置的に対応する導電箔3を除去する。そして、金型5を用いて打ち抜き加工を行って回路パターンを形成するとともに、非接着手段領域2aに相当する部位を打ち抜かずに残すことにより、打ち抜かれた回路パターン同士を連結する連結部1aを形成する。

(もっと読む)

101 - 120 / 227

[ Back to top ]