Fターム[5E343AA16]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板材料 (6,680) | 合成樹脂を主体とするもの (3,658) | 樹脂組成を特定したもの (2,146)

Fターム[5E343AA16]の下位に属するFターム

Fターム[5E343AA16]に分類される特許

341 - 360 / 368

パターン形成材料、並びにパターン形成装置及びパターン形成方法

【課題】 感光層の感度低下を効果的に抑制でき、かつ、より高精細なパターンを形成可能なパターン形成材料、並びに該パターン形成材料を備えたパターン形成装置及び前記パターン形成材料を用いたパターン形成方法の提供。

【解決手段】 支持体上に感光層を少なくとも有し、該支持体が、第一の形態ではヘイズ値が4.0%以下であり、第二の形態ではその少なくとも片面に不活性粒子が塗布され、該感光層を露光し現像する場合において、該感光層の露光する部分の厚みを該露光・現像後において変化させない前記光の最小エネルギーが、0.1〜10(mJ/cm2)であることを特徴とするパターン形成材料、並びに該パターン形成材料を備えたパターン形成装置、及び該パターン形成材料を用いて露光するパターン形成方法である。

(もっと読む)

三次元成形回路部品の製造方法およびこれにより製造された三次元成形回路部品

【課題】 微細配線を有し、製造時に断線の生じ難い立体配線を形成でき、その立体配線構造体に電子部品を実装し、成形樹脂で封止することにより実装密度および信頼性の高い三次元成形回路部品を製造でき、また、形状が複雑で配線が微細でも断線が生じにくいので、形状の自由度が高い立体配線構造体が得られ、さらに電子部品を内蔵できるので、実装形態が多様化できる三次元成形回路部品の製造方法およびこの方法により製造される三次元成形回路部品を提供する。

【解決手段】 平板状の型1に、配線パターン3の下地パターン2を形成する下地形成工程と、型1を立体形状に変形する型変形工程と、立体形状の型1に配線パターン3を形成する配線パターン形成工程と、配線パターン3を形成した型1に部品4を実装する実装工程と、型1の内部空間に成形材料7を充填し、成形樹脂材料7を硬化させ、型1と成形体を剥離する成形工程の少なくとも5工程からなる三次元成形回路部品の製造方法。

(もっと読む)

層間接合部位を有するフレキシブル基板およびその製造方法

【課題】 スルーホールの形成および導電ペーストの充填を行わないフレキシブル基板の製造方法を提供すること。

【解決手段】 (a)フィルム、フィルムの表面および当該表面に対向する裏面に形成された絶縁樹脂層、ならびに絶縁樹脂層に埋め込まれた配線パターンを有して成るシート基材を用意する工程と(b)表面および裏面の少なくとも一方の配線パターンの一部分をシート基材の内部に押し込んで、表面の配線パターンの一部分と裏面の配線パターンの一部分とを接合させる工程とを含んで成るフレキシブル基板の製造方法を提供する。

(もっと読む)

プリント配線板及びそのプリント配線板の製造方法

【課題】従来、回路幅が大きく異なる設計を必要とした信号伝達回路と電源供給用回路等との回路幅を極力近づけ、実質的な小型化の可能なプリント配線板及びその製造方法を提供する。

【解決手段】導電層と絶縁層とを含む金属張積層板をエッチング加工することにより得られるプリント配線板であって、同一基準平面に形成した厚さの異なる第1回路と第2回路とが併存したプリント配線板を採用する。そして、第1回路又は第2回路のいずれか厚い方の回路が、第1銅層/異種金属層/第2銅層の3層が順次積層したクラッド状であることを特徴とする。そして、当該プリント配線板の製造は、第1銅層/異種金属層/第2銅層の3層が順次積層した状態のクラッド複合材を出発材料として、異種金属層と銅層との選択エッチング特性を有効利用した点に特徴を有する。

(もっと読む)

配線基板用フィルム基材の作製方法及びフレキシブルプリント基板

【課題】 液晶ポリマー(LCP)を基材に用いた高精細且つ高周波用途に適した配線基板用フィルム基材の作製方法を提供すること。

【解決手段】 液晶ポリマー(LCP)からなる樹脂フィルム11表面をカーボファンクショナルシランを用いて活性化されたCFシラン被膜111を形成し、次いで、樹脂フィルム11上に無電解メッキ処理により金属膜12を形成し、続いて、温度200℃で30分間程度の加熱処理を行い、樹脂フィルム11と金属膜12との密着性を高めた配線基板用フィルム基材10を作製する。

(もっと読む)

めっき方法

【課題】

無電解ニッケルめっき表面に、還元型無電解金めっき処理を行って金を析出させるに際して、従来予め置換型無電解金めっき処理を行って無電解ニッケルめっき面に中間層としての金を析出させていたが、この際に、無電解ニッケル面に孔食などの腐食が発生し、爾後の還元型無電解金めっき処理による金めっき皮膜が密着不良となって、電気配線基板の実装処理を行うに際してワイヤーボンディングでのボンディング不良や、配線基板に部品を半田付けする際の接続不良を生ずるなどの問題があったのを解決する。

【解決手段】

電気配線基板の接続端子部分に施した無電解ニッケルめっき皮膜面に、中間めっき処理としての置換型無電解金めっき処理を施すことなく、パラジウム触媒付与処理を行い、次にこれを還元処理液に浸漬した後、常法による還元型無電解金めっき処理を行ってその表面に良好な析出状態の金めっき皮膜を生成させる。

(もっと読む)

金属膜を備えた基板および金属膜の形成方法

【課題】 プリント基板の製造プロセスを簡略化およびその製造コストの低減を可能とする技術を提供すること。

【解決手段】 プラスチックの基板611の上に、めっきシードとしての触媒金属を含有する有機または無機金属化合物を含む溶剤を塗布・乾燥させて金属化合物膜612を形成し、その所望領域に電子線などのエネルギ線613を照射して触媒金属を析出させる。当該照射領域への局所的なエネルギ線照射によりその照射領域のみで金属触媒析出の化学反応が生じ、触媒金属が局所的に析出してパターニングされた金属触媒膜614を得ることができる。また、エネルギ照射された基板611は、表面の溶融により触媒金属を極浅領域に取り込んだり、表面のアブレーションにより触媒金属と基板表面の接触面積が実効的に広くなったり、あるいは化学的改質により基板と触媒金属との結合状態が強固なものとなるので、固着程度が高まり金属触媒膜の剥離が生じ難くなる。

(もっと読む)

銅又は銅合金のエッチング剤、その製造法、補給液及び配線基板の製造法

【課題】微細かつ電解めっき層の配線幅が維持された配線を形成できる銅又は銅合金のエッチング剤、その製造法、補給液及び配線基板の製造法を提供する。

【解決手段】本発明の銅又は銅合金のエッチング剤は、第二銅イオン0.01〜20質量%、有機酸0.1〜30質量%、ハロゲンイオン0.01〜20質量%、アゾール0.001〜2質量%及びポリアルキレングリコール0.001〜2質量%を含有する水溶液である。本発明の銅配線基板の製造法は、絶縁材料(1)表面に銅又は銅合金からなる下地導電層(2)を形成し、その上の電気回路になる部分に電解銅めっき層(3)を形成した後、電解銅めっき層が形成されていない部分の下地導電層(2)を前記エッチング剤により除去する。

(もっと読む)

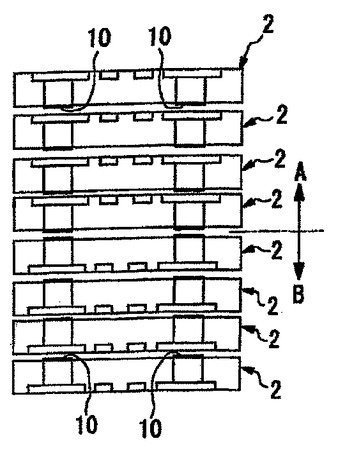

配線板と、その配線板を用いた多層配線基板と、その多層配線基板の製造方法

【課題】 層数が多くても表面が平坦で、電子部品の搭載に支障を来すおそれのない多層配線基板を提供し、更に、多層配線基板を構成する配線板間の必要な電気的接続の信頼度を高くし、更には、製造工数の低減を図る。

【解決手段】層間絶縁膜4の表側に複数の配線膜6、6aをこれらの面が面一になるように埋め込み状に形成し、少なくとも一部の配線膜6の裏側にそこから層間絶縁膜4の裏側の面に延びて露出するように層間接続ピラー8を形成し、層間接続ピラー8の露出する面に接続性向上用低融点金属層10を形成した配線板2を複数枚一括(同時)積層して多層配線基板12を得る。

(もっと読む)

プリント配線基板の製造方法

回路パターンが形成されたプリント配線基板上に半硬化状態の樹脂シートを重ねた積層体(30)を離型フィルム(31)を介して複数組積層させ、その積層された複数組の積層体を一対の平滑板(32)で挟んで減圧雰囲気中で一括にプレスするとともに樹脂を硬化させ、その後、回路パターンを覆って硬化した樹脂を研磨して回路パターンを露出させることにより、回路パターン間が樹脂にて埋め込まれた平坦なプリント配線基板を製造する。  (もっと読む)

(もっと読む)

成形回路部品の製造方法

【課題】 二次成形品の被覆材として溶融成形性に優れ射出成形に有利で、この被覆材を簡単かつ容易に除去でき、環境を汚染することなく、正確な回路パターンの輪郭の再現を実現すること。

【解決手段】 めっきグレードの液晶ポリマーにより基体1を成形し、この基体の全表面11を粗化し、この粗化された面を被覆材21で、形成すべき回路部分を除き部分的に被覆し、この被覆された面以外の表面にめっき用触媒3を附与し、上記被覆材を除去し、上記触媒附与面にめっき4するものであって、上記被覆材は酵素分解性並びにアルカリ分解性高分子よりなる群から選択されたもの、例えばポリブチレンサクシネートラクテート(PBSL)を使用する。

(もっと読む)

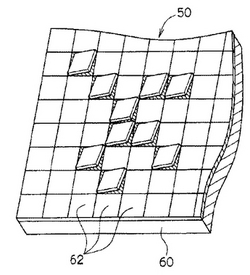

相互接続要素の構造体および製造方法と相互接続要素を含む多層配線基板

第1主表面と、第1主表面から離隔した第2主表面と、第1主表面から内向きに延びる複数の凹部とを有する誘電体要素(4)を含む、相互接続要素(2)を提供する。複数の凹部には複数の金属トレース(6)、(6a)が埋め込まれ、金属トレースは第1主表面と実質的に面一となる外面と、外面から離隔した内面とを有する。複数のポスト(8)が複数の金属トレース(6)、(6a)の内面から誘電体要素(4)を貫通して延び、複数のポストは第2主表面で露出する頂部を有する。複数のそのような相互接続要素(2)を含む多層配線基板(12)も、そのような相互接続要素および多層配線基板を製造するための様々な方法と共に提供する。  (もっと読む)

(もっと読む)

多層配線基板製造方法および多層配線基板

【課題】絶縁層と導体層との間において高い密着性を達成することのできる多層配線基板製造方法および多層配線基板を提供すること。

【解決手段】本発明の多層配線基板製造方法は、絶縁層20,30を介して多層化された導体層40を有する多層配線基板X1を製造するためのものであり、例えば、無機材料と結合可能な官能基を有するカップリング剤を、当該官能基を介して、無機材料よりなる支持体に付着させ、当該支持体表面にカップリング剤膜を形成する工程と、カップリング剤膜を絶縁層20上に転写する工程と、カップリング剤膜上に、無機材料よりなる導体層40を形成する工程とを含む。

(もっと読む)

回路基板及びその製造方法

【課題】導体層と樹脂との密着力を改善した回路基板及びその製造方法を提供する。

【解決手段】導体層(10,10')と絶縁樹脂(8,8')とを含む回路基板において、導体層(10)の表面に−COOH基及び−OH基から選ばれる少なくとも一つの官能基を含む吸着層(6,6')を形成し、吸着層(6,6')の上にカップリング剤(7,7')を結合させ、カップリング剤(7,7')を結合した表面に絶縁樹脂(8,8')を形成させる。その製法は、導体層の表面に単官能カルボン酸RCOOH(但し、RはH又は炭素数C1〜2の炭化水素)を吸着させるか若しくは高湿度の雰囲気で−COOH基及び−OH基から選ばれる少なくとも一つの官能基を含む吸着層を形成した後カップリング剤を結合させるか、又は前記導体層の表面に前記単官能カルボン酸及びカップリング剤を結合させ、その後、前記カップリング剤を結合した表面に絶縁樹脂を形成する。

(もっと読む)

配線回路基板

【課題】金属配線をファインピッチで形成しても、金属配線とベース絶縁層との密着性を向上させることができ、電気信号の伝達不良や耐マイグレーション性の低下を防止して、信頼性の向上を図ることのできる、配線回路基板を提供する。

【解決手段】ベース絶縁層1の上に、金属薄膜2を形成し、その金属薄膜2の上に、アディティブ法によって、金属薄膜2を形成する金属のイオン化傾向よりも、イオン化傾向の小さい金属からなる金属配線4を形成する。そして、ベース絶縁層1の上に、金属配線4が端子部10として部分的に露出するように、金属配線4を被覆するカバー絶縁層9を形成するとともに、カバー絶縁層9から露出する端子部10の周囲の側面に密着して隣接するように、保護絶縁層8を形成する。これによって、金属薄膜2の腐食を防止して、金属配線4とベース絶縁層1との密着性の向上を図ることができる。

(もっと読む)

立体回路板の製造方法及び立体回路板

【課題】 筒形などの立体形状の絶縁基材の内面に、レーザ等の電磁波を用いたパターニング方法で回路形成ができるようにする。

【解決手段】 転写用基材1の外面に導電層2を形成し、導電層2に電磁波を照射して導電層2を部分的に除去することによって回路8を形成する。回路8を形成した側の転写用基材1の外面に回路8と接合させて絶縁基材4を成形した後、絶縁基材4に接合した回路3を残存させたまま転写用基材1を除去する。転写用基材1の外側から導電層2に電磁波を照射して回路8のパターンを形成することができる。そして転写用基材1の表面に成形した絶縁基材4に回路8を残した状態で転写用基材1を除去することによって、筒形などの立体形状の絶縁基材4の内面に回路8を形成することができる。この結果、電磁波を用いたパターニング方法で立体形状の絶縁基材4の内面に回路形成を行なうことができる。

(もっと読む)

金属箔回路パターンの樹脂部材への付着方法および金属箔回路パターンの樹脂部材への付着構造

【課題】 表面に接着層を有しないか、除去が容易な接着剤層を有する金属箔を用いて、金属箔の打ち抜き残り材のリサイクルが容易で、かつ金属箔に対する追加の加工を行う必要のない金属箔回路パターンの樹脂部材への付着方法及び付着構造を提供すること。

【解決手段】 金属箔3に加熱金型1aにより微小な貫通孔31を形成するとともに所定の回路パターンに打ち抜いて熱可塑性樹脂材料からなる樹脂部材2の表面に押しつけ、加熱金型1の熱により樹脂部材2の表面を可塑化して密着させるとともに打ち抜かれた金属箔3’に形成される貫通孔31の内部に可塑化した樹脂部材を浸入させ、しかる後に前記樹脂部材の表面を固化させて金属箔3を樹脂部材2の表面に付着させる。

(もっと読む)

配線回路基板および配線回路基板の製造方法

【課題】 導体層の密着性を向上することが可能な配線回路基板およびその製造方法を提供する。

【解決手段】 絶縁体フィルム等からなる絶縁層1を用意する。次に、絶縁層1上に金属薄膜2および銅薄膜3を順に形成する。続いて、銅薄膜3上にドライフィルム等をラミネートし、露光および現像することにより、後工程で形成される導体パターンとは逆パターンのめっきレジストを形成する。次に、銅薄膜3におけるめっきレジストが形成されていない表面に、電解硫酸銅めっき液を用いて電解めっきにより銅からなる導体パターン5を形成する。次に、めっきレジストを剥離等により除去する。その後、銅薄膜3に熱処理を施す。この場合、200℃以上300℃以下の温度で約1時間保持する。続いて、導体パターン5下の領域を除いて銅薄膜3および金属薄膜2を化学エッチングにより除去する。

(もっと読む)

金属パターン形成方法及び導電膜形成方法

【課題】基板界面の凹凸が少ない場合であって基板と金属膜との密着性に優れた金属パターン、金属膜を形成可能な、金属パターン形成方法及び導電膜形成方法を提供する。

【解決手段】 本発明の金属パターン形成方法は、(a)好ましくは表面凹凸が500nm以下の平滑な基板上に、側鎖に重合開始能を有する官能基及び架橋性基を有するポリマーを架橋反応により固定化してなる重合開始層を形成する工程と、(b)該重合開始層上に、無電解メッキ触媒又はその前駆体と相互作用する官能基を有するポリマーがパターン状に直接化学結合した領域を形成する工程と、(c)該領域に無電解メッキ触媒又はその前駆体を付与する工程と、(d)無電解メッキを行い、パターン状の金属膜を形成する工程と、を有することを特徴とする。

(もっと読む)

配線回路形成用基板、配線回路基板および金属薄層の形成方法

【課題】 絶縁層と導体パターンとの間の密着性の向上を図ることができ、しかも、金属薄層における層間剥離を防止することのできる、配線回路形成用基板、それが用いられる配線回路基板、その金属薄層を形成するための金属薄層の形成方法を提供すること。

【解決手段】 ベース絶縁層1の表面に、第1金属35が飛散する第1金属飛散領域37と、第2金属36が飛散する第2金属飛散領域38とが重複するように、第1金属35および第2金属36をスパッタリングすることにより、金属薄層2を形成する。金属薄層2は、これによって、第1金属35が偏在し、ベース絶縁層1に隣接する第1金属偏在部分4と、第2金属36が偏在し、導体パターン6に隣接する第2金属偏在部分5と、それら第1金属偏在部分4と第2金属偏在部分5との間に介在され、第1金属35および第2金属36が共存する金属共存部分3とが、境界なく連続して存在するように形成される。

(もっと読む)

341 - 360 / 368

[ Back to top ]