Fターム[5E343AA18]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板材料 (6,680) | 合成樹脂を主体とするもの (3,658) | 樹脂組成を特定したもの (2,146) | ポリイミド樹脂系 (981)

Fターム[5E343AA18]に分類される特許

121 - 140 / 981

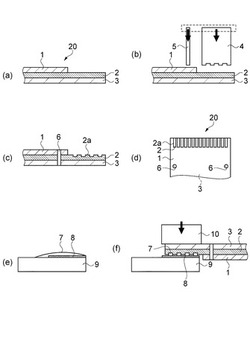

回路基板の製造方法

【課題】回路基板と電子部品との接続位置精度を向上させる。

【解決手段】フレキシブル基板20に形成された電極2の表面を凹凸加工ツール4で加圧し、前記電極2の表面に凹凸部2aを形成すると同時に、穴あけ加工ツール5により位置決め穴6を形成する。電子部品9の電極8上に絶縁性接着剤7を塗布し、前記位置決め穴6を利用して前記フレキシブル回路基板20の前記電極2と前記電子部品9の前記電極8を位置合わせし、接続加工ツール10で加圧して前記電極2面上の凸部と前記電極8を接触させ、前記絶縁性接着剤7を硬化させることにより電気的に接続する。

(もっと読む)

被めっき層形成用組成物、金属パターン材料の製造方法、および、新規ポリマー

【課題】本発明の第一の目的は、水溶液による現像が可能で、優れた現像性を示し、かつ、高温高湿環境下に曝されてもその表面上に形成されるめっき膜(金属膜)と高密着性を示す被めっき層を形成し得る被めっき層形成用組成物を提供することにある。

【解決手段】式(A)で表されるユニット、および、式(B)で表されるユニットを少なくとも有するポリマー、を含有する被めっき層形成用組成物。

(もっと読む)

多層配線基板の製造方法

【課題】高精細かつ密着性に優れた金属配線を製造できると共に、ビアの接続信頼性に優れた多層配線基板を高歩留まりで製造することができる、生産性に優れた多層配線基板の製造方法を提供する。

【解決手段】(A)金属配線を備える配線基板の表面に絶縁層を形成する工程と、(B)ビアホールを形成する工程と、(C)デスミア処理を行う工程と、(D)仮支持体と、仮支持体上にめっき触媒またはその前駆体と相互作用を形成する官能基、及び、重合性基を含有するポリマーを含む樹脂層とを備える樹脂層形成用積層フィルムを、絶縁層上に、樹脂層とデスミア処理が施された絶縁層とが接するようにラミネートし、積層体を得る工程と、(E)前記積層体から前記仮支持体を剥離する工程と、(F)ビアホールの壁面および樹脂層にめっき触媒またはその前駆体を付与し、めっきを行う工程と、を備える多層配線基板の製造方法。

(もっと読む)

長尺導電性基板の電気めっき方法およびこの方法を用いた銅被覆長尺導電性基板の製造方法並びにロール・ツー・ロールタイプの電気めっき装置

【課題】 銅被覆長尺導電性基板の銅めっき層の表面精度を向上させる銅被覆長尺導電性基板の製造方法の提供。

【解決手段】 長尺導電性基板を幅方向が略水平方向になるように搬送し、シード層の表面に複数の不溶解性陽極を用いた電気めっき法による湿式めっき法で金属めっき被膜層を成膜する長尺導電性基板の電気めっき方法において、前記複数の不溶解性陽極を、搬送方向において少なくとも2つ以上に電気的に分割し、かつ前記分割された不溶解性陽極のうち、電気めっきの総膜厚が2μm以下の成膜を行う不溶解性陽極の電流密度を2mA/cm2以下に制御することを特徴とする。

(もっと読む)

導電パターンの形成方法および印刷物

【課題】 基材に対して十分な密着性を有する導電パターンを印刷法により形成する方法を提供する。

【解決手段】 実施形態の導電パターンの形成方法は、絶縁基材上に第1のインクにより第1のインク層を形成する工程と、前記第1のインク層に紫外線を照射して熱可塑性樹脂の硬化膜を得る工程と、前記硬化膜上に第2のインクを所定のパターンで印刷して、その全体が前記絶縁基材に直接接しないように第2のインク層を得る工程と、前記第2のインク層を焼成する工程とを具備することを特徴とする。前記第1のインクはカチオン重合性化合物および光酸発生剤を含有し、熱可塑性樹脂の硬化膜は前記カチオン重合性化合物を重合させることにより得られる。前記第2のインクは、導電性の粒子または焼結により導電性を発現する粒子を含有し、第2のインク層の焼成によって、前記粒子の焼結体としての導電パターンが得られる。

(もっと読む)

配線回路基板およびその製造方法

【課題】金属支持層を備える配線回路基板において、導体パターンの良否を精度よく検査することができる配線回路基板の製造方法、および、配線回路基板を提供すること。

【解決手段】

金属支持層2と、金属支持層2の上に形成されるベース絶縁層3と、ベース絶縁層3の上に形成される導体パターン4とを備える回路付サスペンション基板1の製造方法において、ベース絶縁層3の表面を粗化した後、波長435〜500nmの入射光31を発光する光源ユニット22と、カメラユニット23とを備える検査装置21を用いて、入射光31を、その光軸に対して0°超過30°以下の角度θを形成するように傾斜する傾斜光を含むように、回路付サスペンション基板1に照射しながら、カメラユニット23で導体パターン4を撮影し、その良否を検査する。

(もっと読む)

伸縮性配線を有する導電部材

【課題】配線を有する導電部材であって、簡単なプロセスによって製造でき、折り曲げ可能であり、従来よりも大きく伸縮しても破断せずに導電性を保つことができる伸縮性がある導電部材を提供する。

【解決手段】(A)水性ポリウレタン分散液と導電粒子の導電性ペーストを乾燥させて形成されている配線、および(B)可撓性基板を有してなる導電部材;および(1)水性ポリウレタン分散液と導電粒子を混合して導電性ペーストを得る工程、および(2)導電性ペーストを伸縮性基板に塗布し、乾燥させる工程を特徴とする、伸縮性配線を有する導電部材の製法。

(もっと読む)

回路基板、回路基板の製造方法および半導体装置

【課題】ビアホール加工性に優れた回路基板、回路基板の製造方法および半導体装置を提供すること

【解決手段】絶縁層21と、絶縁層21の少なくとも一方の面側に厚さが2.0μmより大きく、12μm以下である金属層11とが積層された積層板を用意する工程と、 金属層11を選択的に除去した後、選択的に除去した部分にレーザを照射することにより絶縁層21に貫通孔19を形成する工程と、金属層11をエッチングにより所望の厚みを除去する工程と、金属層11および貫通孔19内壁面に導体層15を形成する工程と、を含むことを特徴とする回路基板1の製造方法である。

(もっと読む)

プリント配線基板及びその製造方法

【課題】層間接続用のバイアホールの構造を部品実装用のランドパターンに適用してもバイアホールの実装面の平坦性を確保して部品実装の信頼性及び実装密度を高める。

【解決手段】プリント配線基板は、絶縁基材1の一方の面側の第1導電層2aに部品実装用のランドパターン10が形成され、ランドパターン10には、その内側に外形円と同心の開口領域50が形成され、この開口領域50は、環状の溝(除去部)20とその内側の残存部4を含む。環状の溝20は、第1導電層2a及び絶縁基材1を環状に除去することにより形成されている。開口領域50では、溝20の底部において露出した第2導電層2bと第1導電層2aとが、第1導電層2aの表面、第2導電層2bの露出した表面、及び溝20の内壁面に形成されためっき層3により層間接続される。

(もっと読む)

銅積層体の剥離強度向上

【課題】銅箔に粗化表面を用いることは誘電体基板との接着を助長するには有効であるが、表面粗化の程度は、高周波用途用銅箔の電気性能要求基準によって制限され、電気性能要求基準を満足させるために表面粗度を下げると、銅箔と誘電体基板との接着力(剥離強度)が弱くなる。

【解決手段】誘電体基板に積層するための銅箔であって、銅箔の表面に付着された層を含み、付着層が、クロム及び亜鉛のイオン又は酸化物から形成され、少なくとも0.5%のシランを含有する水溶液を用いて処理される。

(もっと読む)

配線基板の製造方法

【課題】絶縁層に対して強固に密着した微細な配線導体を有する配線基板の製造方法を提供すること。

【解決手段】絶縁層1の表面に算術平均粗さRaが300nm以下の粗化面1aを形成し、次に粗化面1aに無電解銅めっき層2を被着させ、次に無電解銅めっき層2の表面を黒化処理し、次に黒化処理された表面にドライフィルムレジスト3を貼着するとともに配線導体6のパターンに対応する開口を有するように露光および現像してめっきレジスト層3Aを形成し、次にめっきレジスト層3Aの開口内の無電解銅めっき層2上に電解銅めっき層5を配線導体6に対応するパターンに被着させ、次に無電解銅めっき層2上からめっきレジスト層3Aを剥離し、次に電解銅めっき層5および無電解銅めっき層2を、配線導体6のパターン間の無電解銅めっき層2が消失するまでエッチング処理することにより配線導体6を形成する。

(もっと読む)

成膜方法、金属ベース層付樹脂フィルムの製造方法及びスパッタリング装置

【課題】平面性に優れかつ生産性にも優れる両面金属ベース層付耐熱性樹脂フィルムを効率よく製造できる成膜方法及びスパッタリング装置を提供する。

【解決手段】この第1成膜工程に続いて、上記他方の面(第1成膜面)を第2冷却ロール39に接触させて冷却すると共に、この接触している他方の面とは反対側の一方の面(第2成膜面)に成膜する(第2成膜工程)。この第2成膜工程に続いて、上記一方の面(第2成膜面)を第3冷却ロール40に接触させて冷却すると共に、この接触している一方の面とは反対側の他方の面に成膜する(第3成膜工程)。これらの工程を順に繰り返しながら、耐熱性樹脂フィルム32に複数の薄膜を重ねて成膜する。

(もっと読む)

Cuパターン付基板の製造方法及びそれにより得られるCuパターン付基板

【課題】 樹脂と金属Cu層の接着性が良好であるCuパターン付基板の製造方法及びそれにより得られるCuパターン付基板を提供する。

【解決手段】 樹脂基板を強アルカリ水溶液で処理した後、銅元素含有粒子を含む導体インクを塗布あるいは印刷により成形した後、ギ酸を含むガス雰囲気中で120℃以上に加熱するCuパターン付基板の製造方法。強アルカリ水溶液が、アルカリ金属の水酸化物、アルカリ土類金属の水酸化物または金属アルコキシドのいずれかであると好ましい。

(もっと読む)

電子部品モジュール及びその製造方法

【課題】本発明は電子部品モジュール及びその製造方法に関する。

【解決手段】本発明による電子部品モジュールは第1回路パターンが埋め込まれた第1面を有する第1絶縁層と、上記第1回路パターンに実装され、電極部の位置が異なる少なくとも1種以上の電子部品と、上記電子部品を覆うモールド膜とを含む。本実施形態によると、回路パターンが形成された薄い絶縁層を含んで薄膜化された電子部品モジュールを提供することができる。

(もっと読む)

フレキシブル銅張積層板及びその製造方法並びにそれを用いた配線基板

【課題】無電解銅めっき層とポリイミド樹脂とを接合して形成したフレキシブル銅張積層板において、ポリイミド樹脂の表面粗度を小さくして平坦性を良くしかつ初期及び加熱後の密着強度を確保したフレキシブル銅張積層板が望まれている。

【解決手段】本発明は、ポリイミドの表面粗さと、無電解銅めっきプロセスで使用するアルカリ濃度に注目し、それらの適切な組み合わせにより、表面粗度を小さくして平坦性を良くし、かつ初期及び加熱後の密着強度を確保したフレキシブル銅張積層板を考案することができた。具体的には、ウェットブラストによる表面粗度の算術平均粗さRaが0.05μm以上1.0μm以下でかつ、二乗平均粗さRMSが0.1μm以上1.5μm以下に粗化されたポリイミド表面に、アルカリ度を低くした無電解銅めっき液により無電解銅めっき層を形成したことを特徴とするフレキシブル銅張積層板を提供する。

(もっと読む)

金属微細パターン付き基材、プリント配線板、及び半導体装置、並びに、金属微細パターン付き基材及びプリント配線板の製造方法

【課題】プリント配線板の端子部分のように、基材上に設けた金属微細パターンの表面に無電解ニッケル−パラジウム−金メッキを行う際に、下地である樹脂表面に金属の異常析出が起きるのを抑えることができる金属微細パターン付き基材の製造方法を提供し、さらに、当該製造方法によって品質に優れためっき処理面を有する、金属微細パターン付き基材、プリント配線板及び半導体装置を提供する。

【解決手段】下地となる樹脂からなる支持表面に設けられた溝に、金属微細パターンの下部を埋め込み、当該金属微細パターンの溝の表面と接していない部分に、無電解ニッケル−パラジウム−金メッキを行う工程を含み、前記メッキを行う領域における支持表面からの突出高さXと、パターン間の最小距離をYの比(X/Y)が0.8未満となるようにする金属微細パターン付き基材の製造方法。

(もっと読む)

無電解めっき前処理剤及びフレキシブル基板用銅張り積層体

【課題】基材と銅めっき層の常態での初期密着力、及び耐熱エージング試験(大気中、150℃、168時間)での密着力が0.4kgf/cm以上となるフレキシブル基板用銅張り積層体に用いる無電解めっき前処理液、及び該無電解めっき前処理液を用いて作製されたフレキシブル基板用銅張り積層体を提供すること

【解決手段】フレキシブル基板用銅張り積層体の基材に用いる無電解めっき前処理剤であって、金属捕捉能を有するシランカップリング剤と、熱硬化性樹脂とを含み、該積層体の耐熱エージング試験(大気中、150℃、168時間)後の密着力(ピール強度)が0.4kgf/cm以上となることを特徴とする無電解めっき前処理剤。

(もっと読む)

金属化樹脂フィルムの製造方法及び製造装置

【課題】 長尺の一次金属層付樹脂フィルムを搬送しながら電気めっきにより二次金属層を形成し、得られた金属化樹脂フィルムを巻き取る際に局所的なシワの発生をなくすことができる金属化樹脂フィルムの製造方法を提供する。

【解決手段】 一次金属層付樹脂フィルムFを巻出ロール1から巻取ロール7にロールツーロールで搬送しながら、電気めっき装置Aで一次金属層付樹脂フィルムFの一次金属層の表面に電気めっきにより銅の二次金属層を形成する。得られた金属化樹脂フィルムSを、熱処理装置Bで単位断面積当たり2.4〜4.9N/mm2の張力を加えながら100〜150℃の温度で熱処理を施した後、二次金属層が表向きになるように巻取ロール7に巻き取る。

(もっと読む)

ナノメタルインクを用いる導体パターンの形成方法

【課題】スタンパーを用いて転写する方法を利用して、ファインパターンに導体パターンを形成する方法を提供する。

【解決手段】(a)導体パターンに合わせて凸部16aと凹部16bのパターンが形成された、スタンパー16のスタンプ面にナノカーボン分散液としてカーボンナノチューブ分散液20を供給する工程と、(b)カーボンナノチューブ分散液が供給されたスタンプ面に、ナノメタルインク22を供給する工程と、(c)スタンパーのスタンプ面と被転写体である転写基板24の被転写面とを対向させてスタンパー16と転写基板24とを重ね合わせ、厚さ方向に挟圧して、スタンパー16から転写基板24に前記ナノメタルインク22を転写する工程とを備える。

(もっと読む)

電子装置及びその製造方法

【課題】多層配線が簡易な方法によって低コストで形成される電子装置の製造方法を提供する。

【解決手段】第1配線層30の上に、絶縁層22の上に金属層32aが積層された積層膜CFを形成する工程と、積層膜CFの上に開口部23aが設けられたレジスト23を形成する工程と、レジスト23の開口部23aを通して金属層32aをエッチングすることにより金属層32aに開口部32xを形成する工程と、ウェットブラスト法により、金属層32aの開口部32xを通して絶縁層22をエッチングすることにより、第1配線層30に到達するビアホールVHを形成する工程と、ビアホールVHに導電性ペースト40又ははんだからなるビア導体を形成することにより、第1配線層30と第2配線層32となる金属層32aとをビア導体で接続する工程とを含む。

(もっと読む)

121 - 140 / 981

[ Back to top ]