Fターム[5E343AA33]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板材料 (6,680) | 基板の性質を特定したもの (1,333) | フレキシブル性 (610)

Fターム[5E343AA33]に分類される特許

81 - 100 / 610

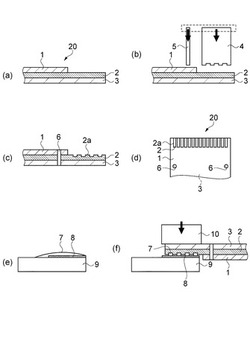

回路基板の製造方法

【課題】回路基板と電子部品との接続位置精度を向上させる。

【解決手段】フレキシブル基板20に形成された電極2の表面を凹凸加工ツール4で加圧し、前記電極2の表面に凹凸部2aを形成すると同時に、穴あけ加工ツール5により位置決め穴6を形成する。電子部品9の電極8上に絶縁性接着剤7を塗布し、前記位置決め穴6を利用して前記フレキシブル回路基板20の前記電極2と前記電子部品9の前記電極8を位置合わせし、接続加工ツール10で加圧して前記電極2面上の凸部と前記電極8を接触させ、前記絶縁性接着剤7を硬化させることにより電気的に接続する。

(もっと読む)

長尺導電性基板の電気めっき方法およびこの方法を用いた銅被覆長尺導電性基板の製造方法並びにロール・ツー・ロールタイプの電気めっき装置

【課題】 銅被覆長尺導電性基板の銅めっき層の表面精度を向上させる銅被覆長尺導電性基板の製造方法の提供。

【解決手段】 長尺導電性基板を幅方向が略水平方向になるように搬送し、シード層の表面に複数の不溶解性陽極を用いた電気めっき法による湿式めっき法で金属めっき被膜層を成膜する長尺導電性基板の電気めっき方法において、前記複数の不溶解性陽極を、搬送方向において少なくとも2つ以上に電気的に分割し、かつ前記分割された不溶解性陽極のうち、電気めっきの総膜厚が2μm以下の成膜を行う不溶解性陽極の電流密度を2mA/cm2以下に制御することを特徴とする。

(もっと読む)

導電パターンの形成方法および印刷物

【課題】 基材に対して十分な密着性を有する導電パターンを印刷法により形成する方法を提供する。

【解決手段】 実施形態の導電パターンの形成方法は、絶縁基材上に第1のインクにより第1のインク層を形成する工程と、前記第1のインク層に紫外線を照射して熱可塑性樹脂の硬化膜を得る工程と、前記硬化膜上に第2のインクを所定のパターンで印刷して、その全体が前記絶縁基材に直接接しないように第2のインク層を得る工程と、前記第2のインク層を焼成する工程とを具備することを特徴とする。前記第1のインクはカチオン重合性化合物および光酸発生剤を含有し、熱可塑性樹脂の硬化膜は前記カチオン重合性化合物を重合させることにより得られる。前記第2のインクは、導電性の粒子または焼結により導電性を発現する粒子を含有し、第2のインク層の焼成によって、前記粒子の焼結体としての導電パターンが得られる。

(もっと読む)

被めっき層形成用組成物、金属パターン材料の製造方法、および、新規ポリマー

【課題】本発明の第一の目的は、水溶液による現像が可能で、優れた現像性を示し、かつ、高温高湿環境下に曝されてもその表面上に形成されるめっき膜(金属膜)と高密着性を示す被めっき層を形成し得る被めっき層形成用組成物を提供することにある。

【解決手段】式(A)で表されるユニット、および、式(B)で表されるユニットを少なくとも有するポリマー、を含有する被めっき層形成用組成物。

(もっと読む)

伸縮性配線を有する導電部材

【課題】配線を有する導電部材であって、簡単なプロセスによって製造でき、折り曲げ可能であり、従来よりも大きく伸縮しても破断せずに導電性を保つことができる伸縮性がある導電部材を提供する。

【解決手段】(A)水性ポリウレタン分散液と導電粒子の導電性ペーストを乾燥させて形成されている配線、および(B)可撓性基板を有してなる導電部材;および(1)水性ポリウレタン分散液と導電粒子を混合して導電性ペーストを得る工程、および(2)導電性ペーストを伸縮性基板に塗布し、乾燥させる工程を特徴とする、伸縮性配線を有する導電部材の製法。

(もっと読む)

パターン形成方法及びパターン形成装置並びに複合型ヘッド

【課題】インクジェット方式を用いた微細パターンの形成におけるパターンのにじみが防止され、高速処理を可能とするパターン形成方法及びパターン形成装置並びにヘッド。

【解決手段】基板(10)のパターン形成面(10A)に形成されるパターン(12)を構成するドットが形成される処理対象の打滴位置(14)に対して改質エネルギーが照射され、当該処理対象の打滴位置に改質処理が施され、未処理の処理対象の打滴位置に改質処理が施されている間に、改質処理が施された直後(改質処理が終了してから0.1秒以内)の打滴位置に対してインクジェット方式により液滴が打滴される。改質エネルギーとして、光又はプラズマを適用することができる。

(もっと読む)

プリント配線基板及びその製造方法

【課題】層間接続用のバイアホールの構造を部品実装用のランドパターンに適用してもバイアホールの実装面の平坦性を確保して部品実装の信頼性及び実装密度を高める。

【解決手段】プリント配線基板は、絶縁基材1の一方の面側の第1導電層2aに部品実装用のランドパターン10が形成され、ランドパターン10には、その内側に外形円と同心の開口領域50が形成され、この開口領域50は、環状の溝(除去部)20とその内側の残存部4を含む。環状の溝20は、第1導電層2a及び絶縁基材1を環状に除去することにより形成されている。開口領域50では、溝20の底部において露出した第2導電層2bと第1導電層2aとが、第1導電層2aの表面、第2導電層2bの露出した表面、及び溝20の内壁面に形成されためっき層3により層間接続される。

(もっと読む)

回路基板、その製造方法、及び、接続構造

【課題】コンタクトピンの接触による劣化を抑制できる表面電極を備えた回路基板、その製造方法、及び、コンタクトピンと表面電極との接続構造を得る。

【解決手段】回路基板10の表面に形成され、かつ、コンタクトピン6の接触を受けるピン接触用端子電極15は、回路基板10上に設けられた表面電極12に補強用金属板16が溶接にて固着されている。補強用金属板16は、Cuを主成分とするコア金属材17の表面にNiを主成分とする第1めっき層18、Auを主成分とする第2めっき層19が形成されている。

(もっと読む)

フレキシブルフラットケーブル及びフレキシブルプリント配線基板

【課題】コネクタとの嵌合など大きな外部応力がかかる環境下においても、コネクタの端子およびフレキシブルフラットケーブルの導体に形成されるめっき層やはんだから、ウィスカが発生するおそれの少ない、あるいは発生してもその長さが50μm未満であり、かつ優れた耐屈曲特性を備えたフレキシブルフラットケーブルを提供する。

【解決手段】Sn系めっき層を被覆した端子12を備えたコネクタ11に嵌合され、端子12と接する導体16が内部に配設されたフレキシブルフラットケーブル13において、導体16の素線の周囲にSn−Bi系めっき層が形成されていると共に、素線とSn−Bi系めっき層との間に合計厚さが1μm以下の金属間化合物層が形成され、Sn−Bi系めっき層のBi濃度が10mass%以上であるものである。

(もっと読む)

配線回路基板

【課題】熱や経時による回路配線の軟化現象を抑え、耐久性を高めるとともに、脆性を改善し、クラックの発生を抑えた配線回路基板を提供する。

【解決手段】基板の絶縁層1上に、金属皮膜からなる回路配線2を備えた配線回路基板であって、上記回路配線2が、三層以上の銅系金属皮膜の積層体からなり、その最下層2aおよび最上層2cを構成する銅系金属皮膜の常温での抗張力が100〜400MPaであり、最下層2aと最上層2cとの間に介在する層(中間層2b)を構成する銅系金属皮膜内の常温での抗張力が700〜1500MPaである。

(もっと読む)

回路基板の製造方法、及び、面圧分布センサ

【課題】大面積であっても高精細に回路パターンを形成することができる回路基板の製造方法を提供する。また、該回路基板の製造方法を用いて製造される面圧分布センサを提供する。

【解決手段】基板5上に回路パターンを形成する工程と、前記回路パターンが形成された基板5の長手方向に破線状の切り込み1を複数列形成する行程と、前記回路パターンと前記切り込み1とが形成された基板5の少なくとも一部を切り込み1と直交する方向に拡張することにより回路パターンを引き延ばして幾何学パターンを形成する工程とを有し、前記切り込み1を複数列形成する行程において、破線状の切り込み1は、奇数列と偶数列とで破線の周期がずれており、かつ、破線の切り込み1の部分の合計の長さは、破線全体の合計長さの半分以上である回路基板の製造方法。

(もっと読む)

柔軟配線体

【課題】 伸縮可能であって、伸長時にも電気抵抗が増加しにくいことに加えて、配線の酸化等による劣化が少なく耐久性に優れた柔軟配線体を提供する。

【解決手段】 柔軟配線体1は、エラストマー製の基材10と、基材10に配置されエラストマーおよび金属フィラーを含む配線11と、を備える。基材10の該エラストマーおよび配線11の該エラストマーは、硫黄、硫黄化合物、有機過酸化物のいずれも含まない。柔軟配線体1は、さらに、エラストマー製のカバーフィルム12を備えてもよい。カバーフィルム12は、配線11を覆うように配置される。カバーフィルム12の該エラストマーは、硫黄、硫黄化合物、有機過酸化物のいずれも含まない。

(もっと読む)

成膜方法、金属ベース層付樹脂フィルムの製造方法及びスパッタリング装置

【課題】平面性に優れかつ生産性にも優れる両面金属ベース層付耐熱性樹脂フィルムを効率よく製造できる成膜方法及びスパッタリング装置を提供する。

【解決手段】この第1成膜工程に続いて、上記他方の面(第1成膜面)を第2冷却ロール39に接触させて冷却すると共に、この接触している他方の面とは反対側の一方の面(第2成膜面)に成膜する(第2成膜工程)。この第2成膜工程に続いて、上記一方の面(第2成膜面)を第3冷却ロール40に接触させて冷却すると共に、この接触している一方の面とは反対側の他方の面に成膜する(第3成膜工程)。これらの工程を順に繰り返しながら、耐熱性樹脂フィルム32に複数の薄膜を重ねて成膜する。

(もっと読む)

回路基板、回路基板の製造方法、サスペンション用基板、サスペンション、素子付サスペンションおよびハードディスクドライブ

【課題】本発明は、配線間隔を狭くすることができ、微細化に適した回路基板を提供することを主目的とする。

【解決手段】本発明は、絶縁層と、上記絶縁層上に形成された配線層とを有する回路基板であって、上記配線層が、第一配線部と、上記第一配線部の側面にめっき法により形成された第二配線部とを有し、上記第一配線部および上記第二配線部の頂面の位置が一致していることを特徴とする回路基板を提供することにより、上記課題を解決する。

(もっと読む)

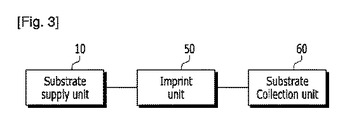

インパクトプリントタイプのホットエンボシング装置

本発明は、連続的に供給される基板にインプリント工程を実行するインパクトプリントタイプのホットエンボシング装置に関し、より詳細には、連続的に基板を供給する基板供給部と、前記基板を加熱し、加熱された基板にドット形態またはライン形態でインパクトしてインプリント工程を実行するインプリント部とを含んで構成されることを特徴とする、インパクトプリントタイプのホットエンボシング装置に関する。

このような本発明は、既存のドットプリンタあるいはラインプリンタにおける印刷方式を採用したホットエンボシング装置であり、微細な探針または微細形状が刻まれた印刷ヘッド方式の機構を利用して基板上にパターンを形成する。  (もっと読む)

(もっと読む)

サスペンション用基板、サスペンション用基板の製造方法、サスペンション、素子付サスペンションおよびハードディスクドライブ

【課題】本発明は、配線層とジャンパー部の周囲に存在する金属支持基板との絶縁性が高いサスペンション用基板を提供することを主目的とする。

【解決手段】本発明は、金属支持基板と、上記金属支持基板上に形成された絶縁層と、上記絶縁層上に形成された配線層とを有するサスペンション用基板であって、金属支持基板の一部であるジャンパー部を囲む拡散層が除去され、上記ジャンパー部と上記金属支持基板とが絶縁されていることを特徴とするサスペンション用基板を提供することにより、上記課題を解決する。

(もっと読む)

フレキシブル銅張積層板及びその製造方法並びにそれを用いた配線基板

【課題】無電解銅めっき層とポリイミド樹脂とを接合して形成したフレキシブル銅張積層板において、ポリイミド樹脂の表面粗度を小さくして平坦性を良くしかつ初期及び加熱後の密着強度を確保したフレキシブル銅張積層板が望まれている。

【解決手段】本発明は、ポリイミドの表面粗さと、無電解銅めっきプロセスで使用するアルカリ濃度に注目し、それらの適切な組み合わせにより、表面粗度を小さくして平坦性を良くし、かつ初期及び加熱後の密着強度を確保したフレキシブル銅張積層板を考案することができた。具体的には、ウェットブラストによる表面粗度の算術平均粗さRaが0.05μm以上1.0μm以下でかつ、二乗平均粗さRMSが0.1μm以上1.5μm以下に粗化されたポリイミド表面に、アルカリ度を低くした無電解銅めっき液により無電解銅めっき層を形成したことを特徴とするフレキシブル銅張積層板を提供する。

(もっと読む)

層間接着シートおよび多層フレキシブル配線板の製造方法

【課題】内部クッションを使用せずに低フローでかつボイドフリーの成形が可能な層間接着シートおよびそれを用いた多層フレキシブル配線板を提供する。

【解決手段】プリプレグ2の片側に接着剤層3を設けた層間接着シート1を用い、予め回路形成したフレキシブル内層回路板の両面に、該層間接着シート1の接着剤層3を回路に接するように内側にして重ね合わせ、さらに層間接着シート1の外側に銅箔を重ね合わせて加熱加圧により一体成形してなる多層フレキシブル配線板の製造方法。

(もっと読む)

接着剤組成物、接着剤フィルム及びその製造方法

【課題】優れた半田耐熱性を示しつつ、プレスキュア時における流れ出しをも抑制できる接着剤フィルムを実現できる接着剤組成物、接着剤フィルム及びその製造方法を提供すること。

【解決手段】(A)アクリル樹脂と、(B)エポキシ樹脂と、(C)第1硬化剤と、(D)第2硬化剤とを含み、第2硬化剤が、第1硬化剤よりも低い反応開始温度を有し、エポキシ樹脂(B)は、アクリル樹脂(A)100質量部に対して12.5〜50質量部の割合で配合され、第1硬化剤(C)は、アクリル樹脂100質量部に対して0.05〜0.5質量部の割合で配合され、第2硬化剤(D)は、エポキシ樹脂(B)の反応基数の20〜70%の反応基数を有するように配合されている接着剤組成物。

(もっと読む)

導電パターンの製造方法

【課題】透明な導電層を部分的に絶縁化して導電パターンを形成する際に絶縁化処理の領域の幅を広くしても、導電パターンが視認されず、また、絶縁部を確実に絶縁させて安定した電気的性能を有する導電パターンを得ることができる導電パターンの製造方法を提供する。

【解決手段】本発明の導電パターンの製造方法は、絶縁性基材11の少なくとも一方の面に設けられた、極細の無機導電繊維を含む光線透過性導電層aに、集光手段42を介してパルス幅1p秒未満の極短パルスのレーザ光Lを所定のパターンで照射する。

(もっと読む)

81 - 100 / 610

[ Back to top ]