Fターム[5E343BB08]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体パターンの構造が特定されたもの (1,851) | 導体パターンの一部の構造が異なるもの (231)

Fターム[5E343BB08]の下位に属するFターム

端子部 (136)

Fターム[5E343BB08]に分類される特許

41 - 60 / 95

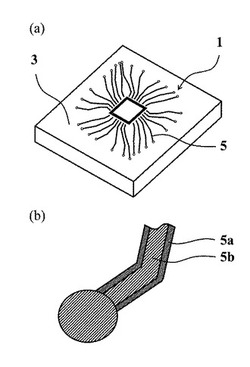

配線基板およびその製造方法

【課題】微細な配線回路層において、ショート断線が無く、絶縁基板との接着性、電気特性に優れた配線基板を提供することを目的とする。

【解決手段】ガラスセラミックスからなる絶縁基板3と、該絶縁基板3の表面及び内部の少なくとも一方に配設された配線回路5とを具備する配線基板1であって、前記配線回路5は、焼結金属5bと該焼結金属5bの両側面に沿って配置された金属箔5aとが一体化したものからなることを特徴とする。

(もっと読む)

放熱性配線基板およびその製造方法

【課題】LED等の大電流と放熱性が要求される電子部品を、他の一般の電子部品と同一の基板上に実装することが難しかった点を改善した放熱性配線基板およびその製造方法を提供する。

【解決手段】回路パターンと、熱伝導性樹脂層108と、放熱板110とを積層・接合し、回路パターンを熱伝導性樹脂層108に埋設した放熱性配線基板であって、回路パターンの一部の肉厚を他の部分よりも薄くした微細回路パターンを設け、この微細回路パターンの下部に無機絶縁体120を当接した構成とする。

(もっと読む)

導電性被膜付き基材の製造方法および導電性被膜付き基材

【課題】本発明は、耐熱性の低い基材上にも導電性被膜を効率的に形成することができる導電性被膜付き基材の製造方法を提供する。

【解決手段】酸化銀(A)と沸点が200℃以下の第二級脂肪酸を用いて得られる第二級脂肪酸銀塩(B)とを含有する導電性組成物を基材(a)上に塗布して塗膜を形成する塗膜形成工程と、得られた塗膜を熱処理して導電性被膜を得る熱処理工程と、前記基材(a)上に形成された導電性被膜を基材(b)の表面に接着させた後、前記導電性被膜を前記基材(a)から剥離して前記導電性被膜を前記基材(b)上に転写して導電性被膜付き基材を得る転写工程とを具備する導電性被膜付き基材の製造方法。

(もっと読む)

パワーモジュール用基板及びその製造方法

【課題】セラミック基板に破壊を発生させることなく、必要な部位の銅板厚さを厚くして半導体素子からの発熱を速やかに放熱することができるパワーモジュール用基板及びその製造方法を提供する。

【解決手段】セラミック基板11の一方の主面に半導体素子を搭載するためのマウント用銅板13を有する回路銅板12と、他方の主面に半導体素子からの発熱を放熱するためのベタ銅板14が接合されて有するパワーモジュール用基板10において、マウント用銅板13上にこれより外形の大きさが小さい第1の追加重ね銅板15、ベタ銅板14上にこれより外形の大きさが小さい第2の追加重ね銅板16が接合され、しかも、第1の追加重ね銅板15の外周囲とマウント用銅板13との間、及び第2の追加重ね銅板16の外周囲とベタ銅板14との間のそれぞれに階段17、17aを有する。

(もっと読む)

パターン形成方法、液滴吐出装置及び回路モジュール

【課題】液滴の乾燥効率を向上させて、液滴からなるパターンの形成不良を低減させたパターン形成方法、液滴吐出装置及び回路モジュールを提供する。

【解決手段】キャリッジ20に搭載された反射ミラー27が、半導体レーザLDの出射したレーザ光Leをパターン形成面4Saの略接線方向に沿って照射位置Peに導く。また、制御装置が、パターン形成面4Saに着弾した液滴Fbを走査方向に沿って走査し、照射位置Peに位置する液滴Fbの端部にレーザ光Leを入射する。

(もっと読む)

プリント配線板用金属箔とそれを用いた積層板

【課題】表面が平滑であっても、絶縁基材との接着力が大きいプリント配線板用金属箔を提供する。

【解決手段】少なくとも片面1aの表面粗さが、JIS B 0601−1994で規定するRz値で2.5μm以下である金属箔において、その片面1aには、少なくともSi酸化物サイト2が点在して露出しているプリント配線板用金属箔。

(もっと読む)

セラミック回路基板およびその製造方法

【課題】 絶縁性、接合強度、信頼性および熱伝導性を向上し、長期間にわたって優れた耐久性と放熱性を実現するセラミック回路基板およびその製造方法を提供する。

【解決手段】 セラミック回路基板1は、非酸化物セラミックスで構成される基板2の厚み方向一方側表面に、RE−Si−O系酸化物およびRE−Si−O−N系酸化物の少なくとも一方を含む結晶質相で構成される中間層3が設けられ、この中間層3の厚み方向一方側表面に、所定のパターン形状を有する金属層4が接合されている。半導体素子11は、金属層4に電気的に接続されている。

(もっと読む)

セラミックス回路基板及びその製造方法

【課題】半田層が介在することなく、放熱性、導電性、セラミックス基板と導体回路との接合信頼性、耐久性に優れるセラミックス回路基板及びその製造方法を提供する。

【解決手段】(A)セラミックス基板Bの表面に、第1のペーストを塗布して塗布層2を形成し、(B)この塗布層2を焼成して基板Bに対して密着性の高い第1のメタライズ層3を形成し、(C)このメタライズ層3に第2のペーストを塗布して、塗布層4を形成し、(D)この塗布層4を焼成して放熱性の高い第2のメタライズ層5を形成し、選択的に厚膜の放熱性導体回路1を有する回路基板を製造する。第1のペーストに比べて、銅粉などの金属粒子成分に対するガラス成分の割合が少ない第2のペーストを用いることにより、基板に対する密着性及び放熱性の高い放熱性導体回路1を形成できる。

(もっと読む)

デバイスとその製造方法、配線形成方法及び電気光学装置並びに電子機器

【課題】平坦性の高いパターンを形成可能とする。

【解決手段】基板Pに配線形成材料を含む液状体を塗布する工程と、塗布した液状体を焼成する工程とを有する。配線形成材料に対して不活性な雰囲気下で前記焼成を行う。

(もっと読む)

金属パターン形成材料及び金属パターンの形成方法

【課題】pH=7未満の純水液又は、沸点が100℃以上200℃以下の水溶性有機溶剤の少なくともどちらか一方で現像が可能であり、かつ、塗布性が高く、良好なパターン形状を保つことが可能であるパターン形成材料を提供する。また、金属を化学吸着させる性能が高く、かつ、良好なパターン形状を保つことが可能である金属パターンの形成方法を提供する。

【解決手段】金属パターン形成材料のマトリックスポリマーとして、アクリル酸とイタコン酸の共重合体を含有した。

(もっと読む)

機能性を有する層、及びそれを有する可撓性基板の形成方法、並びに半導体装置の作製方法

【課題】導電層や着色層を含む機能性を有する層、及び機能性を有する層を有する可撓性基板を歩留まり高く形成方法を提供する。また、小型化、薄型化、及び軽量化された半導体装置の作製方法を提供する。

【解決手段】耐熱性を有する基板上にシランカップリング剤を塗布した後、機能性を有する層を形成し、機能性を有する層に粘着部材を貼りつけた後、基板から機能性を有する層を剥離する。また、耐熱性を有する基板上にシランカップリング剤を塗布した後、機能性を有する層を形成し、機能性を有する層に粘着部材を貼りつけた後、基板から機能性を有する層を剥離し、機能性を有する層に可撓性基板を貼りあわせる。

(もっと読む)

基板の製造方法

【課題】良好なウェッティングコントラストを有する基板を提供する。

【解決手段】本発明は、ウェッティングコントラストを有する基板に関し、少なくともウェッティングコントラストの一部の表面領域は、組み込まれた粒子から成る表面ポリマー層から生じるため、粗くなっている。この表面粗さは、基板の表面特性、特に親水性及び/又は親油性に影響を与えるため、重要である。本発明の第1の方法によると、異なる親水性及び/又は親油性の隣接領域から成る表面を有する基板が製造される。この方法は、基板前駆体上に、ポリマーマトリックスとポリマーマトリックス以外の物質の粒子とから成る第1の組成物のパターンを形成する工程を備える。さらに、本発明は、ウェッティングコントラストを有する基板上に電子的機能材料を配置する工程を備えるマイクロ電子部材の製造方法に関する。

(もっと読む)

回路基板およびその製造方法

【課題】 回路導体を絶縁基板上に空隙がなく、強固に接合できると共に、電気的な短絡が無い回路基板および回路基板の製造方法を提供すること。

【解決手段】 絶縁基板1の上面に接合材5を介して回路導体4を接合した回路基板6において、回路導体4の上面に凹部3aを設けるとともに凹部3aに対応する下面に凸部3bを設けた。

(もっと読む)

セラミックス配線基板、その製造方法及び半導体モジュール

【課題】 熱衝撃(ヒートショック)や冷熱サイクル等によって生じる損傷に対して十分な耐久性があり、信頼性が高く、しかも電子部品と金属回路板との接続信頼性も高いセラミックス配線基板及び半導体モジュールを提供する。

【解決手段】 開示されるセラミックス配線基板1は、セラミックス基板11と、銅又は銅を主成分とする銅合金からなりセラミックス基板11の一面に接合された金属回路板12、銅又は銅合金からなりセラミックス基板11の他面に接合された金属放熱板13とから構成されている。金属回路板12の銅又は銅合金の平均再結晶粒子径は、金属放熱板13の銅又は銅合金の平均再結晶粒子径と等しいか又はそれより小さい。

(もっと読む)

絶縁基板および絶縁基板の製造方法並びにパワーモジュール用基板およびパワーモジュール

【課題】パワーモジュールの大電流、高電圧化を実現するのに好適な絶縁基板および絶縁基板の製造方法並びにパワーモジュール用基板およびパワーモジュールを提供する。

【解決手段】セラミックス基板12の表面側に導体パターン13が配設された絶縁基板であって、導体パターン13を構成する導体17の外表面のうち、セラミックス基板12の表面側から立上がる立上がり面17aは、セラミックス基板12の表面に沿った方向に対して略垂直に立上がる構成とされ、導体パターン13はセラミックス基板12の表面にろう材21により接合され、導体17の立上がり面17aは、略全面がろう材21により被覆されている。

(もっと読む)

金属または金属化合物パターンおよび金属または金属化合物パターンの製造方法

【課題】電極、配線または絶縁層として用いられる金属または金属化合物パターンを形成するに際し、工程途中で除去されるパターン構成材料を最小限に抑制し、パターン構成材料の回収再利用にかかる負荷を最小限に止めることができるようにする。

【解決手段】金属成分を含む溶液を吸収可能な樹脂パターンを基体上に形成し、該樹脂パターンを前記金属成分を含む溶液に浸漬して該溶液を吸収させ、焼成工程を経て金属または金属化合物パターンとする。

(もっと読む)

半導体装置用多層基板の部分めっき方法

【課題】 めっき用給電配線が基板表面パターン上に無く、基板配線設計自由度を向上させ、且つ高周波信号への影響の少ない半導体装置用多層基板を形成できる前記基板の部分めっき方法を提供することを目的とする。

【解決手段】 絶縁基材3の表面に線状配線2とその端部に接続する配線用ビア1とが形成され、回路素子が形成された半導体チップを搭載する半導体装置用多層基板を製造する際に、基板表面上に形成された線状配線2を、半導体装置用多層基板の中央に配置される基準電位用ランドパターン4に、めっき用給電配線6により接続し、中間導体層9から基準電位用ビア5、基準電位用ランドパターン4を介して、線状配線2に給電を行うことにより、部分めっき処理を実行する。

(もっと読む)

プレス配線板及びそのインサート成形方法

【課題】樹脂表面を後処理なしに封止することができるプレス配線板を提供する。

【解決手段】下型4のキャビティ11にプレス配線12をセットする。上型6を型閉し樹脂成形を行う際に、プレス配線12が樹脂充填中に移動・変形しないように、下型4に下型保持ピン5および上型6に上型保持ピン7を設置する。下型保持ピン5および上型保持ピン7は、各ピンの直径aおよびbがキャビティ内に突出するストロークAおよびBより小さく形成されているので、その狭隘部効果によりピン近傍の樹脂の冷却を周辺の樹脂より遅らせることができ、ピン引き抜き後の空隙部に回りからの樹脂の充填が可能になる。

(もっと読む)

パターン形成方法

【課題】微細な幅のパターンをより簡単に形成できるパターン形成方法を提供すること。

【解決手段】基材2の一方の面に、複数の溝20とこれら複数の溝20に連通し且つ溝20の幅よりも長い幅及び長さを有する拡大凹部21,22とを形成してから、一方の拡大凹部21に液滴31を着弾させて、この拡大凹部21に連通する溝20に液体32を充填し、さらに、溝20に充填された液体32を固化させる。つまり、面積の大きい拡大凹部21に液滴31を着弾させるだけで、幅が狭い溝20に液体32を充填できるため、基材2に微細なパターンを容易に形成することができる。

(もっと読む)

引き揃え導電配線基板

【課題】引き揃えた導電線を用いることで、感光剤を使わず、エッチング、メッキの加工がなく、確実な配線基板が容易に形成できる引き揃え導電配線基板の提供。

【解決手段】 並列に引き揃えた導電線1をテープ2、繊維3、シート4で固定し、この固定した引き揃え導電線1を配線基板として、この配線基板上に、配線パターンを複数面付けし、電子部品を導電接続する。

(もっと読む)

41 - 60 / 95

[ Back to top ]