Fターム[5E343DD23]の内容

プリント配線の製造 (50,760) | 導体パターンの形成方法 (7,103) | メッキ (3,277) | 乾式メッキ (552) | 蒸着 (519)

Fターム[5E343DD23]の下位に属するFターム

イオンプレーティング (42)

スパッタリング (291)

化学蒸着(CVD) (55)

Fターム[5E343DD23]に分類される特許

1 - 20 / 131

無収縮セラミック基板及びその製造方法

【課題】本発明は、無収縮セラミック基板及びその製造方法に関する。

【解決手段】本発明による無収縮セラミック基板の製造方法は、ビア電極が形成されたセラミック基板を用意する第1段階と、上記セラミック基板にシード層を形成する第2段階と、上記シード層にめっき層を形成する第3段階と、を含むことができる。

(もっと読む)

配線構造及びその製造方法

【課題】配線間の絶縁性に優れ信頼性の高い配線構造及びその製造方法を提供する。

【解決手段】スピンコート法により、ベースポリマーがポリイミド樹脂である非感光性樹脂のワニスを塗布後、ベーク、キュアしてポリイミド樹脂を硬化、膜を形成する。これを第1絶縁膜12とする。次いで、めっきシード層18形成、フォトレジスト溝パターン22形成、めっき、フォトレジスト溝パターン22除去、配線下以外のめっきシード層18除去に依り、第1の絶縁膜上に配線26を形成する。そして、第1絶縁膜の表面上にシリカ粒子30を分散し、散したシリカ粒子30をマスクとして、CF4及びO2を混合したガスで、第1絶縁膜12をドライエッチングすることに依り、段差が100nm以上の凹凸32を形成する。最後に前述と同様にして、スピンコート法により、第2絶縁膜としてのポリイミド樹脂膜34を形成する。

(もっと読む)

基板製造方法および配線基板の製造方法

【課題】ガラス基板に形成された貫通孔内に金属を充填する際に、当該貫通孔の孔内の底

部形状の影響を排除して、当該貫通孔の孔内におけるボイド発生を防止する。

【解決手段】貫通孔3が形成されたガラス基板2の一面側に第1メッキ層4aを形成して

貫通孔3の開口部を閉塞する第1の工程と、第1メッキ層4aを用いて行う電解メッキに

よりガラス基板2の他面側から第2メッキ層4bを堆積する第2の工程とを備える基板製

造方法において、第2の工程は、貫通孔3の底部の凹状窪みを平坦に均す平坦化段階と、

平坦に均した後の孔内に第2メッキ層4bを堆積させて当該孔内を埋める充填段階とを有

する。そして、少なくとも平坦化段階では、電解メッキとして、正の極性のフォワード電

流と負の極性のリバース電流を交互に与えるパルスメッキを行う。

(もっと読む)

基板上に導電体を形成するためのシステムおよび方法

【課題】従来の導電体パターン形成方法は、エッチング工程を含み複雑であった。さらに、基板上に導電体を直接印刷する方法が開発されてきたが制約が多かった。

【解決手段】基板の表面領域の一部分を露出する第2のパターンを形成するために、非導電性材料を用いて基板上に導電体パターンの反転画像を印刷する。その後、導電性材料を用いて基板の全表面領域を覆う。反転画像の非導電性材料は、反転画像を覆う導電性材料を、第2のパターンを覆う導電性材料から電気的に絶縁する。

(もっと読む)

プリント配線板の製造方法

【課題】ピンホール発生が顕在化するレベルの薄厚の金属膜層を使用しても、良好な微細配線形成性が得られるプリント配線板の製造方法を提供すること。

【解決手段】支持体層、薄厚の金属膜層、特定の硬化性樹脂組成物層、内層回路基板の構成を順に有し、該硬化性樹脂組成物層の硬化物である絶縁層がデスミア工程において特定のエッチングレートを満たすことにより、上記課題を解決できることを見出した。

(もっと読む)

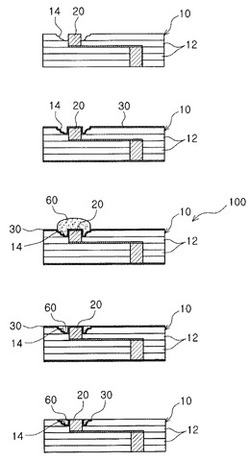

プリント配線板の製造方法およびプリント配線板

【課題】接続信頼性を確保しつつ電子部品の電極のファインピッチ化に対応可能なプリント配線板の製造方法を提供する。

【解決手段】プリント配線板1の製造方法は、シード層13を有する基材20を準備する第1の工程S10と、第1及び第2の開口31,32を有するレジストパターン30をシード層13上に形成する第2の工程S20と、第1の開口31内に形成した第1の接着層16によって半導体デバイス15を基材20に接着する第3の工程S30と、シード層13上に形成されためっき層14を第2の開口32内に満たすことで、電極153とめっき層14とを直接接続する第4の工程S40と、レジストパターン30を除去する第5の工程S50と、シード層13の露出領域を除去する第6の工程S60と、半導体デバイス15と絶縁性フィルム11の間の空隙60に第2の接着層17を形成する第7の工程S70と、を備える。

(もっと読む)

配線部材及び配線部材の製造方法

【課題】 小型で、かつ、伸縮性の高い配線部材及びこの配線部材の製造方法を提供する。

【解決手段】 配線部材は、柱状の基体10と、該基体の表面に形成された配線部及び該配線部に接続する電極部からなる配線層20とを有する。配線部材の製造方法は、柱状の基体を、中空状のマスク内に挿入設置し、マスクに設けられた開口を介して基体の表面に配線層を形成する。

(もっと読む)

パターン形成方法

【課題】露光工程時において専用のマスク板を必要としないパターン形成方法を提案する。

【解決手段】配線パターン状にニッケル膜26を含むクロム・ニッケル積層体27が形成された石英ガラス基板11の表面11a側にネガレジスト31をコーティングする。その後、ガラス基板11の裏面11b側から露光光32を照射して、クロム・ニッケル積層体27をマスクとして利用してネガレジスト31を露光する。その後、露光されなかったネガレジスト31を除去してニッケル膜26を露出させる。そして、ニッケル膜26の上に金を積層し、ネガレジスト31を剥離して金めっき配線を得る。なお、クロム・ニッケル積層体27のうちクロム膜25は省略できる。

(もっと読む)

セラミック基板、及び、そのセラミック基板の製造方法

【課題】セラミック部の表面に形成された金属層の密着強度が向上されたセラミック基盤を提供する。

【解決手段】セラミック部2と、セラミック部2の少なくとも1面に形成された、表面粗さ(Ra)が1um以上30um以下である表面処理層3と、表面処理層3の表面に、乾式めっき法によって形成された導電性金属からなる第1の金属層4と、第1の金属層4の表面に、乾式めっき法によって形成された導電性金属からなる第2の金属層5と、第2の金属層5の表面に、湿式めっき法によって形成された導電性金属からなる第3の金属層6と、からなるセラミック基板1とした。

(もっと読む)

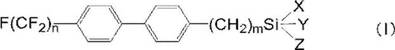

転写構造体の製造方法及びそれに用いる母型並びに微細構造体

【課題】融点が300℃以上の被転写材料に対しても母型の転写パターンを破壊せずに繰り返し転写させることができる転写構造体の製造方法及びそれに用いる母型並びに耐熱性が高い微細構造体を提供する。

【解決手段】表面に転写パターンが形成された母型をオゾン洗浄し、オゾン洗浄した母型の表面に、下記一般式(I)で表されるシランカップリング剤の膜を形成し、シランカップリング剤の膜が形成された母型の表面に被転写材料を付与するとともに300℃以上に加熱することにより被転写材料に母型の表面の転写パターンを転写させる(式(I)中、nは10、12、又は14の整数を示し、mは3又は4の整数を示し、X、Y、Zは、それぞれ独立して、メトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、又はハロゲン原子を表す。)。 (もっと読む)

(もっと読む)

導電パターン形成基板の製造方法及び導電パターン形成基板

【課題】配線領域の形成に手間がかからず製造が容易であり、表示領域においては導電パターンが視認されにくい高品位な透明導電膜を形成できるとともに、該透明導電膜の絶縁部の絶縁性が十分に確保され電気的な信頼性が向上する導電パターン形成基板の製造方法及び導電パターン形成基板を提供する。

【解決手段】絶縁基板11上の表示領域13及び配線領域15に、透明基体内に網状部材が配置される基礎膜aを形成する工程と、基礎膜a上の表示領域13に対応する部位にマスク手段を形成して、基礎膜aのうち配線領域15に対応する部位をエッチングにより除去する工程と、基礎膜aのうち表示領域13に対応する部位にレーザ光Lを照射することにより、空隙を形成して、透明導電膜12とする工程と、配線領域15の絶縁基板11上に、透明導電膜12の導電部Cに電気的に接続する配線ライン14を形成する工程と、を備えたことを特徴とする。

(もっと読む)

配線回路基板の製造方法

【課題】導体薄膜と金属支持層との密着性を向上させることができ、金属接続部の金属支持層からの剥離を有効に防止することのできる配線回路基板の製造方法を提供すること。

【解決手段】金属支持層2を用意し、ベース絶縁層3を、金属支持層2の上に、ベース開口部13が形成されるように形成し、導体薄膜4を、ベース絶縁層3の上と、ベース絶縁層のベース開口部13から露出する金属支持層2の上とに形成し、導体薄膜4を加熱し、導体パターン5を、ベース絶縁層3の上に形成される導体薄膜4の上に形成するとともに、グランド接続部12を、ベース絶縁層3のベース開口部13から露出する金属支持層2の上に形成される導体薄膜4の上に、グランド配線9に連続して形成する。

(もっと読む)

配線回路基板、燃料電池および配線回路基板の製造方法

【課題】集電効率が維持されつつ導体層の腐食が防止された配線回路基板およびそれを用いた燃料電池ならびに配線回路基板の製造方法を提供する。

【解決手段】FPC基板1は、例えば連続孔を有する多孔質性のePTFEからなるベース絶縁層2を備える。ベース絶縁層2の一面に、接着剤パターン7を介して、例えば銅からなる導体パターン3が形成される。導体パターン3の表面を被覆するように、被覆層6が形成される。被覆層6は、ヤング率が105Gpa以下でありかつ標準電極電位がー1.5V以上である材料からなる。

(もっと読む)

多層プリント配線板およびその製造方法ならびに多層ビルドアップ配線板およびその製造方法

【課題】ビア界面の接続面積が大きくなるため、接続信頼性を損なわずに従来よりもビアの小径化が可能となり、プリント配線板やビルドアップ配線基板の高密度化が可能となることが求められていた。

【解決手段】絶縁基板上に複数の配線層が絶縁層を介して形成されており、前記配線層間がフィルドビアにて電気的に接続されてなる多層プリント配線板において、前記配線層のランド部に相当する位置の前記絶縁層にビア用穴を形成する前記配線層のランド部表面に溝又は穴を形成し、前記配線層のランド部の表面の前記絶縁層にビア用穴が設けられ、前記ビア用穴にフィルドビアが形成されることで前記配線層の層間が電気的に接続されてなる多層プリント配線板を提供する。

(もっと読む)

放熱基板及びその製造方法

【課題】放熱特性が向上した放熱基板及びその製造方法を提供する。

【解決手段】銅基板330、銅基板330の一面に形成されたアルミナ層320、アルミナ層320に形成された第1回路層340からなる放熱基板を用い、アルミナ層320を貫くように開口部390を形成し、開口部390を通じてアルミナ層320から露出された銅基板330にソルダパッド610を付着した後、これに発熱素子600を実装することにより、銅基板330の露出面に発熱素子600が直接実装されるパッケージ700を具現する。

(もっと読む)

プリント配線基板の製造方法及びプリント配線基板

【課題】環境に好ましくない溶液の使用量を低減し、従来よりも簡潔な工程で製造できる、プリント配線基板の製造方法を提供する。

【解決手段】本発明の実施の形態によるプリント配線基板の製造方法は、各々が第1のオーバーハング部を有し、互いに配列された複数の第1の線状凸部を含む金型を準備する工程と、金型の表面に、未硬化の樹脂からなる未硬化層を形成する工程と、未硬化層を硬化して、各々が第2のオーバーハング部を有し、互いに配列された複数の第2の線状凸部と、隣り合う第2の線状凸部の間に形成される複数の表面部とを含む絶縁基板を形成する工程と、金型から絶縁基板を離型する工程と、第2の凸部の上面と、表面部とに導電膜を形成する工程とを備える。

(もっと読む)

金属化樹脂フィルムの製造方法及び製造装置

【課題】 長尺の一次金属層付樹脂フィルムを搬送しながら電気めっきにより二次金属層を形成し、得られた金属化樹脂フィルムを巻き取る際に局所的なシワの発生をなくすことができる金属化樹脂フィルムの製造方法を提供する。

【解決手段】 一次金属層付樹脂フィルムFを巻出ロール1から巻取ロール7にロールツーロールで搬送しながら、電気めっき装置Aで一次金属層付樹脂フィルムFの一次金属層の表面に電気めっきにより銅の二次金属層を形成する。得られた金属化樹脂フィルムSを、熱処理装置Bで単位断面積当たり2.4〜4.9N/mm2の張力を加えながら100〜150℃の温度で熱処理を施した後、二次金属層が表向きになるように巻取ロール7に巻き取る。

(もっと読む)

プリント回路基板、アンテナ、及びその製造方法

【課題】基板材料に樹脂を用いて低損失なプリント回路基板、低損失かつ広帯域なアンテナ、及びその製造方法を提供する。

【解決手段】成形工程で所定形状の樹脂材101を作製し、発泡工程で樹脂材101を発泡させる。これにより、スキン層111と発泡部112が形成される。スキン層111はメッキを密着させないことから、スキン層除去工程で導体パターン形状にスキン層111を除去して内部の発泡部112を露出させる。導体層形成工程で無電解メッキを行うことにより、アンカー効果を有する発泡部112にメッキが密着されて導体層120が形成される。

(もっと読む)

配線基板の製造方法及びその実装構造体の製造方法

【課題】本発明は、電気的信頼性を向上させる要求に応え配線基板の製造方法及びその実装構造体の製造方法を提供するものである。

【解決手段】本発明の一形態にかかる配線基板の製造方法は、ポリイミド樹脂を含む第1樹脂層10aの一主面を金属層12で被覆する工程と、金属層12上に部分的に複数の導電層11を形成する工程と、アルカリ性の水溶液を用いて、導電層11の表面を粗化する工程と、導電層11の露出した表面を粗化する工程の後、第1樹脂層10aの一主面を露出させるために、平面視にて導電層11同士の間に配された前記金属層12の一部をエッチングする工程と、を備えている。

(もっと読む)

立体的回路基板の製造方法

【課題】 良好な電気的特性を有する立体的回路基板の製造方法を提供する。

【解決手段】 絶縁性フィルム1の片面に配線2が形成されたフィルム状回路基板3と表面に接着剤層5が形成された円筒形状の筺体4とを準備し、筺体4の表面全周にフィルム状回路基板3をその配線2が形成された面側が筐体4との貼付面側となるように接着剤層5を介して貼り付けた後、絶縁性フィルム1を除去して筺体4の表面の接着剤層5に配線2を残す。絶縁性フィルム1の除去は、エッチング処理による溶解除去であることが好ましい。

(もっと読む)

1 - 20 / 131

[ Back to top ]