Fターム[5F033NN07]の内容

半導体集積回路装置の内部配線 (234,551) | 層間構造の特徴点 (9,232) | コンタクトホールへの穴埋め構造 (6,462) | 介在層を有するもの (6,157) | バリア層を含むもの (2,805)

Fターム[5F033NN07]に分類される特許

2,461 - 2,480 / 2,805

半導体装置の製造方法

【課題】窒化膜5のエッチング時に、広ゲートピッチP1間において、拡散層4が損傷を受けることがあった。

【解決手段】はじめにシリコン基板1上に隣り合って複数の拡散層4、ゲート2およびサイドウォール3を形成する。次いで拡散層4、ゲート2およびサイドウォール3上に、表面がゲート2の上端よりも高い位置にあり、かつ、狭ゲートピッチP間の間隙の全体に充填されるように窒化膜5を積層する。つづいて窒化膜5上の表面を平坦化した後、窒化膜6上に酸化絶縁膜6を積層する。その後、コンタクト孔7を形成し、その内部に接続プラグ8を形成する。

(もっと読む)

半導体装置およびその製造方法

【課題】配線層の第1絶縁膜に対して選択的にエッチングできるもので接続孔が形成される第2絶縁膜を形成することで、配線信頼性の高い多層配線構造を有する半導体装置を可能とする。

【解決手段】第1絶縁膜11と、前記第1絶縁膜11に形成されたもので第1配線21上のみにバリア膜22が形成された第1配線21と、前記第1配線21を被覆して前記第1絶縁膜11上に形成されかつ接続孔23が形成された第2絶縁膜12とを有し、前記第2絶縁膜12の前記第1絶縁膜11側は、前記第1絶縁膜11に対して選択的にエッチング可能なものである。

(もっと読む)

半導体装置及びその製造方法

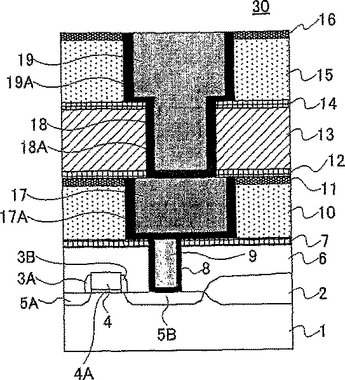

【課題】エレクトロマイグレーション耐性に優れた配線を実現する半導体装置およびその製造方法を提供する。

【解決手段】半導体基板上の第2の層間絶縁膜2中に形成された下層配線8と、下層配線8上の第3の層間絶縁膜11中に形成されたメタルプラグ13と、第4の層間絶縁膜12中に形成された上層配線19とは、その底面及び側面が密着層とバリア層とからなるバリアメタル層によって覆われている。これにより、配線層と層間絶縁膜との間にバリアメタル層が介在するため、電流印加時のボイド発生が抑制され、配線の信頼性が向上する。

(もっと読む)

成膜方法、半導体装置の製造方法、半導体装置および成膜装置

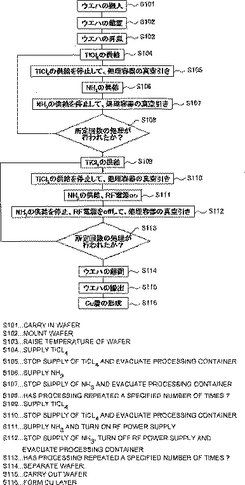

処理容器内の被処理基板に成膜する成膜方法であって、ハロゲン元素を含まない有機金属化合物からなる第1の原料ガスを前記処理容器内に供給した後、前記第1の原料ガスを前記処理容器内から除去する第1の工程と、水素または水素化合物を含む第2の原料ガスを前記処理容器内に供給した後、前記第2の原料ガスを前記処理容器内から除去する第2の工程とを繰り返してなる第1の膜成長工程と、金属ハロゲン化物からなる第3の原料ガスを前記処理容器内に供給した後、前記第3の原料ガスを前記被処理基板から除去する第3の工程と、水素または水素化合物を含む第4の原料ガスを前記処理容器内に供給した後、前記第4の原料ガスを前記処理容器内から除去する第4の工程とを繰り返してなる第2の膜成長工程からなる成膜方法を用いた。  (もっと読む)

(もっと読む)

半導体装置及びその製造方法

【課題】LSIの多層配線、特に半導体素子と接続する下層に近い配線に対して低誘電率絶縁膜や微細な配線の機械的/熱的ストレスを抑えた半導体装置及びその製造方法を提供する。

【解決手段】半導体基板上に形成された半導体素子12と、前記半導体基板上に積層された複数の絶縁膜107,112,117,122と、前記複数の絶縁膜内にそれぞれ形成された複数の配線層108,113,118,123と、前記各配線層の上面及び両側面を連続的に覆うバリアメタルとを具備する半導体装置。

(もっと読む)

工業製品の製造方法

【課題】各製造工程段階の評価が正確且つ現実的に適用できる工業製品の製造方法を提供する。

【解決手段】工業製品の実マスクによるリソグラフィ工程を利用して、被処理基体の表面に、工業製品の一部をなす実パターン112j-2,112j-1,112j,112j+1,112j+2を形成する工程と、この実パターンの上に配線変更用絶縁膜を形成する工程と、この配線変更用絶縁膜の一部を実パターンの一部が露出するように選択的に除去し、複数の電位抽出用コンタクトホール113j-2,113j-1,113j,113j+1,113j+2;を開口する工程と、電位抽出用コンタクトホールを介して実パターンに電気的に接続される複数の評価用引出し配線111i,111i+1,を形成する工程と、この評価用引出し配線を用いて、実パターンのパターン欠陥を電気的に検出する工程とを含む。

(もっと読む)

半導体装置の製造方法とそのような方法により得られる半導体装置

この発明は、半導体本体(1)と基板(2)とを備えた半導体装置(10)であって、少なくとも一つの半導体素子(3)を備え、そして、少なくとも一つの接続領域(4)と、接続領域(4)に接続された上部に横たわる帯状接続導体(5)とが設けられ、帯状接続導体と接続領域とが共に誘電体材料内に窪んでおり、続いて、第一の誘電体層(6)と、第一のハードマスク層(7)と、そして、第二の誘電体層(8)とが半導体本体(1)上に堆積され、接続領域(4)が形成される部位において、炭素とフッ素との化合物を含むプラズマを用いたプラズマエッチングにより第一の誘電体層(6)内にバイア(44)が形成され、そして、この構造の上部に堆積されたパターンニングされたフォトレジスト層が存在している状態で、接続導体(6)が形成される部位において、プラズマエッチングにより第二の誘電体層(8)内にトレンチ(55)が形成され、接続領域(4)と接続導体(5)とをそれぞれ形成するために、バイア(44)及びトレンチ(55)が導電材料で満たされ、そして、トレンチ(55)が形成される前に、既に形成されたバイア(44)が有機材料(2)で満たされる半導体装置の製造方法に関する。この発明では、バイア(44)のエッチング中にバイア(44)が同時にほぼ完全に有機材料(20)で満たされるように、第一の誘電体層(6)の材料と、プラズマエッチングによる第一の誘電体層(6)内のバイア(44)の形成中のエッチング条件とが選ばれ、この構造及びプラズマ内に既に存在する有機材料から有機材料(20)が形成される。エッチングの間にレジスト層が存在することと、そこで炭素とフッ素との化合物を用いること以外に、関わる条件は、第一(そして第二)の誘電体層(6,8)とこれら層(6,8)のエッチングの間の電力の選択に関する。  (もっと読む)

(もっと読む)

半導体装置及びその製造方法

【課題】 製造工程数を削減し、低コスト化を実現した半導体装置を提供する。

【解決手段】 本発明の半導体装置は、半導体チップ上に形成されたパッド2と、前記パッド2上に形成された電極接続部7と、前記パッド2を露出するように前記半導体チップの裏面に形成された開口部14と、前記開口部14の側壁に形成された第1の絶縁膜15と、前記第1の絶縁膜15を有した前記開口部内に形成された金属膜(Cu17)とを具備することを特徴とするものである。

(もっと読む)

半導体装置の製造方法

【課題】機械的強度が十分に強く、しかも、比誘電率が極めて低い絶縁膜を有する半導体装置の製造方法を提供する。

【解決手段】半導体基板上に多孔質の第1の絶縁膜38を形成する工程と、第1の絶縁膜上に、第1の絶縁膜より密度の高い第2の絶縁膜40を形成する工程と、第1の絶縁膜上に第2の絶縁膜が存在している状態で、電子線、紫外線又はプラズマを照射し、第1の絶縁膜を硬化させる工程とを有している。緻密性の高い第2の絶縁膜を介して第1の絶縁膜に電子線等を照射するため、第1の絶縁膜に大きなダメージが加わるのを防止しつつ、第1の絶縁膜を硬化させることができる。第1の絶縁膜にダメージが加わるのを防止することができるため、吸湿性の増大や密度の増大を防止することができ、ひいては、比誘電率の増大を防止することができる。従って、比誘電率が低く、しかも機械的強度の高い絶縁膜を有する半導体装置を提供することができる。

(もっと読む)

半導体装置の設計方法および信頼性評価方法

【課題】 所望の信頼性を有する半導体装置を設計する。

【解決手段】 半導体装置100は、第一の配線112上にビア124が形成された構成を有する。半導体装置100の設計方法は、銅配線(配線金属膜110)中において、ボイド150が一の起点から成長すると仮定したときの、所定温度でSIV保証時間topenに広がるボイド150の成長領域の想定値xopenを算出するステップと、想定値xopenと第一の配線112とビア124との接触領域のサイズとを比較することにより、ビア124の形状因子を規定するステップと、を含む。接触領域のサイズは、d+2h(dはビア124の直径、hはビア124が第一の配線112内に埋め込まれる深さ)とすることができる。

(もっと読む)

半導体装置

多層配線構造を有する半導体装置において、Cuビアプラグ部への応力集中を抑制する多層配線構造を提供する。そのため、Cu配線部を含む第1の絶縁層と、前記基板上に形成された、前記Cu配線に電気的に接続されるCuビアプラグ部を含む第2の絶縁層とを有し、前記第1の絶縁層は弾性率が5GPa以上、硬度が0.6GPa以上である多孔質絶縁膜からなり、前記第2の絶縁層の弾性率が10GPa以上、硬度が1GPa以上であることを特徴とする半導体装置を用いる。  (もっと読む)

(もっと読む)

薄膜トランジスタ

【課題】アクティブマトリクス型の液晶表示装置において、薄膜トランジスタの点欠陥や線欠陥を完全に排除するのは極めて困難であるのが現状である。その原因の1つである薄膜トランジスタのコンタクト不良を低減することを課題とする。

【解決手段】薄膜トランジスタの層間絶縁膜に設けられたソース領域又はドレイン領域に達する第一のコンタクトホールと、層間絶縁膜に設けられたゲート電極に達する第二のコンタクトホールと、第一のコンタクトホール及び第二のコンタクトホールにそれぞれ形成された配線とを有し、該配線に第一のチタン膜と、アルミニウム又はアルミニウムを主成分とする膜と、第二のチタン膜とが積層した構造を用い、且つアルミニウム又はアルミニウムを主成分とする膜がアルミニウム又はアルミニウムを主成分とする膜に流動性を付与する元素を有することにより、コンタクト不良を低減することができる。

(もっと読む)

半導体集積回路装置の製造方法

【課題】絶縁膜に形成した溝の内部に導電層を形成する方法を提供する。

【解決手段】酸化シリコン膜24に形成した溝25の内部にアモルファスシリコン膜26Aを堆積し、続いてアモルファスシリコン膜26Aの上部にフォトレジスト膜30をスピン塗布する。次に、フォトレジスト膜30の全面に露光光を照射して溝25の外部のフォトレジスト膜30を露光する。このとき、溝25の内部のフォトレジスト膜30は、露光量が不足するので露光されない。次に、フォトレジスト膜30を現像して露光部である溝25の外部のフォトレジスト膜30を除去した後、溝25の内部に残った未露光のフォトレジスト膜30をマスクにしたドライエッチングで溝25の外部のアモルファスシリコン膜26Aを除去する。

(もっと読む)

半導体装置の製造方法

【課題】配線間の寄生容量を十分に低減し得る半導体装置の製造方法を提供することにある。

【解決手段】半導体基板10上に多孔質絶縁膜54を形成する工程と、多孔質絶縁膜の表層部を緻密化する緻密化処理を行うことにより、多孔質絶縁膜54の表層部に、多孔質絶縁膜より密度の高い緻密層56を形成する工程とを有している。多孔質絶縁膜の表層部を緻密化する緻密化処理を行うことにより緻密層を形成するため、エッチングストッパ膜や保護膜として機能しうる良質な緻密層を極めて薄く形成することができる。従って、配線間の寄生容量を十分に低減することができる。

(もっと読む)

配線構造およびその製造方法

半導体素子が形成された基板上に金属配線を積層し、半導体素子の接続を得る多層配線構造において、多孔質絶縁膜内に微細な金属配線を形成する場合に、リーク電流が発生し隣接する配線間の絶縁性が損なわれたり、隣接する配線間の絶縁耐性が劣化することのない配線構造およびその製造方法を提供する。半導体素子が形成された基板上の金属配線構造において、層間絶縁膜と金属配線との間に、有機物を含む絶縁性バリア層413を形成する。この絶縁性バリア層は隣接する配線間のリーク電流を低減し、絶縁信頼性を向上させることができる。  (もっと読む)

(もっと読む)

インシチュ薄膜蒸着方法

【課題】TiSiX/Ti膜またはTiSiX/Ti/TiN膜を連続的に蒸着できるインシチュ薄膜蒸着方法を提供する。

【解決手段】インシチュ薄膜蒸着方法は、内部にロボットアーム11が設置される移送チャンバ10と、移送チャンバ10にクラスタータイプに設置されて内蔵された基板W上に薄膜を蒸着する複数個のチャンバ20、30、50とを備える薄膜蒸着装置を利用して、基板W上に抵抗性コンタクト及びバリヤーの役割を行う薄膜を蒸着するに際し、任意のチャンバに、Ti元素を含む第1反応ガスとSi元素を含む第2反応ガスとを供給し、チャンバ20の内部にプラズマを印加して、基板WにTiSiX膜を蒸着し、基板Wを移送チャンバ10を介して他のチャンバ30に移送した後、TiSiX膜上にTiN薄膜を蒸着する。

(もっと読む)

半導体装置及びその製造方法

本発明は、層間絶縁膜を貫通する窓に埋め込まれて化学機械研磨により平坦化されたプラグ層と、前記層間絶縁膜上から前記プラグ層上に延在するように堆積されたTi(チタン)膜と、前記Ti膜上に堆積されたAl(アルミニウム)乃至Cu(銅)を含む配線層と、前記層間絶縁膜と前記Ti膜との間に形成され、水素を透過しない下敷膜とを備えることを特徴とする半導体装置に関する。  (もっと読む)

(もっと読む)

半導体装置

【課題】 半導体装置に関し、強誘電体キャパシタに印加される樹脂の吸湿による応力を実効的に低減して、安定した分極反転を可能にする。

【解決手段】 強誘電体キャパシタ1の上部電極4に接続する配線7の延在方向に沿って、強誘電体キャパシタ1を挟んで2つのプラグ5,6を配置する。

(もっと読む)

半導体装置の作製方法

【課題】従来のCMPプロセスを用いることなく、高アスペクト比の開口を有する接続孔にも良好な埋め込みが可能である半導体装置の作製方法を提供する。また、従来よりも少ない工程数で、配線形成が可能な方法を提供することを目的とする。更には、高集積化された半導体装置の歩留まり高い作製方法を提案する。

【解決手段】複数の空孔を有する絶縁膜表面に撥水表面を有する膜を形成し、撥水表面を有する膜の一部に光を照射して、親水表面を有する領域を形成した後、親水表面を有する領域に導電性粒子を有する液状物質を吐出し、焼成して導電膜を形成することを特徴とする。

(もっと読む)

半導体装置及びその製造方法

強誘電体キャパシタ(23)を形成した後、表面の傾斜が緩やかな絶縁膜(24)を、高密度プラズマCVD法又は常圧CVD法等により形成する。その後、アルミナ膜(25)を絶縁膜(24)上に形成する。このような方法によれば、アルミナ膜(25)のカバレッジの低さが問題となることはなく、強誘電体キャパシタ(23)が確実に保護される。  (もっと読む)

(もっと読む)

2,461 - 2,480 / 2,805

[ Back to top ]