Fターム[5F033PP33]の内容

半導体集積回路装置の内部配線 (234,551) | 導電膜の成膜方法 (14,896) | 同一膜を2段階以上で成長させるもの (600)

Fターム[5F033PP33]に分類される特許

101 - 120 / 600

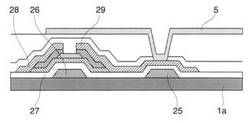

表示デバイスおよびその製法

【課題】アルミニウム合金膜と透明電極が直接コンタクトすることを可能とし、バリアメタルの省略を可能にするアルミニウム合金膜を用いた表示デバイスとその製造技術を提供する。

【解決手段】基板上に配置された薄膜トランジスタと、透明電極によって形成された透明導電膜、および、これら薄膜トランジスタと透明導電膜を電気的に接続するアルミニウム合金膜を有し、該アルミニウム合金膜と前記透明導電膜の界面には該アルミニウム合金の酸化皮膜が形成されており、該酸化皮膜の膜厚が1〜10nmで、該酸化皮膜中の酸素含有量が44原子%以下である表示デバイスとその製法を開示する。

(もっと読む)

小臨界次元のタングステン接点装置及び相互接続子の製法

【課題】高縦横比の特徴部のボイドなしの充填方法を提供する。

【解決手段】種々の実施例に於いて、この方法は低温化学蒸着工程によるタングステンでの特徴部の充填に関する。或る実施例に於いて、工程温度は特徴部充填の化学蒸着の間約350°C以下に維持される。この低温化学蒸着タングステン充填により、標準の化学蒸着充填と同様は薄膜抵抗を達成する一方、高縦横比の特徴部への向上された充填と下地層へとのフッ素移動への向上されたバリヤが得られる。発明は更に低抵抗を有するタングステンフィルムの堆積方法に関する。種々の実施例に於いて、この方法ではタングステンバルク層の堆積及び/或は低温化学蒸着によるバルク層の堆積の前に堆積された核形成層に低温低抵抗処理を実施し、その後高温化学蒸着を実施する。

(もっと読む)

小臨界次元の接点装置及び相互接続子用の超薄低抵抗タングステンフィルムの堆積方法

【課題】高縦横比の特徴部のボイドなしの充填方法を提供する。

【解決手段】種々の実施例に於いて、この方法は低温化学蒸着工程によるタングステンでの特徴部の充填に関する。或る実施例に於いて、工程温度は特徴部充填の化学蒸着の間約350°C以下に維持される。この低温化学蒸着タングステン充填により、標準の化学蒸着充填と同様は薄膜抵抗を達成する一方、高縦横比の特徴部への向上された充填と下地層へとのフッ素移動への向上されたバリヤが得られる。発明は更に低抵抗を有するタングステンフィルムの堆積方法に関する。種々の実施例に於いて、この方法ではタングステンバルク層の堆積及び/或は低温化学蒸着によるバルク層の堆積の前に堆積された核形成層に低温低抵抗処理を実施し、その後高温化学蒸着を実施する。

(もっと読む)

半導体装置とその製造方法

【課題】バリアメタル層の金属配線に対する密着性を向上させつつ、金属配線の低抵抗化を図った半導体装置とその製造方法を提供する。

【解決手段】層間絶縁膜15に形成された凹部16、17内には、その底部および側壁部に沿ってバリアメタル層20が形成されている。バリアメタル層20は側壁部上に堆積された第1の部分と底部上に堆積された第2の部分とを有する。凹部16、17内にはバリアメタル層を介して金属配線層が形成される。バリアメタル層20の第1の部分はTi含有量が50原子%を超えるTiNx膜からなり、第2の部分は第1の部分よりTi含有量が多いTiNx膜またはTi膜からなる。

(もっと読む)

半導体装置の製造方法

【課題】簡易且つ低コストで、量産性に優れ、絶縁膜に形成された貫通口内部にボイドを発生させることなくタングステン(W)を埋め込める半導体装置の製造方法を提供すること

【解決手段】絶縁膜14に設けられたホール18(貫通口)にタングステン(W)を成膜する第1成膜を行った後、ホール18上部に成膜されたタングステン(W)一部をエッチングし、再び、タングステン(W)が成膜されたホール18に、タングステン(W)を成膜する第2成膜を行う。

(もっと読む)

半導体デバイスおよび半導体デバイスの製造方法

【課題】シリコン貫通ビア(TSV)を用いて半導体ダイ接続部を作製するシステムおよび方法を提供する。

【解決手段】隣接するダイ501、505、507同士の間のダイ接続部に対して低抵抗経路を確立するとともに、複数のダイの間の貫通チャネルに対して低抵抗経路を提供するために、ビアファーストのTSV401およびビアラストのTSV403の両方を用いて半導体ダイが製造される。

(もっと読む)

半導体装置及びその製造方法

【課題】導電プラグの酸化を抑止し、コンタクト抵抗の安定化された信頼性の高い半導体装置を実現する。

【解決手段】下部電極101と上部電極103とで強誘電体膜102を挟持してなる強誘電体キャパシタ構造100と、導電プラグ110との間に、酸化しても導電性を有する導電材料(例えば金属)からなる導電層112を形成し、ここでは、導電プラグ110の下地膜を導電層112(Ag,Ni,Cu,Zn,In,Sn,Ir,Ru,Rh,Pd,Osから選ばれた少なくとも1種を材料として形成される。)とする。

(もっと読む)

半導体装置の製造方法

【目的】従来よりも比抵抗の低いW膜のプラグ或いは配線が得られる半導体装置の製造方法を提供することを目的とする。

【構成】本発明の一態様の半導体装置の製造方法は、基体上に絶縁膜を形成する工程(S104)と、前記絶縁膜に開口部を形成する工程(S106)と、前記開口部の少なくとも底面に、ルテニウム(Ru)膜を形成する工程(S112)と、前記Ru膜が形成された前記開口部内に、水素(H2)還元による化学気相成長(CVD)法によりタングステン(W)膜を埋め込む工程(S114)と、を備えたことを特徴とする。

(もっと読む)

半導体装置の製造方法

【課題】絶縁膜上とホール内に形成したカーボンナノチューブを絶縁膜に損傷を与えることなく絶縁膜上から除去すること。

【解決手段】配線15a上方に絶縁膜17、18を形成し、絶縁膜17、18をパターニングして配線15aに達するホール17aを形成し、ホール17a内と絶縁膜17、18上面にカーボンナノチューブ22を形成し、カーボンナノチューブ22の層の上に第2絶縁膜23を形成し、第2絶縁膜23をエッチングすることによりカーボンナノチューブ22を露出するとともに、カーボンナノチューブ22の層の凹部に第2絶縁膜23を残し、カーボンナノチューブ22をエッチングしてカーボンナノチューブ22の上端の位置を揃え、さらにカーボンナノチューブ22上の第2絶縁膜23をエッチングし、カーボンナノチューブ22をエッチングして絶縁膜17上面から除去するとともにホール17a内に残す工程を含む。

(もっと読む)

半導体装置及びその製造方法

【課題】 ビアホールの微細化及び高アスペクト比化が進むと、銅からなるシード層でビアホールの内面を連続的に覆うことが困難になる。

【解決手段】 半導体基板(10)の上に絶縁膜(20)が形成されている。絶縁膜に凹部(21)が形成されている。凹部の内面を第1の導電膜(22)が覆う。島状組織(25)が、第1の導電膜の表面に離散的に分布する。島状組織は、銅に対して、第1の導電膜の濡れ性よりも高い濡れ性を有する。凹部が、銅または銅合金からなる導電部材(31)で充填されている。

(もっと読む)

半導体装置の製造方法

【課題】例えばエアギャップ構造の形成に好適な、半導体装置の製造方法を提供する。

【解決手段】半導体装置の製造方法は、半導体基板上方に第1の絶縁膜を形成する工程と、第1の絶縁膜に溝を形成する工程と、第1の絶縁膜上面及び溝の内面を覆うように、Ruを含む第1の金属層を形成する工程と、第1の金属層上に、銅を含む第2の金属層を形成する工程と、第1の絶縁膜上の第2の金属層及び第1の金属層を研磨し除去して、第1の絶縁膜を露出させ、溝内に形成された第1の金属層及び第2の金属層を残す工程と、研磨によって露出した第1の絶縁膜を上面から少なくとも一部除去する工程と、第1の絶縁膜の上方に、第1及び第2の金属層の少なくとも上面を覆う第2の絶縁膜を形成する工程とを有する。

(もっと読む)

半導体装置の製造方法

【課題】多層配線構造において、下層金属配線への接続用スルーホール内にボイドが発生することを防止する半導体装置の製造方法を提供する。

【解決手段】半導体基板上に金属配線3を形成し、全面に層間絶縁膜4を形成する。絶縁膜内にスルーホールを形成する。スパッタエッチングにより、スルーホール開口部に傾斜部を設け断面を大きくするとともに金属配線の表面の酸化Alを除去する。半導体基板を冷却し、基板温度20℃〜40℃で、スルーホールの内面を含む全面に第1のチタン膜6、窒化チタン膜7、第2のチタン膜8、第1のAl層9aを形成する。続いて基板を加熱して第2のAl層9bをリフローしながら形成した後、第3のAl層9cを形成する。

(もっと読む)

半導体装置の製造方法

【課題】平坦性に優れ、リーク電流低減効果の高いコバルトシリサイドを提供する。

【解決手段】半導体基板上のトランジスタの拡散層上にコバルトシリサイドを形成する工程を含む半導体装置の製造方法であって、少なくとも拡散層上に基板加熱を行うことなく第1のコバルト膜9をスパッタ成膜した後、200〜350℃で第2のコバルト膜10を積層し、シリサイド化を行う。

(もっと読む)

半導体装置およびその製造方法

【課題】UBMエッチング時に異種金属接触腐食によるCu配線層の側壁エッチング量を抑え、ボンディング時にボンディング位置の目印を有する半導体装置を提供する。

【解決手段】多層配線構造を有する半導体装置において、第1の配線層と、第1の配線層上に形成される層間絶縁膜と、層間絶縁膜の第1の配線層の形成位置内に、層間絶縁膜を貫通して形成される配線用溝と、配線用溝の周囲の層間絶縁膜上の一部と、に形成され、Cuの層間絶縁膜への拡散を防止するバリアメタル膜と、バリアメタル膜上に形成され、上面に配線用溝に対応する部分が周囲よりも窪んだ凹部を有するCuを含む材料からなる第2の配線層と、第2の配線層上の全面に形成され、Cuよりもイオン化傾向の大きい材料からなる第1の金属層、および凹部内に形成され、Cuよりもイオン化傾向の小さい材料からなる第2の金属層を有するトップメタル層と、を備える。

(もっと読む)

導電層形成方法及び半導体装置

【課題】 貫通電極内部に導電層を形成する方法及び半導体装置において、貫通孔内の均一なメッキ付き周り性を向上させ、タクトタイムの短い導電層形成方法及び半導体装置を提供する。

【解決手段】 前記貫通孔の内部に第一のメッキ層を形成する第一のメッキ工程と、

前記第一のメッキ工程の後、前記貫通孔の開口部に前記第一のメッキ層とは異なる材料から成るメッキ抑制層を形成するメッキ抑制層形成工程と

前記メッキ抑制層形成工程の後、前記貫通孔の内部にメッキにより第二のメッキ層を形成する第二のメッキ工程を有する。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体装置において、微細パターンへのCuの埋め込みを良好にし、且つCuの層間絶縁膜中への拡散を抑制する。

【解決手段】半導体装置は、半導体基板上の層間絶縁膜101に形成されたトレンチ102と、トレンチ102の底部及び側壁を覆うように形成され、白金族元素、高融点金属及び窒素を含有する導電体からなる第1のバリアメタル膜103と、トレンチ102において、第1のバリアメタル膜103上に形成された金属膜105とを備える。

(もっと読む)

空隙を充填するべく低抵抗率のタングステン膜を堆積させる方法

【課題】抵抗率が低く、表面粗度が低く反射率が高いタングステンを、CVD法により基板上の間隙または凹状特徴部分に充填する方法を提供する。

【解決手段】基板に設けられた凹状部分を部分的に充填するタングステンバルクを堆積した後で、堆積されたタングステンの上部分を除去する。上部分の除去は、活性化されたフッ素種に基板を暴露することによって行われる。堆積されたタングステン粒子のうち急峻で突出している突起の頂点を選択的に除去することによって、除去処理は、凹状部分の側壁に沿ってタングステンを研磨することになる。堆積−除去のサイクルを複数回実行して、凹状部分を埋める。このようにして凹状部分が充填されると、CMPにおいてコアリング(coring)が発生しにくくなる。

(もっと読む)

PECVDを用いた流動性誘電体による間隙の充填

【課題】アスペクト比が高くて幅が狭い凹状フィーチャーに誘電層を形成するための新規方法を提供する。

【解決手段】間隙に流動性重合膜をプラズマ強化化学気相成長(PECVD)法によって形成した後で、当該膜を誘電材料に変換するためのインサイチュ(in−situ)処理を実行することを含む。インサイチュ処理は、純粋な熱処理プロセスまたはプラズマ処理プロセス。堆積−インサイチュ処理−堆積−インサイチュ処理というプロセスを実行して、間隙に誘電層を形成する。この一連の手順は、間隙をボトムアップ式に充填するべく必要なだけ繰り返される。エクサイチュ処理後プロセスは、間隙の充填が完了した後で実行される。特定の実施形態によると、誘電率が3.0未満の膜が形成される。上記プロセスは、フロントエンドおよびバックエンドの間隙充填に利用可能である。

(もっと読む)

半導体装置の製造方法および半導体装置

【課題】エアギャップ部を有し、かつ、高い機械的強度を有する半導体装置およびその製造方法を提供する。

【解決手段】酸素を含有する層間絶縁膜IL1の複数の溝部の側壁を被覆するバリア金属層ALが形成される。複数の溝部を充填するように配線金属層PCが形成される。層間絶縁膜IL1の酸素を熱拡散させることによってバリア金属層ALの少なくとも一部を酸化することで、酸化物バリア層BL1が形成される。配線金属層のうち複数の溝部の外側の部分を除去することによって、第1および第2の配線間領域IW1,IW2と第1〜第3の配線WR1〜WR3とが形成される。第1の配線間領域IW1を覆い、かつ第2の配線間領域IW2上に開口部OPを有するライナー膜LN1が形成される。開口部OPを介したエッチングが行なわれる。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置における基板貫通電極の形成において、貫通電極形成用穴内部にバリア層やめっきのためのシード層を成膜する際、貫通電極穴内部の成膜レートと、基板平面部の成膜レートが大きく異なるために、貫通電極形成用穴内部で所定の膜厚を得ようとすると、基板平面部には必要以上の厚みをもった膜が形成されてしまう。結果として、後工程でのウエットエッチングによる配線パターニングの際に、基板横方向へのエッチング液の入り込みによる大幅な寸法シフトが発生し、微細化の妨げとなっている。

【解決手段】貫通電極形成用穴の開口部を除く基板平面部にフォトレジストを形成してから成膜を行い、成膜後にフォトレジスト表面に付着した膜と共にフォトレジストを除去することで、貫通電極形成用穴内部に付着した薄膜は残したまま基板平面部を露出され、改めて基板平面部に必要分だけ成膜を行うことで課題を解決する。

(もっと読む)

101 - 120 / 600

[ Back to top ]