Fターム[5F033PP33]の内容

半導体集積回路装置の内部配線 (234,551) | 導電膜の成膜方法 (14,896) | 同一膜を2段階以上で成長させるもの (600)

Fターム[5F033PP33]に分類される特許

81 - 100 / 600

半導体装置及びその製造方法

【課題】 高信頼性を有するデュアルダマシン構造を用いた半導体装置及びその製造方法を提供することができる。

【解決手段】 半導体基板上に形成された第一の絶縁膜と、前記第一の絶縁膜に形成されたコンタクトと、前記第一の絶縁膜上に形成され、前記第一の絶縁膜よりも誘電率の低い第二の絶縁膜と、前記第二の絶縁膜に形成され、前記コンタクトと電気的に接続される配線とを備え、前記コンタクト底面及び、前記配線の側面に第一のバリアメタルが形成され、前記コンタクト側面及び前記第一のバリアメタル上に第二のバリアメタルが形成されている。

(もっと読む)

半導体装置の製造方法

【課題】ダマシン法により絶縁膜に埋め込まれた配線を形成する半導体装置の製造方法に関し、絶縁膜にビアホールや配線トレンチ等の開口部を形成する際のエッチング処理を安定化しうる半導体装置の製造方法を提供する。

【解決手段】Cuを含む配線層と、絶縁膜と、有機膜と、第1の開口部を有するレジスト膜とを有する複数の半導体基板について、レジスト膜をマスクとして、第1の開口部内の有機膜をエッチングする工程と、第1の開口部内の絶縁膜をエッチングし、絶縁膜に、配線層を露出する第2の開口部を形成する工程と、第2の開口部内に露出した配線層の表面を水素プラズマ処理する工程とを、同じエッチング装置の処理室で連続して処理する際に、一の半導体基板について水素プラズマ処理を行う工程を行った後、一の半導体基板の次に処理する他の半導体基板について有機膜をエッチングする工程を行う前に、処理室内に付着したCu堆積物を除去する。

(もっと読む)

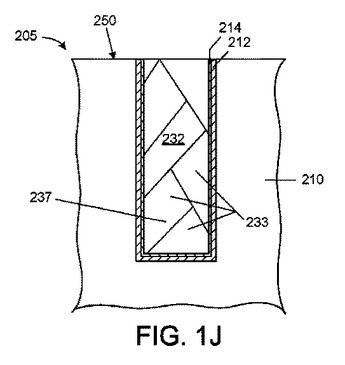

切欠構造のなかで長尺状ルテニウム膜上に多段階式銅鍍金を行う方法。

先端の集積回路にみられる切欠構造(206,207,208,209,211,213,264,275a,275b)において、長尺のルテニウム金属膜(214)に多段階で銅鍍金を行う方法である。長尺のルテニウム金属膜 (214)を利用すると、銅金属がトレンチ(266)及びビア(268)のような高アスペクト比の切欠構造(206,207,208,209,264,275a,275b)を充填するあいだ、不要な微細気泡が形成を防ぎ、前記ルテニウム金属膜(214)上に長尺の銅金属層(228)を含むサイズの大きい銅粒(233)が鍍金形成される。銅粒(233)は銅が充填された切欠構造(206,207,208,209,211,213,275a,275b)の電気抵抗を低下させ、集積回路の信頼性を向上させる。  (もっと読む)

(もっと読む)

半導体ウェハ上に銅層を形成する方法

【課題】アスペクト比の高い開口部内に空隙を形成することなく銅層を埋め込むことの可能な電気めっき方法を提供すること。

【解決手段】ウェハ上に銅層を形成する方法は、制御システムを有する電気めっきチャンバ内にウェハを配置する段階と、第1期間302の間にウェハに対する第1電力を正にパルス化する段階と、第1期間302に続く第2期間304の間にウェハに対する第2電力を負にパルス化する段階と、第2期間304に続く第3期間306の間にウェハに対する第3電力を正にパルス化する段階とを備える。

(もっと読む)

半導体ウェハ上に銅層を形成する方法

【課題】めっき動作を動的に制御することの可能な電気めっき方法を提供すること。

【解決手段】ウェハ20上に銅層を形成する方法は、ウェハ20を電気めっきチャンバ10内に配置する段階であって、電気めっきチャンバ10が少なくとも一つの電気コンタクト18を通じてウェハ20に電気的に接続される制御システム34を有し、制御システム34がウェハ20に電力を提供する、段階と、ウェハ20に給電して、ウェハ20上に銅を電気めっきする段階と、電気めっき中にウェハ20の電気特性を監視して、電気めっきチャンバ10内の条件を変更すべきときを判断する段階とを備える。

(もっと読む)

微小コイル装置およびその製作方法

導電性コイルの製作方法。この方法は、コイル、通常、平面らせん状の導電性コイルを製作するために半導体製造プロセス(例えばTSV)を使用することを含む。 (もっと読む)

半導体装置、その製造方法及びその製造方法に用いるスパッタリングターゲット

【課題】 バリア膜形成による配線の抵抗値増大及びボイドの発生を防ぐことができる半導体装置、その製造方法及びその製造方法に用いるスパッタリングターゲットを提供すること。

【解決手段】 Si酸化物を含む絶縁膜1にCuの配線が設けられている半導体装置であって、絶縁膜1に設けられた溝状の開口部1aの内面に形成されたバリア膜4と、開口部1a内であってバリア膜4上に形成されたCuからなる配線本体2と、を備え、バリア膜4が、バリア膜4が、少なくとも絶縁膜1上に形成されたBa酸化物及びSr酸化物の少なくとも一方を含有するCu合金下地層を有し、該Cu合金下地層と絶縁膜1との界面にBaSi酸化物及びSrSi酸化物の少なくとも一方が偏析している。

(もっと読む)

高アスペクト比のフィーチャーへのタングステン堆積方法

【課題】高アスペクト比のフィーチャーをタングステン含有材料で充填する。

【解決手段】部分的に製造された半導体基板上の高アスペクト比のフィーチャーをタングステン含有材料で充填する方法が提供される。ある実施形態においては、当該方法は高アスペクト比のフィーチャーにタングステン含有材料を部分的に充填する工程とフィーチャー空洞から部分的に充填された材料を選択的に除去する工程とを有する。これらの方法を用いて処理された基板においては、高アスペクト比のフィーチャーに充填されたタングステン含有材料のステップカバレッジが改善され、シームの大きさが低減する。

(もっと読む)

半導体装置およびその製造方法

【課題】半導体装置において、配線間距離が近接してもイオンマイグレーションを防止し、大幅に遅延化させる。

【解決手段】一端12aが半導体基板11の電極11cと導通され、他端にランド部13が設けられた再配線層12と、ランド部13の下面13bにおいて半導体基板11の一方の主面11aとの間に形成された絶縁樹脂ポスト部14と、一方の主面11aを覆い、かつランド部13の少なくとも一部が露呈されるように設けられた封止絶縁膜15とを有する半導体装置10において、再配線層12は、一方の主面11aから所定の距離をおいて一方の主面11aに平行に延在される配線部12bを有し、ランド部13の径が配線部12bの幅wよりも大きく、配線部12bは、その長手方向に垂直な断面において周囲が全周にわたって、連続体からなる同一の前記封止絶縁膜によって覆われている。

(もっと読む)

半導体装置及び半導体装置の製造方法

【課題】配線に断線が発生することを抑制し、かつエレクトロマイグレーションに対する耐性、及び熱ストレスに起因したボイドの発生に対する耐性を配線に持たせる。

【解決手段】第2導電パターン104は端が第1導電パターン100につながっており、第1導電パターン100より幅が細い。第1導電パターン100及び第2導電パターン104は、シード層110及びメッキ層120を有する。シード層110及びメッキ層120は、それぞれ銅により形成されている。メッキ層120は、底層に、表層より結晶粒が小さい小粒層122を有している。そして第2導電パターン104を形成するメッキ層120は、小粒層122を、第1導電パターン100を形成するメッキ層120より厚く有している。

(もっと読む)

半導体装置及びその製造方法

【課題】エロージョンの発生及び研磨残渣の発生がない金属からなる配線又はプラグを形成できるようにする。

【解決手段】半導体基板1上の層間絶縁膜3にコンタクトホール3aを形成する。続いて、層間絶縁膜3上に金属を含む化合物及び第1の還元性ガスを供給することにより、コンタクトホール3aを含む層間絶縁膜3の上に第1のシード層5を形成する。続いて、第1のシード層5上に金属を含む化合物及び第2の還元性ガスを供給することにより、第1のシード層5の上に第2のシード層6を形成する。続いて、第2のシード層6の上に、金属をコンタクトホール3aを埋め込むように形成する。続いて、CMP法により、層間絶縁膜3のコンタクトホール3aを除く上面に残存する金属、第2のシード層6及び第1のシード層5を除去することにより、コンタクトホール3aにプラグ7Aを形成する。

(もっと読む)

ビアがガウジングされた相互接続構造体及びその製造方法

【課題】 ビア開口部の底部にガウジング構造部を含む相互接続構造体、及びその形成方法を提供する。

【解決手段】 本発明の方法は、ビア開口部の上に配置されるライン開口部内の堆積されたトレンチ拡散バリアの被覆率に影響を与えず、及び/又は、ビア開口部及びライン開口部を含む相互接続誘電体材料内にスパッタリングを行なうことによりビア開口部の底部にガウジング構造部を生成することに起因する損傷を生じさせない。こうした相互接続構造体は、最初に相互接続誘電体内にライン開口部を形成し、その後、ビア開口部、次いでガウジング構造部を形成することによって、ビア開口部の底部内にガウジング構造部を提供することにより達成される。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】LDMOSFETを有する半導体装置では、ソース電極が裏面にあることから、表面のソース・コンタクト領域と裏面のソース電極間の電気抵抗を低減するため、上面からP型エピタキシャル層を貫通してP+型基板内に伸びるボロンを高濃度にドープしたポリ・シリコン埋め込みプラグが設けられている。このポリ・シリコン埋め込みプラグの周辺のシリコン単結晶領域に転位が発生しており、これにより、リーク不良が誘発されていることが明らかとなった。

【解決手段】本願発明は、相互に不純物濃度の異なる第1及び第2の半導体層の境界面を貫通するシリコン系プラグを有する半導体装置であって、このプラグの少なくとも内部は多結晶領域であり、この多結晶領域表面の内、先の境界面の両側近傍は、固相エピタキシャル領域で覆われている。

(もっと読む)

半導体装置及びその製造方法

【課題】 半導体装置及びその製造方法に関し、バリアメタルの絶縁膜及びCuに対する密着性と、Cu拡散防止とを両立する。

【解決手段】 絶縁膜に設けた凹部の側壁にシール絶縁膜を形成し、シール絶縁膜の内側に順にシール絶縁膜との密着性が優れている第1の導電性バリア層、Cu拡散阻止能力が高い第2の導電性バリア層、及び、Cu系埋込電極との密着性が優れている第3の導電性バリア層の3層構造のバリア層を介してCu系埋込電極を設ける。

(もっと読む)

半導体装置の製造方法

【課題】半導体基板の表面側で、Al電極膜表面にボイドが形成され難くすることのできる半導体装置の製造方法を提供すること。

【解決手段】半導体基板1の一方の主面側に半導体機能領域と所要のコンタクトホール8を含む層間絶縁膜7パターンを形成した後、該半導体基板1の前記一方の主面側の全面に、厚膜のアルミニウム膜またはアルミニウム合金膜を成膜して前記コンタクトホール8の底面を含む半導体基板1表面に導電接触させて所要の電極膜9を形成する際に、前記アルミニウムの成膜工程を膜厚に関して複数回に分け、複数回の前記アルミニウム成膜工程の間に、直前のアルミニウム膜表面の凹凸を等方性エッチングにより平坦化する工程を設ける半導体装置の製造方法とする。

(もっと読む)

配線構造及びその形成方法

【課題】良質な配線構造、及びその形成方法を提供する。

【解決手段】第1の導電材及び第1の絶縁層を有する第1の配線層と、前記第1の絶縁層上の第2の配線層とを備え、前記第2の配線層は第2の絶縁層と、ヴィア及びトレンチを有する開口部とを有し、前記開口部は、第2の導電材と、前記第2の導電材と、前記第2の絶縁層との間の2層以上のバリア層とを有し、前記第2の導電材は、前記第1の導電材と電気的に接続され、前記2層以上のバリア層は、前記開口内の前記第2の絶縁層と第1のバリア層とが接触し、且つ前記第1のバリア層とMnOx含有バリア層とが接触する領域と、前記第2の絶縁層と前記MnOx含有バリア層が接触する領域とを有する。

(もっと読む)

半導体装置およびその製造方法

【課題】製造プロセス中に磁性体膜の材料の拡散を防止しながら、高い磁気シールド効果を有するヘテロ構造磁気シールドを備えた半導体装置を提供する。

【解決手段】半導体装置10は、半導体基板20、半導体基板20の主面上に形成され、かつ多層配線層11Bを含む半導体素子12、および半導体素子12を被覆するヘテロ構造磁気シールド170を含む。ヘテロ構造磁気シールド170は、第一の磁気シールド積層構造16Aと磁気シールド積層構造16Aを覆う第二の磁気シールド積層構造16Bを含む。第一および第二の磁気シールド積層構造16Aおよび16Bは、いずれも、半導体素子12を被覆する磁性体からなる磁気シールド膜および半導体素子12と磁気シールド膜との間に介在し磁性体の拡散を防止するバッファ膜とを有する。

(もっと読む)

半導体装置の製造方法

【課題】配線材との密着性が良く、バリア性の高い金属膜をもつ半導体装置、およびその製造方法を提供する。

【解決手段】基板上に絶縁膜、金属からなるバリアメタル膜、及びCu配線金属膜がこの順で積層された積層構造を具備してなり、バリアメタル膜の酸化物のX線回折測定による回折強度が、バリアメタル膜とCu配線金属膜との化合物の回折強度の10倍以下である。

(もっと読む)

半導体構造体及びその形成方法

【課題】 相互接続構造の信頼性及び拡張性を改善する相互接続構造のための冗長金属拡散バリア層を提供する。

【解決手段】 冗長金属拡散バリア層は、誘電体材料内に設けられた開口内に配置され、且つ開口内に存在する拡散バリア層及び導電性材料の間に配置される。冗長拡散バリア層は、Ru並びに純粋なCo若しくはN,B及びPのうちの少なくとも1つを含むCo合金からなる単層若しくは多層構造である。

(もっと読む)

半導体装置の製造方法

【課題】保護素子としてSBDを搭載したMOSFETにおいては、SBDの特性を確保するためアルミニウム・ソース電極下のアルミニウム拡散バリア・メタル膜として、TiW(タングステンを主要な成分とする合金)膜が使用される。しかし、本願発明者らが検討したところによると、タングステン系バリア・メタル膜はTiN等のチタン系バリア・メタル膜と比べて、バリア性が低い柱状粒塊を呈するため、比較的容易にシリコン基板中にアルミニウム・スパイクが発生することが明らかとなった。

【解決手段】本願発明は、アルミニウム系メタル層と下層のシリコン系半導体層の間のバリア・メタル層として、タングステン系バリア・メタル膜をスパッタリング成膜によって形成する際、その下層をウエハ側にバイアスを印加したイオン化スパッタにより成膜し、上層をウエハ側にバイアスを印加しないスパッタにより成膜するものである。

(もっと読む)

81 - 100 / 600

[ Back to top ]