Fターム[5F044MM48]の内容

Fターム[5F044MM48]に分類される特許

41 - 60 / 339

プリント配線板およびその製造方法

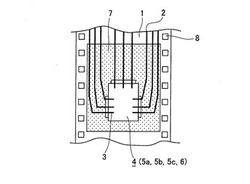

【課題】デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消したプリント配線板およびその製造方法を提供する。

【解決手段】絶縁性基材1の表面に、配線2と、デバイスホール4と、前記配線2に連なると共に前記デバイスホール4に突出するように設けられたフライングリード3とを有するプリント配線板であって、前記デバイスホール4が、少なくとも前記フライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、当該第1のデバイスホール5よりも大きな面積を有し、かつ当該第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなるものである。

(もっと読む)

フレキシブルプリント配線板の製造方法、半導体装置の製造方法、ディスプレイ装置の製造方法、フレキシブルプリント配線板、半導体装置及びディスプレイ装置

【課題】放熱効率の良いフレキシブルプリント配線板の製造方法を提供する。

【解決手段】TCP型フレキシブルプリント配線板12Aの製造方法は、金属基材フィルム1に接着剤層1Aを積層する工程と、接着剤層1Aに導電体箔2を貼り付ける工程と、導電体箔2にフォトレジスト膜4を積層する工程と、フォトレジスト膜4を露光及び現像する工程と、金属基材フィルム1の導電体箔2に覆われていない部分にエッチング保護膜15を被せる工程と、エッチング保護膜15が被せられている状態で、露光及び現像後のフォトレジスト膜4(現像パターン4A)を介して導電体箔2をエッチングして導電パターン3を形成する工程とを有する。

(もっと読む)

フィルムキャリアテープおよびフィルムキャリアテープの製造方法

【課題】従来技術を用いてマーキング用ターゲットを用いて不良ピースを識別する場合、一回の打ち抜き工程を行う場合には適しているが、不良工程を追跡する場合、どの工程で不良が発生したかを把握する目的には適しておらず、不良解析が困難になるという課題がある。

【解決手段】第1の検査工程で不良と判定された第1のピースについては、マーキング用ターゲットの第1部分に沿って第1のマークを付与し、前記第1の検査工程の下流に配置された第2の検査工程で不良と判定された第2のピースについては、前記マーキング用ターゲットの第2部分に沿って第2のマークを付与し、サイズが大きい2回目のマークが、一回目のマークを内包する。そのため、マークを付与する場所が1ヶ所に集約され、マークの確認が容易となる。また、不良マークのサイズや形により不良と判定された工程を識別できる。従って、不良工程の追跡を効率的に行うことができる。

(もっと読む)

配線基板の製造方法及び配線基板

【課題】基材上に表面に段差部を有する配線を備えた配線基板をコスト及び配線の精度の面で有利に製造することができる配線基板の製造方法及び配線基板を提供すること。

【解決手段】基材2上に表面に段差部9を有する配線5を備えた配線基板(半導体装置用配線基板1)の製造方法であって、基材2上に配線用金属層(銅箔10)を設けた積層材料(積層基板11)を用い、同一のフォトマスクを用いた同一のフォトエッチング処理によって、積層材料(積層基板11)の配線用金属層(銅箔10)をパターニング処理して配線5本体を形成すると同時に配線5本体の一部をハーフエッチング処理して段差部9を形成する、配線基板(半導体装置用配線基板1)の製造方法。

(もっと読む)

プリント配線板およびその製造方法

【課題】 デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消し、かつ電解めっき用の給電線が実装完成品に残存することに起因した電気的不良等の発生を抑制ないしは解消しつつ必要な部位にのみ選択的にめっきを施すことを可能とする。

【解決手段】 デバイスホール4が、少なくともフライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、その第1のデバイスホール5よりも大きな面積を有し、かつその第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなり、かつ配線2および/またはフライングリード3におけるカバーレイ7で覆われていない部分にのみ選択的に、金(Au)めっきのようなめっきが施されており、カバーレイ7で覆われた部分には、めっきは施されていない。

(もっと読む)

半導体装置用TABテープ及びその製造方法

【課題】ビアホールの径に係らずビア底面の接合面積を大きくすることにより、導通不良を低減させた半導体装置用TABテープ及びその製造方法を提供することを目的とする。

【解決手段】ビアホール内の接着材を絶縁性基板に形成した開口径よりも広く(断面で見た場合に、前記開口径よりも外側に)なるように溶解したために、ビア底面、つまり、ビアホール内の第1導体パターンのめっき形成面を広く取ることができ、接合面積を大きくすることができるため、ビアの導通不良を低減させることが可能であり信頼性の高い半導体装置用TABテープを提供することができる。

(もっと読む)

配線板の製造方法

【課題】空中配線部を有する両面配線板の製造方法において、製造時間を短縮するとともに製造コストを低減し、安定したチップとの接合が可能な配線板の製造方法を提供する。

【解決手段】絶縁基板の第1、第2主面とに第1及び第2導体膜とが設けられ、第2主面に接着剤がない両面銅張積層板を準備する工程と、第1導体膜と絶縁基板とを貫通するブラインドビアホールを形成する工程と、絶縁基板の第1主面側の表面全面に導電膜を形成する工程と、第1導体膜上及びブラインドビアホール内にめっきを形成する工程と、第1導体膜及び第2導体膜をパターニングして第1、第2導体パターンを形成する工程とを有し、導体パターンの形成工程の後、デバイスホール形成予定領域を除いた第1主面側及び第2主面側の表面全面にレジスト膜を形成する工程と、エッチングにより絶縁基板にデバイスホールを形成する工程と、レジスト膜を剥膜する工程とを備える。

(もっと読む)

半導体装置用TABテープおよびその製造方法

【課題】 配線ピッチPの微細化を達成することを可能とすると共に、配線パターン2における上面4の平坦性を確保し、かつその配線パターン2を高能率に形成することを可能とした、半導体装置用TABテープおよびその製造方法を提供する。

【解決手段】 絶縁性基板1と、前記絶縁性基板1の片面または両面に形成された導体箔5をパターン加工して形成された配線パターン2とを有する半導体装置用TABテープであって、前記配線パターン2の上面4における最大高低差ΔTが0.5μm以下であり、かつ前記配線パターン2の厚さTが、隣り合う前記配線パターン2同士の間のスペースである配線パターン間スペース3のうちの、最も狭い配線パターン間スペースの値S以上であることを特徴としている。

(もっと読む)

半導体装置及び半導体装置の製造方法

【課題】電源端子及びグランド端子をより少なくして、信号端子をより多く備えることができる半導体装置を提供する。

【解決手段】複数の第1電極パッド11を第1面に有する半導体チップ10と、第1面上で、複数の第1電極パッド11の各々と接触し、複数の第1電極パッド11の各々を電気的に接続する第1配線テープ20とを具備する。

(もっと読む)

テープキャリア、テープキャリア型半導体装置、およびテープキャリア型半導体装置の製造方法

【課題】スプロケットホールのピッチの整数倍でテープキャリアの搬送を行うことができ、かつ、材料コストを低減できる半導体装置用テープキャリアを実現することにある。

【解決手段】本発明に係るテープキャリア10は、複数の半導体素子11を搭載してなるテープキャリア型半導体装置1に用いられ、長尺の絶縁テープ12からなり、複数の半導体素子11に対応する複数の配線パターン13を備えるものであって、搬送のためのスプロケットホール16がテープキャリア10の長尺方向に並んで形成されており、複数の配線パターン13は、所定数の配線パターン13毎に配線パターンセットを形成し、テープキャリア10の長尺方向に並ぶ配線パターン10の配置ピッチは、スプロケットホール16のピッチの非整数倍であり、テープキャリア10の長尺方向に並ぶ配線パターンセットの配置ピッチは、スプロケットホール16のピッチの整数倍である。

(もっと読む)

プリント配線板およびその製造方法

【課題】 デバイスホールに突出するように設けられるフライングリードに寸法誤差や形状歪みや変形が発生することを抑制ないしは解消したプリント配線板およびその製造方法を提供する。

【解決手段】 絶縁性基材1の表面に、配線2と、デバイスホール4と、前記配線2に連なると共に前記デバイスホール4に突出するように設けられたフライングリード3とを有するプリント配線板であって、前記デバイスホール4が、少なくとも前記フライングリード3の先端を含むように設けられた第1のデバイスホール5(5a、5b、5c)と、当該第1のデバイスホール5よりも大きな面積を有し、かつ当該第1のデバイスホール5に対して少なくとも部分的に連続するように設けられた第2のデバイスホール6とからなるものである。

(もっと読む)

半導体装置用テープキャリアの製造方法及びその製造装置

【課題】配線パターンを形成する際、搬送時に基板のバタつきを低く抑え、より精度の高い、ばらつきのないエッチング処理を行うと共に、基板全体に配線パターンの均一化を図ることができる半導体装置用テープキャリアの製造方法及びその製造装置を提供する。

【解決手段】長尺のテープ状の基板1上にエッチング法により配線パターンを形成する半導体装置用テープキャリアの製造方法であり、ベルト本体12に多数の開口を設けると共に内側に吸着機構13を設けた環状軌道を有するベルトコンベア14を基板1の非エッチング面10に密着させ且つ吸着機構13により基板1と一体化させ、基板1を保持し、基板1を複数のエッチング液噴射ノズル7を備えたエッチング槽3内を搬送させると共に基板1のエッチング面8をエッチング液噴射ノズル7と対面させて、エッチング液9を噴射させ、基板1を連続的にエッチング処理する、半導体装置用テープキャリアの製造方法。

(もっと読む)

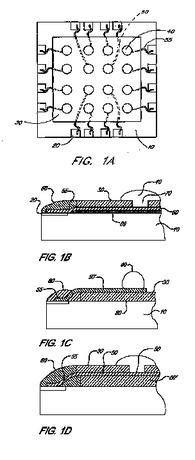

半導体パッケージング用途において有用なインターポーザフィルム、およびこれに関連する方法

【課題】半導体パッケージング用途において有用なインターポーザフィルム、および、これに関連する方法を提供する。

【解決手段】ICパッケージング用のインターポーザフィルム30が開示されている。インターポーザフィルム30は、複数の導電性ドメイン50、55を支持する基板を備える。基板は、剛性ロッドタイプポリイミドおよび約5〜60重量%充填材を含有する。充填材は(平均で)約800ナノメートル未満である少なくとも1つの寸法を有すると共に、充填材はまた、約3:1を超える平均アスペクト比を有する。

(もっと読む)

半導体パッケージング用途において有用なインターポーザーフィルム、およびそれに関連する方法

ICパッケージング用インターポーザーフィルムが開示される。インターポーザーフィルムは、複数の導電性領域を支持する基板を含んでなる。この基板は、ポリイミドおよびサブミクロン充填材から構成される。ポリイミドは、剛性ロッド二無水物、非剛性ロッド二無水物およびそれらの組み合わせからなる群から選択される少なくとも1つの芳香族二無水物成分と、剛性ロッドジアミン、非剛性ロッドジアミンおよびそれらの組み合わせからなる群から選択される少なくとも1つの芳香族ジアミン成分とから誘導される。二無水物のジアミンに対するモル比は、48〜52:52〜48であり、そしてXを剛性ロッド二無水物および剛性ロッドジアミンのモルパーセント、Yを非剛性ロッド二無水物および非剛性ロッドジアミンのモルパーセントとした場合のX:Y比率は、20〜80:80〜20である。サブミクロン充填材は、少なくとも1つの寸法で550ナノメートル未満であり、3:1を超えるアスペクト比を有し、全ての寸法でフィルムの厚さ未満である。  (もっと読む)

(もっと読む)

チップモジュールを製造する方法

【課題】チップキャリアを安価に製造できる手段を提供する。

【解決手段】キャリアフィルム11を準備する工程と、キャリアフィルムから分離して別個に、導電性を有する複数のコネクションストランド12、13を準備する工程と、コネクションストランドを、キャリアフィルム上に平行に延在するストライプ状に装着し、単一平面上に、キャリアフィルムの長手方向全域にわたり延設する工程と、コンタクトメタライゼーション15、16を有する複数のチップ14を準備する工程と、複数のチップを裏返した状態で、複数のチップのコンタクトメタライゼーションとコネクションストランドとを接触する工程と、コネクションストランド及びチップが装着されたキャリアフィルムを複数の基板に分割する工程であって、長手方向に対して横断するように分割すると共に、複数の基板のそれぞれに1つずつチップが配置されるように分割する工程とを備える。

(もっと読む)

積層体およびその用途と製造方法

【課題】エッチングなどの煩雑な除去手段を用いることなく該金属製支持基板を再利用可能に除去できる積層体を提供することであり、かつ、それによって、配線回路基板等の生産性を改善すること。

【解決手段】金属製支持基板1上に剥離層2を介して樹脂層3が積層された構造を有する積層体である。ここで、剥離層2は、酸化窒化チタンからなる層であり、それによって、樹脂層だけが当該積層体から剥離可能となっている。酸化窒化チタンからなる層は、窒化チタン層を酸化することによって好ましく形成し得る。樹脂層をベース絶縁層とし、その上に導体層を回路パターンとして形成することで、取り扱い性の好ましい配線回路基板が得られる。

(もっと読む)

プリント配線板の製造方法

【課題】例えば半導体装置用両面テープキャリアのようなプリント配線板のブラインドビアホールにおける銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の銅めっきのような導体膜を形成して、両面の導体パターン間の良好な電気的導通を確保する。

【解決手段】絶縁性基材1の片面に第1の金属材料層3aを張り合わせてなる銅張基板における、第1の金属材料層3aが張り合わされた面とは反対側の面に、絶縁性基材1の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質の有機材料からなるバリ除去用シート4を張り合わせておき、レーザ照射5によって第1の金属材料層3aおよび絶縁性基材1を貫通してさらにバリ除去用シート4にまで達するようにスルーホール7を形成すると共にそのときのレーザ照射5によって不可避的に生じるバリ8をバリ除去用シート4に融着させておき、その後、そのバリ除去用シート4と共にバリ8を剥離除去する。

(もっと読む)

TCP型半導体装置

【課題】TCP型半導体装置の製造コストを削減する方法を提供する。

【解決手段】TCP型半導体装置は、ベースフィルムと、ベースフィルム上に搭載された半導体チップと、ベースフィルム上に形成され、半導体チップと電気的に接続された複数のリード30と、を備える。複数のリード30の各々は、外部に露出した外部端子部40を有する。各リード30の外部端子部40は、厚さが第1厚さである第1部分41と、厚さが第1厚さよりも小さい第2厚さである第2部分42と、を含む。複数のリード30のうち隣り合うリード間で、第1部分41と第2部分42とは互いに対向するように位置している。

(もっと読む)

半導体装置用テープキャリア及びその製造方法

【課題】半導体チップの接続パッド等への良好な接合性を維持でき、且つ金めっき層の薄膜化が図れる半導体装置用テープキャリア及びその製造方法を提供する。

【解決手段】絶縁性のフィルム1上に銅配線2が形成され、前記銅配線2は半導体チップの接続パッドへと押し曲げられて接合されるインナーリードを有する半導体装置用テープキャリアにおいて、前記銅配線2の表面に金めっき層3が形成され、前記金めっき層3の表面に銅よりも耐酸化性に優れた被覆めっき層4が形成されている。

(もっと読む)

金属被覆ポリイミドフィルムとその製造方法

【課題】電子回路のファインピッチ化対応にしうるピンホールが極めて少なく、かつ高耐折性で、寸法安定性に優れた金属被覆ポリイミドフィルムとその製造方法を提供することを課題とする。

【解決手段】リール・ツー・リール方式により、ポリイミドフィルム表面に、ニッケル−クロム合金層と銅層とからなる下地金属層を乾式めっき法により設け、その上に銅めっき層を設けるに際して、ポリイミドフィルム表面にニッケル−クロム合金層が設けられた後、下地金属層が形成されたポリイミドフィルムがロールに巻き取られるまでの間の搬送を、搬送装置と接触する部分がポリイミドフィルム面のみとする。

(もっと読む)

41 - 60 / 339

[ Back to top ]