Fターム[5F044MM49]の内容

Fターム[5F044MM49]に分類される特許

21 - 40 / 65

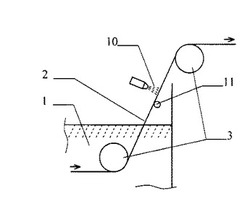

フィルムキャリアテープの製造方法および無電解スズめっき装置

【課題】形成されためっき面の外観不良が発生しないフィルムキャリアテープの製造方法とその製造に用いられる無電解スズめっき装置を提供する。

【解決手段】無電解スズめっき装置は、フィルムキャリアテープ2に無電解スズめっきを施すめっき槽1と、該めっき槽1のめっき液面より上に配置された液切り治具11とシャワー装置10とを備えている。

(もっと読む)

接着検査装置

【課題】テープ状にまとめられた製品は長尺方向のいずれかの場所で切断が生じた場合に接着によって修復される場合がある。この接着はそれぞれの端部を一部重ね合わせ接着部とするが、接着状態が十分でない場合は、利用者が使用中に再度切断するといった不具合が生じる。従って、長尺方向に渡って接着状態の良否を確認しなければならない。

【解決手段】所定の曲率を有する検査ロールに一定の抱き角でテープ状製品を接触させながら走行させ、検査ロールとテープ状製品が接触している部分の変位を、接着部がめくれる方向のエアをかけながら測定する。

(もっと読む)

熱圧着装置、及び熱圧着装置の制御方法

【課題】 熱可塑性樹脂を主成分とする状接合材料において、接合信頼性を確保する熱圧着装置を提供するする。

【解決手段】 熱圧着装置1は、導電性粒子Rが塗布されたフィルムを移動するロール装置30と、凹凸表面を有する圧着治具20と、導電性粒子Rを溜めるための貯蔵器40と、圧着治具20の凹凸表面を貯蔵器40に対向させて導電性粒子Rを付着させる第1の手段と、前記第1の手段により導電性粒子Rが付着した圧着治具20の凹凸表面をフィルム34に対向させて加圧させる第2の手段とを有する。

(もっと読む)

パターン検査装置

【課題】落射照明イメージと透過照明イメージとの両イメージを利用した検査が、片方のイメージだけを利用する検査装置と同程度の速度で行え、しかも設置面積の増大を招かず、廉価なパターン検査装置の提供。

【解決手段】フィルム状の帯状ワークであるテープ10(COFテープ等)の上面側及び下面側に配置され、テープ10の上面側及び下面側をそれぞれ撮像するカメラ5a及び5bと、テープ10の上面側から照明光を照射する照明装置4とを備えてなる。テープ10における反射状態を表す落射照明イメージを生成するための落射光照明の機能と、テープ10における透明度の分布を表す透過照明イメージを生成するための透過光照明の機能とが、1つの照明装置4だけで得られるので、1つの被検査パターンに関する落射照明イメージ及び透過照明イメージが同時に取得できる。

(もっと読む)

フィルム状接着剤及びその搬送方法

【課題】送り精度を向上できるようにしたフィルム状接着剤及びその搬送方法を提供する。

【解決手段】ACF部1と、ACF部1の一方の面に重なり合うセパレータ部3とを有するACFリール10であって、当該ACFリール10を自身の長手方向に送り出すためのパーフォレーションホール5を備える。このような構成であれば、パーフォレーションホール5にピンを挿し込んで当該ピンを長手方向に移動させることによって、ACFリール10を長手方向に搬送することができる。また、ACFリール10の搬送中はパーフォレーションホール5にピンが嵌挿されているため、ACFリール10の位置ズレやスリップを防ぐことができる。

(もっと読む)

TABテープの製造方法

【課題】ビア導通めっき作業時にバイポーラ現象の発生を防ぐことができ、信頼性の高い健全なビア導通めっきを施すことができるTABテープの製造方法を提供する。

【解決手段】絶縁フィルムの両面に配線層を形成し、一方の配線層から他方の配線層に向けてビア穴を形成したフィルムテープ2の他方の配線層の表面にマスキングテープ6を施し、この状態でめっき槽3を通し、一方の配線層とビア穴内部とにビア導通めっきを施すTABテープの製造方法において、一方の配線層にめっき側給電ロール9を接触させて通電するとともに、マスキングテープ6を施す前の他方の配線層に非めっき側給電ロール10を接触させて通電しつつ、フィルムテープ2をめっき槽3に通してビア導通めっきを施す方法である。

(もっと読む)

露光装置及び露光方法

【課題】 ゴミ又はホコリを発生させることなく高精度にマスクの回路パターンを被露光体に露光できるようにすることが可能な投影露光装置を提供する。

【解決手段】投影露光装置(100)は、被露光体(T)を送り出す供給リールを回転させる供給リール回転部(61)と、この供給リール回転部が回転して供給リールから送り出された被露光体をガイドするガイドローラ(63)と、ガイドローラからの被露光体を露光部に沿って搬送させるため、この露光部の両側に配置される第1搬送ローラ(64)及び第2搬送ローラ(66)と、ガイドローラと第1搬送ローラとの間に配置され被露光体に回路パターンマスク(M)との位置合わせ用のアライメントマーク(AM)を描画するアライメントマーク描画部(30)と、を備える。

(もっと読む)

帯状ワークの露光装置及び帯状ワークの露光装置におけるフォーカス調整方法

【課題】露光処理の途中でフォーカス調整を行うことができ、フォーカス調整専用の照明手段や受像手段を追加することなく短時間でフォーカス調整できるようにすること。

【解決手段】マスクMに形成されているパターンを帯状ワークWに投影し、露光する帯状ワークの露光装置において、マスクMのアライメントマークMAMの内側に投影レンズ用フォーカス調整パターンFPを形成する。また、ワークステージ10の貫通孔または切り欠き10a上に光透過部材10bを配置し、アライメント顕微鏡用フォーカス調整パターンAPを形成する。マスクと帯状ワークのアライメントマークを、アライメント顕微鏡12で検出し、マスクMと帯状ワークWの位置合わせを行い、ついで、アライメント顕微鏡12により、投影レンズ用フォーカス調整パターンFPと上記アライメント顕微鏡用フォーカス調整パターンAPを検出しフォーカス調整を行なう。

(もっと読む)

TABテープ用化学研磨装置

【課題】 TABテープの幅方向における導体層の研磨量をより均一化させる。

【解決手段】 導体層を研磨する薬液を溜める噴出容器をTABテープの幅方向に複数備えており、複数の噴出容器は、噴出容器内に薬液を供給する薬液導入口と、噴出容器の上端部から薬液を噴出させて搬送中のTABテープの導体層に接触させる噴出口と、噴出容器内であって噴出口の下方に設けられ薬液の噴出速度を制御する整流板と、をそれぞれ備えている。

(もっと読む)

TABテープの製造装置及びその製造方法

【課題】キャリアテープのエッチング処理を精度良く均一に施すことを可能とする。

【解決手段】上面にキャリアテープ1を走行させ、内部にエッチング液が供給されるボックス3と、ボックスの上面に設けられ、ボックスの内部に供給されるエッチング液を潤滑用として、ボックスの上面を走行するキャリアテープの裏面に向けて噴出する噴出孔18と、ボックスの上方に設けられ、エッチング液を配線パターン形成用として、ボックスの上面を走行するキャリアテープの表面に向けて吐出するエッチング液吐出装置2とを備え、キャリアテープをエッチングして配線パターンを形成するTABテープの製造装置において、ボックス3に設けられ、キャリアテープ1の搬送用孔と対応するボックス3の上面の位置に開口を有し、使用済みエッチング液をキャリアテープの搬送用孔を介して排出する排出路13を備えたことを特徴とする。

(もっと読む)

フレキシブル基板の打抜き用金型

【課題】薄いフレキシブル基板に打抜き加工を施す場合に、補強用フィルムを使用しなくても、カジリ不良や打抜き位置のずれのないフレキシブル基板の製造を実現する。

【解決手段】フレキシブル基板Fを打ち抜く打抜きピン111を有する上型11と、加工時にフレキシブル基板Fが載置され、打抜きピン111を挿入可能な打抜きピン挿入穴121aが形成されているダイス121を有する下型12とを備え、ダイス121の表面側で、打抜きピン挿入穴121aが形成されていない部分に、フレキシブル基板Fとの接触面積を低減させるための凹部121bが形成され、該凹部121bにエア吹出し穴121cが形成されている

(もっと読む)

パターン検査装置およびパターン検査方法

【課題】反射照明光と透過照明光を利用して、パターンの表面に生じているピットと突起とを区別し、ピットのみを不良として検出すること。

【解決手段】光透過性基板1上に形成されたパターン2に照明光の撮像画像に基づいてパターン2の良否判定するパターン検査装置において、中心光線が基板1に対して略直交する照明光を照射する第1照明手段31と、基板1の裏面側に設けられ検査領域6(第1照明手段31により照明される領域)を基板1に対する法線方向に投影した領域外から基板1に対して照明光を照射する第2照明手段32と、第1照明手段31による照射方向と同方向に設けられた撮像手段33と、第1照明手段31と第の照明手段32を制御する制御手段4とを備え、制御手段4は第1照明手段31と第2照明手段32による照明とを同時に行い、撮像手段33は同時に照明されているパターン2を撮像する。

(もっと読む)

フィルム回路基板およびその製造方法

【課題】連続に配置された回路パターンの列が同一面内に複数が平行に配列された枚葉可撓性フィルム基板の短辺端部どうしを重ね合わせて接続することで長尺化フィルム基板を得る際に、可撓性フィルム基板端部の重ね合わせ部において複数列の回路パターン間に切り込みを有する状態で繋ぎ合わせることにより、高精度のフィルム回路基板およびその製造方法を提供する。

【解決手段】複数個配置された回路パターンが片面に2列以上ある短冊状の可撓性フィルム基板を複数枚整列させ、回路パターン形成面側の可撓性フィルム基板の短辺端部に配線パターンが配置されるように互いの短辺端部どうしを接着層を介して接合する可撓性フィルム基板であって、上記重ね合わせる短辺端部の重ね合わせ部において各々の回路パターン間に切り込みを有することを特徴とするフィルム回路基板。

(もっと読む)

シャワー処理装置

【課題】エッチャントをシャワーノズルから吹き付けてフィルムキャリアのウエットエッチングを行う場合に好適な、パターンピッチの微細化に伴う問題点を解決できるシャワー処理装置を提供する。

【解決手段】合成樹脂製フィルムの表面に配線パターン形成用の金属箔が形成されたフレキシブルテープ(フィルムキャリア)1に対して、エッチャントをシャワーノズル6から吹き付けてウエットエッチングを行うシャワー処理装置であって、フィルムキャリア1のシャワーノズル6が配置される側の面に存在するエッチャントに超音波振動を付与する超音波付与手段7を有する。

(もっと読む)

長尺状板体の送出装置および電子部品搭載用長尺基材の製造方法

【課題】設備コストを低く抑えながら、高い位置精度を以って長尺状板体を送出することが可能な長尺状板体の送出装置と電子部品搭載用長尺基材の製造方法を提供する。

【解決手段】巻芯51に対し巻回された長尺状のCu箔50板体をエアチャック11に装填する際には、クランピング12のフランジ13と対向する側の面からはストッパボルト122の先端が突出しており、これによりクランピング12とフランジ13との間には、隙間d1が存在する。そして、Cu箔50のロール体は、その一方の端面50aがフランジ13におけるクランピング12とは反対側の面13cに対し当接する状態に装填される。Cu箔50は、エアチャック11で幅方向への動きが規制されて後、この状態でストッパボルト122を緩め、クランピング12とフランジ13との隙間がなくして、端面50aとフランジ13との間に隙間d2を設ける。

(もっと読む)

電子部品搭載用の基材への樹脂塗布方法およびその装置

【課題】装置コストが低減し、液状樹脂の塗布均一性に優れ、塗布速度を高速化することが可能な電子部品基材への樹脂塗布方法およびその装置を提供する。

【解決手段】本発明の樹脂塗布方法は、基材の所定領域に液状樹脂を塗布する方法であって、搬送されている基材を、上方に設けられたワーク固定手段により固定し、搬送されている基材より下方に配置された樹脂タンクに浸漬された樹脂転写部を、液面より上へ上昇させるとともに、前記樹脂転写部の先端に保持された液状樹脂を、前記電子部品基材に接触させ転写する。

(もっと読む)

基板搬送装置、基板搬送装置の制御方法、基板処理装置および基板処理装置の制御方法

【課題】薄型化する基板の撓みの発生を抑制することが可能な基板搬送装置を提供すること。

【解決手段】テープ状の基板2を搬送する基板搬送装置4は、基板2を搬送するために基板2の幅方向の両端部に配置され、基板2の一方の面に当接する駆動ローラ21A、21Bおよび基板2の他方の面に当接する従動ローラ22A、22Bと、従動ローラ22A、22Bの基板2の搬送方向に対する傾斜角度を切替可能な角度切替機構25A、25Bと、基板2に向かう方向および基板2から離れる方向へ、従動ローラ22A、22Bを移動させる移動機構26A、26Bとを備えている。

(もっと読む)

基板搬送機構

【課題】従来のテープキャリアを搬送する搬送機構は、パーフォレーションを利用する搬送機構、ローラ対で挟持して搬送するグリップローラ搬送機構、又はテープ表裏面をクランプして搬送するクランプ機構があるがいずれも、テープ表面に損傷を与えている。

【解決手段】スライド搬送部6A,6Bにおける吸着パッド25,30が交互にテープ状基板5の裏面を吸着保持したまま、搬送方向の上流から下流に搬送移動する。このような交互の往復移動を連続的に行うことにより、搬送方向上流側から下流側にテープ状基板5を移動させる基板テスタの搬送機構である。

(もっと読む)

基板供給装置、基板巻取装置および基板処理システム

【課題】簡易な構成で小型化を図ることが可能な基板供給装置を提供すること。

【解決手段】基板供給装置6は、基板とスペーサとが重なった状態で巻回された基板供給リール10Aと、基板と分離されるスペーサが巻き取られるスペーサ巻取リール12Aと、基板供給リール10Aを回転駆動する基板供給リールモータ16Aと、スペーサ巻取リール12Aを回転駆動するスペーサ巻取リールモータ17Aとを備えている。この基板供給装置6では、基板供給リール12Aの回転軸51Aの方向と基板供給リールモータ16Aの出力軸161Aの方向とが直交するように、基板供給リールモータ16Aが配置され、スペーサ巻取リール12Aの回転軸55Aの方向とスペーサ巻取リールモータ17Aの出力軸の方向とが直交するように、スペーサ巻取リールモータ17Aが配置されている。

(もっと読む)

検査装置

【課題】効率的に被検査物をX線検査する。

【解決手段】テープ22を光学的に検査し、光学的な検査で欠陥があると判断された場合に、欠陥が金属の異物の付着であるか否かの確認(ベリファイ)のためにX線撮影を行う。光学的な検査、及びX線による検査を自動で行うことで、検査員を必要とせず、欠陥が金属異物の付着であるか否かを判断でき、効率的にテープ22の検査を行うことができる。

(もっと読む)

21 - 40 / 65

[ Back to top ]