Fターム[5F045AB18]の内容

気相成長(金属層を除く) (114,827) | 成長層の組成 (12,584) | 3−5族 (4,971) | 4元混晶 (505)

Fターム[5F045AB18]に分類される特許

141 - 160 / 505

気相成長装置

【課題】製造コストを低く抑えつつ、ウェハ全面を均一な温度に加熱できる気相成長装置を提供する。

【解決手段】反応炉10内に、上面にウェハ12を保持するウェハポケット16を有するトレイ14が配置されている。トレイ14の下面側にRFコイル18及び被加熱体24が配置されている。このRFコイル18により加熱された被加熱体24は、トレイ14を介してウェハ12を加熱する。ガス供給部20は、ウェハ12の表面に薄膜を形成するためのガスを反応炉10内に供給する。ウェハ12の下面とウェハポケット16の底面の間に高熱伝導部材22が配置されている。高熱伝導部材22は、トレイ14よりも熱伝導率が高い材料からなる。

(もっと読む)

GaN基板の保存方法、保存された基板ならびに半導体デバイスおよびその製造方法

【課題】特性のよい半導体デバイスの製造が可能な主面の面方位が(0001)および(000−1)以外のGaN基板の保存方法などを提供する。

【解決手段】本GaN基板の保存方法は、平坦な第1の主面1mを有し、第1の主面1m上でその外縁から3mm以上離れた任意の点Pにおける面方位が、その任意の点Pにおける(0001)面または(000−1)面1cに対して50°以上90°以下で傾斜している任意に特定される結晶面1aの面方位に対して、−10°以上10°以下のずれ傾斜角Δαを有するGaN基板1を、酸素濃度が15体積%以下および水蒸気濃度が20g/m3以下の雰囲気中で保存する。

(もっと読む)

III族窒化物結晶基板、エピ層付III族窒化物結晶基板、ならびに半導体デバイスおよびその製造方法

【課題】発光のブルーシフトが抑制された発光デバイスの製造に好適なIII族窒化物結晶基板、エピ層付III族窒化物結晶基板、ならびに半導体デバイスおよびその製造方法を提供する。

【解決手段】本III族窒化物結晶基板1は、結晶基板の任意の特定結晶格子面のX線回折条件を満たしながら結晶基板の主表面1sからのX線侵入深さを変化させるX線回折測定により得られる結晶基板の表面層の均一歪みが1.9×10-3以下であり、結晶基板の表面層の特定結晶格子面の面方位ずれが350arcsec以下であり、主表面の面方位が結晶基板の(0001)面または(000−1)面1cから<10−10>方向に10°以上80°以下で傾斜している。

(もっと読む)

III族窒化物半導体基板、エピタキシャル基板及び半導体デバイス

【課題】発光強度及び歩留を高度に両立することが可能なIII族窒化物半導体基板、エピタキシャル基板及び半導体デバイスを提供する。

【解決手段】半導体デバイス100では、S換算で30×1010個/cm2〜2000×1010個/cm2の硫化物、及び、O換算で2at%〜20at%の酸化物が表面層12に存在することにより、エピタキシャル層22とIII族窒化物半導体基板10との界面においてCがパイルアップすることを抑制できる。このようにCのパイルアップを抑制することで、エピタキシャル層22とIII族窒化物半導体基板10との界面における高抵抗層の形成が抑制される。これにより、エピタキシャル層22とIII族窒化物半導体基板10との界面の電気抵抗を低減することができると共に、エピタキシャル層22の結晶品質を向上させることができる。したがって、半導体デバイス100の発光強度及び歩留を向上させることができる。

(もっと読む)

半導体素子用エピタキシャル基板、半導体素子、および半導体素子用エピタキシャル基板の製造方法

【課題】反りが抑制された、半導体素子用のエピタキシャル基板を提供する。

【解決手段】下地基板1の上にIII族窒化物層群を積層形成した半導体素子用のエピタキシャル基板10において、III族窒化物層群が、少なくとも2層以上のIII族窒化物層が積層された緩衝層2と、Inx1Aly1Gaz1N(0≦x1≦1、0≦y1≦1、0<z1≦1、x1+y1+z1=1)なる組成のIII族窒化物からなるチャネル層3と、Inx2Aly2Gaz2N(0≦x2≦1、0<y2≦1、0≦z2≦1、x2+y2+z2=1)なる組成のIII族窒化物からなる障壁層4と、を備え、緩衝層2の少なくとも1つが、格子空孔を有する格子空孔内在層23であるようにする。

(もっと読む)

半導体素子および半導体素子の製造方法

【課題】複数種類の面方位のYAG(Y3Al5O12)のいずれにも簡易な工程でIII族窒化物半導体層を形成する半導体素子の製造方法の提供。

【解決手段】半導体素子10において、YAG基板12は、面方位(100)、(110)、(111)のいずれかの単結晶基板として形成される。半導体素子10を製造する場合、まずYAG基板上にTMAlガスを供給し、III族元素であるアルミニウムにより核形成層18を形成する。次に核形成層18の表面にNH3ガスを供給して核形成層18の表面をV族化してAlNからなるIII−V族化合物層24を形成する。次にIII−V族化合物層24上にTMAlガスとNH3ガスとの混合ガスを供給してIII−V族化合物層20を形成する。最後にIII−V族化合物層20上にIII族窒化物半導体層16を成長結晶させる。

(もっと読む)

半導体素子用エピタキシャル基板、ショットキー接合構造、およびショットキー接合構造の漏れ電流抑制方法

【課題】ショットキー接合の逆方向特性についての信頼性が高い半導体素子を実現可能な、半導体素子用のエピタキシャル基板を提供する。

【解決手段】下地基板1の上にIII族窒化物層群を(0001)結晶面が基板面に対し略平行となるよう積層形成した半導体素子用エピタキシャル基板10が、Inx1Aly1Gaz1N(x1+y1+z1=1、z1>0)なる組成の第1のIII族窒化物からなるチャネル層3と、Inx2Aly2N(x2+y2=1、x2>0、y2>0)なる組成の第2のIII族窒化物からなる障壁層5とを備え、第2のIII族窒化物が、短距離規則度パラメータαが0<α<1の範囲をみたす短距離規則混晶であるようにする。

(もっと読む)

電流密度操作を用いた電力発光ダイオード及び方法

390−415nmの波長で発光する発光ダイオードデバイスは、活性領域を有したバルクガリウム及び窒素含有基板を有している。このデバイスは約175Amps/cm2を超える電流密度を有している。また、このデバイスは、ロールオフが約5%未満の絶対効率である外部量子効率を有している。 (もっと読む)

半導体発光素子の製造方法およびランプ、電子機器、機械装置

【課題】大電流が印加されることにより高い発光出力が得られる半導体発光素子を製造できる半導体発光素子の製造方法を提供する。

【解決手段】第1有機金属化学気相成長装置において、基板11上に、第1n型半導体層12aを積層する第1工程と、第2有機金属化学気相成長装置において、第1n型半導体層12a上に、第1n型半導体層12aの再成長層12dと第2n型半導体層12bと発光層13とp型半導体層14とを順次積層する第2工程とを具備し、第2工程において、第2n型半導体層12を形成する際の基板温度を、発光層13を形成する際の基板温度よりも低くする半導体発光素子の製造方法とする。

(もっと読む)

ドーピング方法

【課題】第III−V族化合物半導体膜をドープする方法を提供する。

【解決手段】a)堆積チャンバー内に基体を提供し、b)第IIIA族金属化合物を気相で堆積チャンバーに運び、c)第VA族化合物を気相で堆積チャンバーに運び、d)式RxGeHyのゲルマニウムドーパント化合物を気相で堆積チャンバーに運び、e)第IIIA族金属化合物、第VA族化合物およびゲルマニウムドーパント化合物を堆積チャンバー内で分解し、f)ゲルマニウムをドープした第III−V族化合物半導体膜を基体上に堆積させる。

(もっと読む)

化合物半導体膜の製造方法、化合物半導体膜及び半導体デバイス

【課題】化合物半導体結晶中への亜鉛の取り込み量を増やすことができる化合物半導体膜の製造方法、化合物半導体膜及び当該化合物半導体膜を用いた半導体デバイスを提供することを目的とする。

【解決手段】亜鉛をドープするp型化合物半導体膜のエピタキシャル成長時に、亜鉛含有原料(例えば、ジエチル亜鉛;DEZn)と共に所定範囲の供給量のSb含有原料(例えば、トリスジメチルアミノアンチモン;TDMASb)を供給することにより、化合物半導体膜(例えば、InGaAs膜)中への亜鉛の取り込み量を増やす。

(もっと読む)

半導体素子用エピタキシャル基板、半導体素子、および、半導体素子用エピタキシャル基板の作製方法

【課題】オーミックコンタクト特性が優れており、かつ、良好なデバイス特性を有する半導体素子を実現することができるエピタキシャル基板を提供する。

【解決手段】下地基板の上に、少なくともAlとGaを含む、Inx1Aly1Gaz1N(x1+y1+z1=1)なる組成の第1のIII族窒化物からなるチャネル層を形成し、チャネル層の上に、少なくともInとAlを含む、Inx2Aly2Gaz2N(x2+y2+z2=1)なる組成の第2のIII族窒化物からなる障壁層を、表面近傍部におけるIn組成比が表面近傍部以外の部分におけるIn組成比よりも大きくなるように形成する。

(もっと読む)

半導体素子用エピタキシャル基板、半導体素子、および、半導体素子用エピタキシャル基板の作製方法

【課題】ショットキーコンタクト特性が優れており、かつ、良好なデバイス特性を有する半導体素子を実現することができるエピタキシャル基板を提供する。

【解決手段】下地基板の上に、少なくともAlとGaを含む、Inx1Aly1Gaz1N(x1+y1+z1=1)なる組成の第1のIII族窒化物からなるチャネル層を形成し、チャネル層の上に、少なくともInとAlを含む、Inx2Aly2Gaz2N(x2+y2+z2=1)なる組成の第2のIII族窒化物からなる障壁層を、表面近傍部におけるIn組成比が表面近傍部以外の部分におけるIn組成比よりも小さくなるように形成する。

(もっと読む)

CVD方法およびCVD反応炉

【課題】途中でガス排出エレメントを交換またはクリーニングすることなしに、連続するプロセスステップにおいてサセプタに支持される1つ以上の基板の上に汚染のない半導体層を堆積させる。

【解決手段】プロセスガスは、ガス注入エレメント(8)の流路を通ってプロセスチャンバー(1)の中にキャリアガスとともに導入される。キャリアガスは、実質的にサセプタ(2)に並行にプロセスチャンバー(1)を通って流れて、ガス排出エレメント(7)を通って排出される。分解生成物が、少なくとも基板(21)の表面上と、サセプタ(2)の下流の端(2’)から間隔(D)でサセプタ(2)の下流に配置されたガス排出エレメント(7)の表面上との領域において被膜を形成するために成長する。間隔(D)は、ガス排出エレメント(7)の被膜から第2のプロセス温度で蒸発する分解生成物が対向流拡散によって基板(21)に到達することを防ぐために十分に大きい。

(もっと読む)

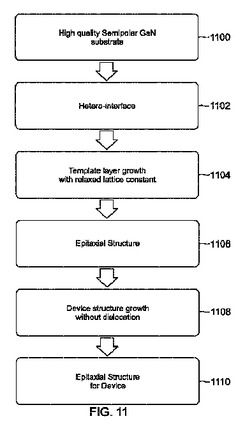

ヘテロ界面にミスフィット転位を有する部分的または完全に緩和された合金上の半極性窒化物ベースの素子

ヘテロ界面周辺のミスフィット転位を空間的に制限することによって、緩和された格子定数を有する、転位のない高品質テンプレート。これは、高In組成の素子のためのテンプレート層として使用することができる。具体的には、本発明は、高品質InGaNテンプレート(In組成は、約5〜10%である)を調製し、別様に可能であるよりも非常に高いIn組成のInGaN量子井戸(QW)(または多重量子井戸(MQW))を、これらのテンプレート上に成長させることができる。  (もっと読む)

(もっと読む)

半導体装置及びその製造方法

【課題】基板と能動層との間に導電性半導体層を挿入した構成をもつGaN系デバイスにおいて、導電性半導体層中のドーパントの悪影響を抑制する。

【解決手段】このHEMT素子10においては、基板11としてn−GaN(n型のGaNウェハ)が用いられる。この上に、リーク電流の低減及び電流コラプス抑制等のためにp型GaN層(導電性半導体層)12が形成される。p型GaN層12の上に、ノンドープAlN層(半絶縁性半導体層)13が形成され、その上に、半絶縁性GaNからなる電子走行層(能動層)14、n−AlGaNからなる電子供給層(能動層)15が、MBE法、MOVPE法等によって順次形成される。

(もっと読む)

デバイスのためのガリウム及び窒素含有超薄型エピタキシャル構造のための高速成長方法及び構造

ガリウム及び窒素含有材料の高速成長のための方法が記載される。本方法は、バルクガリウム及び窒素含有基板を提供することを含んでいる。第1の厚さの第1のエピタキシャル材料が、好ましくは擬似形態的プロセスによって、基板上に形成される。本方法は、第1の層上に第2のエピタキシャル層をも形成し、これによってスタック構造がもたらされる。スタック構造は、約2ミクロン未満の全体厚さで構成される。 (もっと読む)

半導体装置、半導体基板、及び半導体基板の処理方法

【課題】表面が(111)面以外であるシリコン層と、表面が(0001)面である窒化物半導体層とを基板に設け、かつシリコンと窒化物半導体の線膨張係数の違いに起因した応力を小さくする。

【解決手段】まずSOI(Silicon On Insulator)基板を準備する。SOI基板は、表面が(111)面であるシリコン基板100上に絶縁層120及びシリコン層200を積層した基板である。シリコン層200は、表面が(111)面以外の面方位である。次いで、絶縁層120及びシリコン層200に、底面にシリコン基板100が露出している開口部201を形成する。次いで、開口部201内にIII族の窒化物半導体層300を形成する。

(もっと読む)

半導体発光素子、及び半導体発光素子の製造方法

【課題】電流分散層としてGaPを用いた場合であっても、順方向電圧の上昇を抑制し、電流分散層からの添加物の拡散を抑制し、高輝度及び高信頼性の半導体発光素子及びその製造方法を提供する。

【解決手段】半導体発光素子1は、第1導電型の第1クラッド層と、活性層24と、Mgが添加されたAlGaInP系の半導体材料からなり、第1導電型と異なる第2導電型の第2クラッド層と、Mgが添加されたGaPからなる第2導電型の電流分散層28とをこの順に有する半導体積層部20を備え、半導体積層部20は、第2クラッド層と電流分散層28との間に形成され、第2クラッド層及び電流分散層28の間のバンドギャップエネルギーを有する介在層26と、介在層26と電流分散層28との間に形成され、C原子の濃度が5×1016cm−3以下で、厚さが20nm以上200nm以下の拡散抑制アンドープ層27とを有する。

(もっと読む)

光半導体素子及びその製造方法

【課題】発光層の材料としてAlGaInN系の材料、特に、AlGaN系の材料を用いつつ、深紫外光の発光強度を高めるための要素技術を提供する。

【解決手段】まず、サファイア面上にAlN層を成長する。このAlN層はNH3リッチな条件下で成長を行う。TMAlのパルス供給のシーケンスは、AlGaN層の成長を10秒間行った後に、NH3を除くために5秒の成長中断を行い、その後にTMAlを1sccm、5秒間導入した。その後は、再び5秒の成長中断を行った。以上のシーケンスを1周期として合計で5周期分だけ成長を行った。このように成長を行うことにより、Alがリッチの極性を持たせることができる。尚、上記シーケンスは例示であり、種々の変形が可能であるが、基本的に、成長中断と、Alソースの供給とを繰り返す工程により、Al極性を実現することができる。

(もっと読む)

141 - 160 / 505

[ Back to top ]