Fターム[5F045GB10]の内容

気相成長(金属層を除く) (114,827) | 測定・測定結果に基づく制御・制御一般 (1,937) | 成膜中の測定・測定結果に基づく制御 (917) | 膜の物性を測定するもの (30)

Fターム[5F045GB10]に分類される特許

1 - 20 / 30

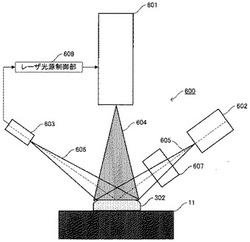

薄膜製造装置、該薄膜製造装置により製造した電気機械変換膜、電気機械変換素子、液滴吐出ヘッド及び液滴吐出装置

【課題】良質な薄膜を製造することができる。

【解決手段】液滴吐出ヘッド300によって基板11に吐出された機能性インク膜302にレーザ光を照射して加熱すると溶媒が蒸発して溶液が乾燥する。リアルタイムレーザ制御装置600によって機能性インク膜302の乾燥状態を検出する。そして、機能性インク膜302の乾燥状態に対する最適なレーザ光照射条件の関係の特性データと照合しながら検出した機能性インク膜302の乾燥状態に対応する最適なレーザ光照射条件を決定する。

(もっと読む)

成膜装置

【課題】厚みと組成の均一な膜を形成しやすい成膜装置を提供する。

【解決手段】大気圧下においてプラズマPを生成する。このプラズマPを被処理物Wの表面に膜原料を付着させて成膜する成膜装置Aに関する。前記膜原料を含有する成膜ガスCGを流通させる第1流路5。プラズマ生成ガスPGを流通させる第2流路9。前記プラズマ生成ガスCGに電界Eを印加してプラズマPを生成させるための電極3。前記第1流路5と前記第2流路9とを合流させるための合流部14。前記合流部14から前記膜原料を放出させるための放出口11とを備える。前記第1流路5から前記合流部14への前記成膜ガスCGの流入方向と、前記合流部14での前記プラズマPの流通方向とが略平行となるように前記第1流路5が前記第2流路9内に形成され、前記第1流路5から前記合流部14への前記成膜ガスCGの流入速度が、前記合流部14での前記プラズマPの流速よりも高速である。

(もっと読む)

薄膜製造方法、および薄膜製造装置

【課題】カルコゲン元素を含む化合物半導体の均一な薄膜を容易に大量に生産する。

【解決手段】カルコゲン元素と化合物半導体に含まれるカルコゲン元素以外の金属元素とを含む皮膜が一主面の上にそれぞれ配されている複数の基板が準備される。次に、各皮膜について、カルコゲン元素の物質量と化合物半導体に含まれるカルコゲン元素以外の金属元素の物質量との差を示す指標が得られる。次に、各皮膜に係る指標に基づいて、一加熱炉内の基板配列領域に複数の基板が上記物質量の差の順に配列される。次に、一加熱炉内において、各皮膜に接している所定サイズの空間領域に、各指標に応じた物質量のカルコゲン元素を含む気体が単位時間毎に流されながら、複数の基板が加熱されることで、各基板の上に化合物半導体の薄膜が形成される。

(もっと読む)

ZnO系半導体層の製造方法及びZnO系半導体発光素子の製造方法

【課題】ZnO系半導体層の新規な製造方法を提供する。

【解決手段】(a)基板上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、(b)前記の(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、400℃以下で、活性酸素により酸化して、MgyZn1−yO(0≦y≦0.6)単結晶膜を形成する工程と、(c)工程(a)及び(b)を繰り返して、MgyZn1−yO(0≦y≦0.6)単結晶膜を積層する工程とを有するZnO系半導体層の製造方法とする。

(もっと読む)

窒化物半導体基板の製造方法及び窒化物半導体自立基板の製造方法

【課題】窒化物半導体単結晶の反り(面方位分布)を抑制するとともに、均質な結晶成長を行うことができる窒化物半導体基板の製造方法及び窒化物半導体自立基板の製造方法を提供する。

【解決手段】窒化物半導体基板の製造方法は、HVPE炉20において、石英リアクタ7内の結晶成長領域の温度分布を略均一に保持してGaN薄膜2及びストライプマスク4を有する基板1上にGaN厚膜5を成長させるとともに、成長中のGaN厚膜5の反りが予め定めた範囲内になるように当該HVPE炉20を加熱するヒータ8の制御温度を変化させる。

(もっと読む)

III族窒化物半導体光素子、III族窒化物半導体光素子を形成する方法、III族窒化物半導体膜を成長する方法及びエピタキシャル基板

【課題】p型III族窒化物半導体の電気特性を向上できるIII族窒化物半導体光素子を提供する。

【解決手段】窒化ガリウム系半導体領域15及び窒化ガリウム系半導体領域19は、基板13の主面13a上に設けられる。窒化ガリウム系半導体領域19は、p型ドーパントとしてマグネシウムを含むIII族窒化物半導体膜21を有しており、III族窒化物半導体膜21は、III族構成元素としてアルミニウムを含む。III族窒化物半導体膜21の酸素濃度は、1.0×1017cm−3以上の範囲にあり、III族窒化物半導体膜21の酸素濃度は、1.5×1018cm−3以下の範囲にある。また、III族窒化物半導体膜21の水素濃度は1.0×1017cm−3以上の範囲にあり、III族窒化物半導体膜21の水素濃度は1.5×1018cm−3以下の範囲にある。

(もっと読む)

ガス処理装置

【課題】パージガスの量を従来と比較して減らすことが可能となり、原料ガスの流れへの影響を減らしたり、絞り穴を大きくして観察部の視野を広くしたりすることができるガス処理装置を提供する。

【解決手段】被処理体3を処理用ガスで処理するガス処理装置1であって、ガス処理室2と、処理中の前記被処理体3を観察可能な観察窓が形成されたパージガス室30と、前記観察窓からの観察方向上で、前記観察窓と前記被処理体3の載置位置との間に絞り穴が形成された絞り部材と、前記パージガス室30内にパージガスを導入するパージガス導入口と、を備え、前記パージガスの導入方向が、前記観察方向からみて前記絞り穴の重心線からずれるように前記パージガス導入口が配置される。

(もっと読む)

半導体基材の状態測定方法及び状態測定装置

【課題】プラズマ環境下で半導体基材の結晶状態を測定することができる装置及び方法を提供する。

【解決手段】プラズマエッチング装置10では、チャンバ11にエッチング用のガスが導入されるとともに、高周波電源16によって高周波コイル15に電圧が印加されることにより、チャンバ11内にプラズマが発生する。チャンバ11内には、半導体基材Aを保持する基材ホルダー電極20と、基材ホルダー電極20に対応して配置される陰極21とが設けられる。陰極21には、高圧パルス電源22により負電圧が印加される。分光計23は、半導体基材Aの発光態様を測定する。

(もっと読む)

半導体膜の製造方法および半導体膜の製造装置

【課題】大面積の良質な半導体膜を安定して簡便に作製することが可能な半導体膜の製造方法を得ること。

【解決手段】前記カソード電極上に堆積した半導体膜を前記カソード電極を加熱することにより加熱する工程と、前記加熱された半導体膜中から離脱した脱離水素原子量を前記カソード電極の温度に応じて複数回測定する工程と、前記脱離水素原子量の測定結果を分析して前記半導体膜の膜質を反映させて製膜条件を調整するための指標となる膜質情報を取得する工程と、前記膜質情報に基づいて前記半導体膜の製膜条件を第2の製膜条件に再設定する工程とを含む。

(もっと読む)

薄膜製造装置

【課題】ドーパント濃度を精度よく検出でき、製品管理能力が高い薄膜製造装置を提供すること。

【解決手段】この薄膜製造装置1は、フィルム基板10の搬送方向の上流側から下流側に向けて設けられ、減圧条件下でフィルム基板10上に薄膜を形成する第1成膜室13a〜第3成膜室13cと、第1成膜室13a〜第3成膜室13cの下流側に隣接して設けられた第1サンプリング室14a及び第2サンプリング室14bとを備える。第1サンプリング室14aには、第1成膜室13aで第1薄膜層41が形成されたフィルム基板10が搬入され、減圧条件下でフィルム基板10から試料を採取する。

(もっと読む)

気相成長方法及び気相成長装置

【課題】異なる組成の半導体層のそれぞれを、高面内均一性及び高再現性で形成できる気相成長方法及び気相成長装置を提供する。

【解決手段】反応室に接続された複数のガス供給管の前記反応室内の複数の出口からIII族原料ガスとV族原料ガスとを前記反応室内に供給して前記反応室内に配置された基板上に窒化物系半導体層を成膜する気相成長方法であって、III族原料ガスとV族原料ガスとを互いに異なる出口から基板に向けて供給して、III族中におけるAl組成比が10原子パーセント以上の窒化物系半導体を含む第1半導体層を成長させる工程と、III族原料ガスとV族原料ガスとを混合して同じ出口から基板に向けて供給して、III族中におけるAl組成比が10原子パーセント未満の窒化物系半導体を含む第2半導体層を成長させる工程と、を備えた気相成長方法を提供する。

(もっと読む)

ZnO系化合物半導体の製造方法及び半導体発光素子

【課題】 安定したp型ZnO系半導体結晶を得ることが可能なZnO系化合物半導体の製造方法を提供する。

【解決手段】 ZnO系化合物半導体の製造方法は、単結晶表面を有する基板を準備する工程と、亜鉛ビームと、酸素を含むガスをラジカル化した酸素ラジカルビームと、N2ガスとO2ガスとを混合したガスをラジカル化した窒素ラジカルビームとを、前記基板上に同時に照射して、窒素添加p型ZnO系化合物半導体を結晶成長する工程とを有し、前記N2ガスとO2ガスとを混合したガスの混合比O2/N2が、0より大きく1以下である。

(もっと読む)

膜厚検知器及び真空処理装置

【課題】最適なメンテナンス時期を通知する膜厚検知器を提供する。

【解決手段】減圧雰囲気において被処理体の上に薄膜を形成しまたは前記被処理体をエッチングする真空処理装置内に設けられる膜厚検知器であり、第1の導電性端子と、前記第1の導電性端子に隣接する第2の導電性端子と、を備え、前記被処理体以外の部分に堆積する被膜の厚みを、前記第1の導電性端子と前記第2の導電性端子との間に堆積する被膜の厚みに応じた前記第1及び前記第2の導電性端子の間の電気特性の変化として検知可能としたことを特徴とする膜厚検知器が提供される。

(もっと読む)

微結晶シリコン膜の製造装置および微結晶シリコン膜の製造方法

【課題】膜質の安定した微結晶シリコン膜を歩留まり良く形成可能な微結晶シリコン膜の製造装置および微結晶シリコン膜の製造方法を得ること。

【解決手段】透光性を有する被処理基板2が基板ステージ1上に保持され、前記被処理基板の被製膜面に向けて原料ガスを供給した状態で前記原料ガスのプラズマ6を発生させて前記プラズマ6により前記原料ガスを分解して前記被製膜面に堆積させることで微結晶シリコン膜7の製膜を行う製膜室Rと、前記微結晶シリコン膜7の結晶化率を、前記被処理基板2における前記被製膜面と反対側からラマン分光法により前記基板ステージ1および前記被処理基板2を通して測定する測定手段と、を備える。

(もっと読む)

MOCVD装置

【課題】結晶成長中において基板の形状を計測し、かつ原料ガスの流れの乱れを少なくすることができるMOCVD装置を提供する。

【解決手段】本発明のMOCVD装置は、原料ガス38aを供給して基板33の被処理面に結晶を成長させ、基板33の被処理面に面した壁に、基板33の被処理面の中央部を望み得る窓30cを有する反応室30と、反応室30に設けられ、基板33を載置して回転(移動)させるための回転台(移動台)31と、回転台31によって回転する基板33の被処理面に、窓30cを介してレーザー光40aを垂直に照射するとともに、被処理面から反射したレーザー光40bを、窓30cを介して受光して、ドップラー効果を利用して基板33の回転速度を計測するための第1の速度計測手段40と、第1の速度計測手段40による計測結果を処理して基板33の形状情報を出力するための処理手段41とを備えている。

(もっと読む)

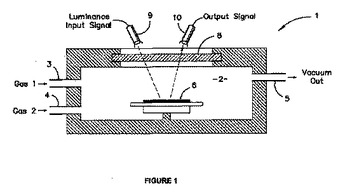

薄膜撮像方法および装置

光ルミネセンス撮像を使用して半導体薄膜の堆積処理及び/又は事後堆積処理を監視するための方法および装置が提供される。光ルミネセンス画像は、半導体膜の1つ以上の特性および該膜にわたる特性の変化を決定するために解析される。これらの特性は堆積プロセスに関する情報を推定するために使用され、その後、前記情報を使用して、堆積プロセス条件およびその後の処理ステップの条件を調整することができる。方法および装置は、薄膜に基づく太陽電池に対して特定の用途を有する。  (もっと読む)

(もっと読む)

モジュール式化学気相成長(CVD)反応器サブシステム及びその形成方法並びに独立機能モジュール

本発明は、モジュール式反応器筐体及び機能モジュールを含む改善されたCVD反応器サブシステムを提供する。モジュール式反応器筐体は、市販の低温壁CVD反応チャンバを収容することができ、機能モジュールは、反応器筐体上に配置して、反応チャンバを用いてCVD処理を実施するのに必要な機能を提供することができる。好ましい機能モジュールは、CVD反応チャンバに熱を供給するモジュールと、CVD反応チャンバ内部の状態を測定するモジュールとを含んでいる。本発明は、また、このようなCVD反応器サブシステムの形成方法、特に、特定のCVD処理を最適に実施するためのサブシステムの形成方法、及びこのような構成を実施するためのキットも提供する。有利なことに、本発明は、単一のCVD反応器サブシステムを、それがいくつかの別々のCVD処理を最適に実施できるように、構成換え及び配置換えできるようにする。  (もっと読む)

(もっと読む)

プラズマ処理チャンバ内の膜を特性化するためのRFバイアス容量結合静電(RFB−CCE)プローブ構成、それに関連する方法、及び、その方法を実行するコードを格納するプログラム格納媒体

【解決手段】処理中に処理チャンバ内の基板上の付着膜を特性化するための方法が提供される。方法は、測定コンデンサが第1の容量値に設定された状態で、プローブヘッドについての電圧電流特性を決定することを含む。方法は、また、測定コンデンサが第1の容量値よりも大きい容量値に設定された状態で、プローブヘッドにRF列を印加することを含む。方法は、更に、付着膜についての初期抵抗値及び初期容量値を提供することを含む。方法は、尚もまた、初期抵抗値、初期容量値、及び電圧電流特性を利用して疑似電圧時間曲線を生成することを含む。方法は、尚も更に、一RF列の間における付着膜を通した電位降下を表わす測定電圧時間曲線を決定することを含む。方法は、そのうえ、これら2つの曲線を比較することを含む。もしこれらの差が所定の閾値未満である場合は、付着膜を特性化するために初期抵抗値及び初期容量値を利用する。 (もっと読む)

窒化物半導体基板

【課題】ノッチ角部への残留物を減らし、窒化物半導体基板上への結晶成長歩留を向上できる窒化物半導体基板を提供する。

【解決手段】円形の窒化物半導体基板本体2の外周に結晶方位と表裏面とを特定するノッチ3を形成する窒化物半導体基板1において、窒化物半導体基板本体2の外周に、複数の辺からなるノッチ3が形成され、そのノッチ3の結晶方位を示す方位辺4が結晶方位と±0.3°以内で一致するように形成され、かつ、表裏面を特定する表裏判別辺6と方位辺4との角度θが90°よりも大きくなるように形成され、かつ、各辺の交点の曲率半径が0.1mm以上となるように形成されているものである。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置の製造装置の状態が変化した場合でも、ウェーハの酸化膜厚や不純物濃度を正確に制御し、製造ばらつきを低減し、半導体装置を高歩留で製造する方法を提供する。

【解決手段】半導体装置の熱処理装置において、熱処理装置のパラメータをモニタリングする(S502)。そして、そのパラメータから予測される膜厚を算出する(S503)。そして、その算出結果から処理時間を決定し(S507)、熱処理時間を制御することにより(S508)、所望の膜厚を得る。

(もっと読む)

1 - 20 / 30

[ Back to top ]