Fターム[5F136FA23]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 非金属 (2,167) | 炭素、炭素系物質 (619) | 黒鉛、グラファイト (250)

Fターム[5F136FA23]に分類される特許

81 - 100 / 250

異方性熱伝導要素およびその製造方法

強度を維持し厚さ方向に高い効率で熱源からの熱を伝導することができる異方性熱伝導要素と、その異方性熱伝導要素を製造する方法に関する。これを実現するために、異方性熱伝導要素は、積層グラファイト・シートを有する構造体がグラファイト・シートの厚さ方向を横切って熱源との接触面を有し、積層グラファイト・シートの周囲を被覆して、支持部が形成され、熱源からの熱を伝導することができる。切断処理は、被覆処理の後に、スタック方向にその表面に沿って切断することによって、行える。切断処理の後に、表面処理加工によって、一切片に表面処理を施すことができる。  (もっと読む)

(もっと読む)

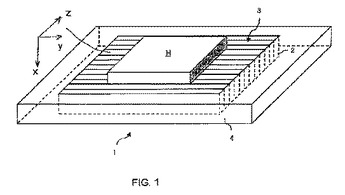

熱伝導部材、及び該熱伝導部材の製造方法

【課題】本発明は、熱伝導部材及び該熱伝導部材の製造方法に関する。

【解決手段】本発明の熱伝導部材は、低融点の金属材料基体と、該低融点の金属材料基体の中に配置されたパターン化されたカーボンナノチューブアレイとを含む。前記パターン化されたカーボンナノチューブアレイが、複数のカーボンナノチューブサブアレイを含み、隣接するカーボンナノチューブサブアレイの間に前記低融点の金属材料基体の材料が充填されている。また、本発明は、前記熱伝導部材の製造方法を提供する。

(もっと読む)

パワー半導体及びその製造方法

【課題】パワー半導体素子の出力アップに伴う高放熱及び高信頼性の要求にこたえるモジュール構造を提供できる。

【解決手段】炭化珪素、窒化アルミニウム、窒化珪素、ダイヤモンド及び黒鉛の中から選ばれる1種類以上からなり、気孔率が10〜50体積%である多孔体又は粉末成形体から、(1)特定の金属を含浸する工程及び(2)面方向の面積がパワー半導体素子の搭載面の面積に対し2〜100倍、板厚がパワー半導体素子の厚さに対して1〜20倍、表面粗さ(Ra)が0.01〜0.5μmになるように加工する工程を経て金属基複合材料基板を作製し、前記金属基複合材料基板上にパワー半導体素子をロウ付け又ははんだ付けにより接合、或いは、銀ペーストにより接着することを特徴とするパワーモジュール部材およびその製造方法。

(もっと読む)

金属ではない添加剤を含む炭素含有マトリックス

物質の組成物は、炭素含有マトリックスを含む。炭素含有マトリックスは、黒鉛結晶性炭素材、炭素粉末、人造黒鉛粉末、炭素繊維、又はその組み合わせを備えるグループから選択される少なくとも1つの種類の炭素材を含んでよい。さらに、炭素含有マトリックスは複数の細孔を含む。また、その物質の組成物は、複数の細孔の内の少なくとも一部の内部で加圧配置される、金属ではない添加剤も含む。  (もっと読む)

(もっと読む)

電子部品装置の製造方法

【課題】電子部品と放熱部品の間に介在されるTIMの良好な熱伝導性を確保するとともに、電子部品の動作時の熱による形状変化を吸収し、安定した熱結合に寄与すること。

【解決手段】放熱部品20の所定の箇所に凹部22を設けるとともに、熱インタフェース材(TIM)としての熱可塑性樹脂24を凹部22に貯留しておき、一方、放熱部品20の凹部22が形成されている側の面(又は電子部品10の露出している側の面)に、TIMとしての多数の線状の熱伝導性素子14を起立させて配列したものを用意しておく。次に、この基板12上に、放熱部品20の凹部22が形成されている側の面を内側にして配置し、電子部品10と放熱部品20とのクリアランスを調整した状態で放熱部品20を基板12上に固定する。この後、樹脂24が軟化する温度に加熱して流動させ、当該樹脂24を電子部品10と放熱部品20の隙間に流入させて充填する。

(もっと読む)

半導体素子の冷却構造

【課題】優れた冷却効率が実現される半導体素子の冷却構造、を提供する。

【解決手段】半導体素子の冷却構造は、半導体素子26と、複数の伝熱拡散部31と、放熱用フィン41と、冷却用ファン51とを備える。複数の伝熱拡散部31は、半導体素子26を両側から挟持するように積層して配置される。伝熱拡散部31は、その積層方向に直交する方向に延在し、その延在する先に接合部32を有する。放熱用フィン41は、接合部32に接合される。放熱用フィン41は、半導体素子26で発生し、伝熱拡散部31を通じて伝わった熱を放熱する。冷却用ファン51は、放熱用フィン41に向けて冷却風を供給する。伝熱拡散部31は、積層方向における熱伝達率よりも延在方向における熱伝達率の方が大きくなる熱伝導率異方性部材から形成される。

(もっと読む)

熱伝導性樹脂成形体

【課題】熱伝導性と電気絶縁性に優れる熱伝導性樹脂成形体を提供すること。

【解決手段】熱伝導性樹脂組成物からなり、層の面内方向に対する熱伝導率が2W/m・K以上であり、かつ平均肉厚が0.3〜10mmである熱伝導層と、熱伝導層の少なくとも片面に積層形成され、体積抵抗が109Ω・cm以上であり、平均肉厚が0.02〜0.4mmである電気絶縁層とを具備してなり、

成形体の厚み方向にIEC61000準拠の静電破壊電圧が5kV以上、IEC60243短時間法準拠の絶縁破壊電圧が1kV以上の電気絶縁性を有し、かつ電気絶縁層と熱伝導層との密着性に関し、テープ剥離試験において剥離が発生しないことを特徴とする熱伝導性樹脂成形体。

(もっと読む)

実装構造

【課題】はんだを使用せずに、より高温の環境においても、積層される上下の部材の熱応力を効果的に緩和することのできる実装構造を提供する。

【解決手段】材料Aと材料Bの間に導電性を有する材料Cが挟まれた積層構造体10であって、材料AとBの線膨張係数αaとαbとの比率が1:0.125〜8であり、該αaまたはαbと材料Cの線膨張係数αcとの比率も同じ範囲1:0.125〜8であることを特徴とする積層構造体10が提供される。

(もっと読む)

電子機器の放熱装置

【課題】プリント基板に搭載されるIC等の発熱体のシールドと高能率な放熱とを両立させる。

【解決手段】放熱部2をシールド蓋3がシールド枠1に被さるように開口部1aを通して下降させる。シールド枠1に囲まれた発熱体3の表面に、高熱伝導性を持つ断面がコの字上のグラファイトシート5の下面が直接接触する。グラファイトシート5の上面は放熱面(不図示)に接触される。グラファイトシート5の下面と上面を連結する面はシールド蓋3のスリット3aを貫通されている。発熱体3表面と放熱面とは、グラファイトシート5により接続することが可能となる。バネ4は発熱体3表面とシールド蓋3の間、およびシールド蓋3と放熱面との間の高さの変化に柔軟に対応可能となる。

(もっと読む)

電子装置、電子装置の冷却方法、電子装置の冷却ユニットおよび電子装置冷却ユニットの製造方法

【課題】十分な放熱面積の確保が可能で、かつ、熱源となる電子部品の配置の自由度を確保し、かつ、高密度実装が可能な電子装置の冷却ユニットを提供する。

【解決手段】熱源2となる電子部品を搭載したプリント板を多層に実装した電子装置の冷却ユニットであって、放熱用として内部に冷却媒体を流すことができる円筒形状の放熱構造物1に、可塑性を有するシート状の熱伝導手段である例えばグラファイトシート5の一方の端面を螺旋状に巻き付けるようにして面接触させ、前記熱伝導手段例えばグラファイトシート5の他方の端面を熱源2となる電子部品上に面接触させる。放熱構造物1の内部に流れる冷却媒体は、強制的に回流される水または強制的に流される空気とする。円筒形状の放熱構造物1の内壁面は、凹凸形状の壁面とする。

(もっと読む)

面方向熱伝導性に優れた樹脂塗装金属材

【課題】面方向熱伝導性に優れた樹脂塗装金属材を提供する。

【解決手段】金属基材の少なくとも片面に熱伝導粒子を含む樹脂皮膜が被覆された樹脂塗装金属材であって、前記樹脂皮膜の面方向断面の走査型電子顕微鏡写真を画像解析したとき、測定視野中に観察される熱伝導粒子が下記(1)〜(3)の要件を満足する樹脂塗装金属材である。

(1)熱伝導粒子の最大長を最小長で割った値(最大長/最小長)で表される扁平率の平均値が3.0以上であり、

(2)熱伝導粒子の最大長が面方向の水平線となす傾斜角を測定したとき、傾斜角が0°以上30°未満の範囲内に存在する熱伝導粒子の度数割合が40%以上であり、

(3)熱伝導粒子の面積率が30%以上である。

(もっと読む)

放熱装置及び該放熱装置の製作方法

【課題】金属フィルムが接着剤を介せずに黒鉛の表面に直接且つ緊密に形成されている放熱装置、及び放熱装置の製造方法を提供する。

【解決手段】電子部品100を搭載し、作動中の電子部品から生じる熱を発散させるための放熱装置2であって、積層構造を有する黒鉛により平板状に形成された本体21と、電気メッキによって本体の表面に形成されている金属層22とからなっている放熱装置、及び、本体を洗浄する本体の洗浄工程と、本体の洗浄工程において洗浄した本体の表面に、電気メッキによって金属層を形成する金属電気メッキ工程とを備える、放熱装置の製作方法を提供する。

(もっと読む)

熱伝導性複合シート及びその製造方法

【課題】熱伝導性とリワーク性及び強度をともに向上させ、かつ簡便に製造できる熱伝導性複合シート及びその製造方法を提供する。

【解決手段】(a)面方向への熱伝導率が20〜2,000W/(m・K)の熱伝導層、

(b)熱軟化性を有する樹脂及び熱伝導性充填剤を含有し、粘着性を有する熱軟化性熱伝導性シート層、並びに

(c)(a)より高強度である熱伝導率が20〜500W/(m・K)の金属シート

の順に積層した3層構造を持つ熱伝導性複合シート。

(もっと読む)

グラファイトフィルム及びグラファイト複合フィルム

【課題】電子機器、精密機器などの放熱を解決できる優れた熱拡散性と、屈曲部分への使用に耐えうる耐屈曲性を合わせ持つグラファイトフィルムおよびグラファイト複合フィルムを提供する。

【解決手段】MIT耐屈曲試験において、幅15mmの短冊型試験片を使用し、折り曲げクランプの曲率半径Rが2mm、左右の折り曲げ角度135度、折り曲げ速度90回/分、荷重0.98Nの条件で測定した切断するまでの往復折り曲げ回数が10000回以上であるグラファイトフィルムである。

(もっと読む)

グラファイトブロック及びグラファイト配向熱伝導シート

【課題】一方向に熱伝導率が100W/mK以上の超高熱伝導性を有し、容易に加工可能なグラファイトブロック及び厚み方向に高熱伝導性を有する熱伝導シートを提供する。

【解決手段】

グラファイトの結晶がフィルム面の方向に沿って並んでいるMIT(R5mm)が10回以上で、厚み1mm以下のグラファイトフィルムを、軸方向の熱伝導率が5W/mK以上である軸に、[軸/軸以外]の断面積比率が一定範囲となるように巻きつけることで得られる、軸方向に100W/mK以上の高熱伝導率を有し、容易に加工可能な、超高熱伝導性グラファイトブロック。及び該グラファイトブロックを軸とほぼ垂直な方向に厚さ10mm以下のシート状に切削した事を特徴とする、厚み方向にグラファイトが配向した熱伝導シート。

(もっと読む)

半導体パッケージ放熱用部品

【課題】熱伝導性が高く、放熱性の良い半導体パッケージ放熱用部品を提供する。

【解決手段】半導体パッケージ20上に配置され、熱伝導部材30に接する半導体パッケージ放熱用部品であって、当該放熱用部品の前記熱伝導部材と対向する面には、線状の高熱伝導性物質60が熱伝導方向に林立するように形成され、前記線状の高熱伝導性物質の先端部は、前記熱伝導部材の表面に密着している半導体パッケージ放熱用部品により解決することができる。

(もっと読む)

放熱構造

【課題】発熱体において発生した熱を、伝熱部材により、発熱体から離間した位置まで゛伝熱させて放熱させる放熱構造を提供する。

【解決手段】伝熱部材1と、この伝熱部材1に接触している発熱体2(半導体素子が搭載された基板等)及び放熱手段31(ヒートシンク等)と、を備え、発熱体2と放熱手段31とは、伝熱部材1の面方向において離間して配置されており、伝熱部材1は、伝熱性エラストマー層11(アルミナ粉末等の熱伝導性充填材を配合したスチレン系エラストマー等を用いて射出成形法等により成形してなる層など)と伝熱性剛性体12(アルミニウムシート等であり、射出成形法等により伝熱性エラストマー層と一体に成形されることが好ましい。)とが積層されて構成されてなる。

(もっと読む)

放熱構造体

【課題】電子機器の設計及び取り付け作業が簡単で、発熱体の熱を効率的に外部に逃がす放熱構造体の提供。

【解決手段】本放熱構造体は、基板12と、基板上に固定された少なくとも2つ以上の発熱体11a及び11bと、発熱体に対向した位置にある放熱体13と、発熱体、基板および放熱体に接する熱伝導性材料層14とを備え、熱伝導性材料層14は発熱体11a及び11bの表面を被覆しており、熱伝導性材料層14が、硬化性ビニル系重合体(I)と、熱伝導性充填材(II)とを少なくとも含有する熱伝導性硬化性組成物を、発熱体11a及び11bと基板12と放熱体13のいずれにも接触するように塗布した後硬化させた、熱伝導率0.9W/mK以上の材料よりなる。

(もっと読む)

放熱シートの製造方法

【課題】効率的に熱伝導率を向上する放熱シートを製造する方法を提供する。

【解決手段】ポリイミドシート11を準備する。ポリイミドシート11をガリウムガスを含む雰囲気で予備焼成することにより、中間体を形成する。中間体を形成する工程での温度よりも高い温度で、中間体を焼成する。上記中間体を形成する工程では、1000℃以上2000℃未満の温度で予備焼成し、上記中間体を焼成する工程では、2000℃以上3000℃以下の温度で焼成することが好ましい。

(もっと読む)

熱伝導部材、電子装置及び前記熱伝導部材の使用方法

【課題】本発明は、熱伝導部材、電子装置及び前記熱伝導部材の使用方法に関する。

【解決手段】本発明の熱伝導部材は、保護温度が設定される熱源と放熱装置との間に設置され、前記熱源からの熱を前記放熱装置に伝えることに用いられ、基材と、該基材の中に分散された複数の第一熱伝導粒子とを含む。前記複数の第一熱伝導粒子の粒径が1〜100ナノメートルであり、その融点が前記熱源の保護温度より低い。前記複数の第一熱伝導粒子は溶融した後、少なくとも二つの前記第一熱伝導粒子が相互に結び付き、一つの大寸法の熱伝導粒子に形成され、該大寸法の熱伝導粒子の粒径が100ナノメートルより大きく、その融点が前記熱源の保護温度より高い。また、本発明は、前記熱伝導部材を含む電子装置及び該熱伝導部材の使用方法を提供する。

(もっと読む)

81 - 100 / 250

[ Back to top ]