国際特許分類[B22D11/16]の内容

処理操作;運輸 (1,245,546) | 鋳造;粉末冶金 (29,309) | 金属の鋳造;同じ方法または装置による他の物質の鋳造 (13,454) | 金属の連続鋳造,すなわち不定長さへの鋳造 (5,350) | 制御または調整方法または作業 (980)

国際特許分類[B22D11/16]の下位に属する分類

注湯のためのもの (122)

鋳造片の取出しのためのもの (243)

鋳造片または鋳型の冷却のためのもの (151)

国際特許分類[B22D11/16]に分類される特許

21 - 30 / 464

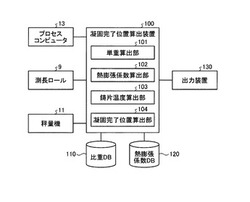

鋳片の凝固完了位置算出方法および凝固完了位置算出装置

【課題】鋳片の凝固完了位置をオンラインで精度高く算出すること。

【解決手段】単重算出部101は、切断機によって切断された鋳片の長さ、幅、および厚さに関する情報を用いて鋳片の体積を算出し、鋳片の重量を算出された体積で除算することによって単位体積あたりの鋳片の重量を算出する。熱膨張係数算出部102は、比重DB110から鋳片の材質に対応する鋳片の比重を抽出し、単重算出部101によって算出された単位体積あたりの鋳片の重量を抽出された比重で除算することによって鋳片の熱膨張係数を算出する。鋳片温度算出部103は、熱膨張係数DB120から鋳片の材質と熱膨張係数算出部102によって算出された鋳片の熱膨張係数とに対応する鋳片の温度をトーチによって切断された鋳片の温度として抽出する。凝固完了位置算出部104は、鋳片温度算出部103によって抽出された鋳片の温度を用いて鋳片の凝固完了位置を算出する。

(もっと読む)

金属鋳塊製造方法、金属鋳塊製造装置

【課題】 鋳塊の品質を確保するとともに、早期に鋳塊品質を判断することが可能な金属鋳塊製造方法等を提供する。

【解決手段】 制御部は、測定された比抵抗から、溶湯情報である化学組成を算出し、これが基準値となるように制御を行うと同時に、本発明では、基準製造条件(ここでは成分範囲)と常に比較して、基準製造条件から外れることがないか連続して監視する。基準条件範囲から成分組成が外れると、制御部は、成分組成の測定位置(すなわち溶湯情報の取得位置)およびその時刻から、当該溶湯が凝固して鋳塊となる位置を算出する。この異常鋳塊位置が後方の各工程に送られて、後方において該当する位置の鋳塊を除去することができる。

(もっと読む)

真空上注ぎ鋳造の監視方法及び真空上注ぎ鋳造の終了方法

【課題】真空上注ぎ鋳造において、鋳込状態を正確に監視することができると共に、鋳込み終了を正確に行うことができるようにする。

【解決手段】本発明の真空上注ぎ鋳造の監視方法は、第1容器3内の溶鋼2を第1容器3の下側に設置した第2容器4内に注入し、第2容器4に注入した溶鋼2を当該第2容器4の下側に設置した真空装置5内の鋳型6に注入することによって溶鋼2を鋳込む真空上注ぎ鋳造にて、鋳型6への溶鋼2の鋳込状態を監視するにあたっては、第1容器3の重量と第2容器4内の湯面レベルとに基づいて鋳型6への鋳込量を求める鋳込量算出工程と、鋳型6内の溶鋼2の湯面レベルを測定する湯面レベル測定工程と、鋳込量算出工程で求めた鋳込量と湯面レベル測定工程で求めた湯面レベルの少なくともいずれか一方を用いて鋳込状態を監視する鋳込状態監視工程と、を有する。

(もっと読む)

2流体スプレーノズルの異常検知方法

【課題】連続鋳造機の二次冷却帯における2流体スプレーノズルの異常を、連続鋳造中、早期に検知する。

【解決手段】連続鋳造機の二次冷却帯を構成する2流体スプレーノズルの異常を検知する方法において、(a1)2流体スプレーノズルへ送給する冷却水の流量を調整する流調弁の二次側における圧力と流量を測定し、予め定めた圧力−流量基準線と対比して、圧力差を求め、(a2)2流体スプレーノズルへ送給する空気の流量を調整する流調弁の二次側における圧力と流量を測定し、予め定めた圧力−流量基準線と対比して、圧力差を求め、(b)冷却水の圧力差と空気の圧力差の組合せで、2流体スプレーノズルの異常を検知する。ここで、流調弁の二次側とは、流調弁の下流側を意味する。

(もっと読む)

温度推定方法および温度推定装置

【課題】事前に熱伝達の形態を予測した上で解析することなく、連続鋳造機における鋼片の局所的な温度分布の正確な予測をする。

【解決手段】本発明の温度推定方法は、連続鋳造機における鋼片の温度推定を行う位置を入力する入力ステップ(S1)と、熱伝達係数を計算するための操業条件を取得する取得ステップ(S2)と、操業条件に基づいて前記位置における複数の熱伝達係数を計算する計算ステップ(S3〜S8)と、複数の熱伝達係数のうち一つを選択する選択ステップ(S9)と、選択した熱伝達係数を用いて伝熱計算を行う伝熱計算ステップ(S10)とを含む。

(もっと読む)

金属片の連続鋳造方法

【課題】 金属片の連続鋳造において、非定常バルジングを抑制することのできる金属片の連続鋳造方法を提供する。

【解決手段】 複数対のガイドロール4から構成されるセグメントで鋳型から引き抜かれる金属片を支持しながら金属片を連続鋳造するに際し、前記セグメントの前記金属片への押し付け方向における設定位置からの変化量を鋳造中に検出し、検出される変化量が鋳造中に繰り返して変動するセグメントに対して、鋳造中に、当該セグメントの鋳造方向傾斜角または当該セグメントに配置されるガイドロールのロール間隔を、金属片によってセグメントに負荷される荷重が軽減される方向に変更する。

(もっと読む)

金属溶湯検知センサ

【課題】被膜剤を塗り直す適切なタイミングを知ることのできる金属溶湯検知センサを提供する。

【解決手段】金属溶湯検知センサは、接触することで金属溶湯の存在を検知する電極棒22を備える。電極棒の表面には、第1保護被膜26が形成されている。さらに第1保護被膜の表面には第1保護被膜とは色が異なる第2保護被膜28が形成されている。この電極棒は、繰り返し高温の溶湯に浸漬されると、第1保護被膜が徐々に消失する。第1保護被膜が消失し、第2保護被膜が露出すると、電極棒の表面色が変化する。電極棒の表面色が変化した時点が、第2保護被膜の被膜剤を塗布し直す好適なタイミングである。

(もっと読む)

13Cr継目無鋼管製管用丸鋳片の連続鋳造方法

【課題】凝固末期に発生する収縮孔とそれに起因するAタイプ割れの発生を、Cタイプ割れとともに実用レベルで十分抑制できる13Cr継目無鋼管製管用丸鋳片の連続鋳造方法を提供する。

【解決手段】13Cr継目無鋼管用丸鋳片を連続鋳造する際の凝固末期強制冷却するに当たり、連続鋳造されているストランドの軸心部応力が圧縮サイドから引張サイドに転換する点をストランドの表面温度Ts及び軸心部温度Tcの単位時間当たりの降下率(dTs/dt)及び(dTc/dt)から誘導されるSR=(dTs/dt)−(dTc/dt)の積分値の符号が負から正へ転換する時点を求め、該転換点においてストランド軸心部の温度が溶鋼の熱間延性発現温度,1100℃未満となっているように凝固末期強制冷却条件を制御する。

(もっと読む)

連続鋳造用モールドパウダーの溶融層厚み測定方法

【課題】連続鋳造時におけるパウダー溶融層厚みの測定を連続的に可能とする。

【解決手段】モールドパウダーの粉体部分と溶融層の界面でのマイクロ波の反射が明瞭に得られない場合における、連続鋳造時のモールドパウダー溶融層厚み測定方法である。モールドパウダーの粉体部分と溶融層の各々の平均誘電率の影響を受けるマイクロ波の反射による溶鋼の湯面レベル測定値L1と、前記平均誘電率の影響を受けない渦流センサーによる溶鋼の湯面レベル測定値Lの差ΔL1(=L1−L)と、モールドパウダーの溶融層厚みの相関を予め求めておく。予め求めておいた相関に基づき、モールドパウダー溶融層厚みを得る。

【効果】連続鋳造に用いるパウダーの溶融層の厚みを連続的に精度良く測定することが出来るので、パウダー開発ならびに操業管理・品質管理に効果がある。

(もっと読む)

双ロール鋳造機

【課題】ストリップの実態板厚プロファイルを目標板厚プロファイルに近付けることが可能な双ロール鋳造機を提供する。

【解決手段】冷却ロール1a,1b間に配置したノズルピース4aには、冷却ロール1a,1bの長手方向に延び且つ溶湯3a,3bを受けるためのノズルトラフ5と、該ノズルトラフ5を冷却ロール1a,1b長手方向に並ぶ複数の区画6に分割するための仕切り7が形成され、

ノズルピース4aの側壁には、区画6のそれぞれから冷却ロール1a,1b外周面に向けて溶湯3a,3bを送出するための複数の開口8が、冷却ロール1a,1b長手方向に並ぶように穿設してあり、

ノズルトラフ5の区画6へ高温溶湯3aを供給する溶湯昇温装置Aと、ノズルトラフ5の区画6へ低温溶湯3bを供給する溶湯降温装置Bとを備えている。

(もっと読む)

21 - 30 / 464

[ Back to top ]