国際特許分類[B23K26/36]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | レーザービームによる加工,例.溶接,切断,穴あけ (14,635) | 材料の除去 (2,948)

国際特許分類[B23K26/36]の下位に属する分類

穿孔または切断によるもの (1,516)

材料の性質を考慮したもの (992)

国際特許分類[B23K26/36]に分類される特許

81 - 90 / 440

半導体基板の作製方法

【課題】半導体基板の欠陥を低減する。また、歩留まり高く欠陥の少ない半導体基板を作製する。また、歩留まり高く半導体装置を作製する。

【解決手段】支持基板に酸化絶縁層を介して半導体層を設け、該半導体層の端部における、支持基板及び酸化絶縁層の密着性を高めた後、半導体層の表面の絶縁層を除去し、半導体層にレーザ光を照射して、平坦化された半導体層を得る。半導体層の端部において、支持基板及び酸化絶縁層の密着性を高めるために、半導体層の表面から、レーザ光を照射する。

(もっと読む)

レーザ加工方法

【課題】透明導電膜の溶融だれ、結晶化、不純物の再分布の低減と、狭い幅のスクライブ溝による充分な絶縁性の確保とにより、太陽電池の発電効率の向上への寄与を可能とするレーザ加工方法を得ること。

【解決手段】被処理基板5に形成された透明導電膜42の一部をレーザ加工により除去する工程において、被処理基板5のうち透明導電膜42の下層に位置する水素放出膜44に、被処理基板5へのレーザ光の照射によるエクスプロージョンを生じさせて、水素放出膜44とともに透明導電膜42の一部を除去する。

(もっと読む)

載置用部材およびその製造方法

【課題】載置面にダストが入り込むことを抑制することができるとともに、試料とのリンキング現象(試料が載置面の当接部位に密着して離れない現象)を抑えることが可能な載置用部材を提供する。

【解決手段】試料Wを載置するための、複数の凸部2を有する載置面3を備えた、セラミックスからなる載置用部材1であって、凸部2は、試料Wが当接する上面5と該上面5から下方に向かう側面6とを有し、該側面6は前記上面5よりも気孔率が小さい。

(もっと読む)

レーザ加工装置

【課題】 加工対象物の幅が広くなっても、微細な加工を行うことができるレーザ加工装置を提供する。

【解決手段】 送り機構が加工対象物を送り方向に送る。加工対象物の、被加工面とは反対側の表面に、支持装置が対向し、支持領域において、加工対象物の高さ方向の位置を規定する。加工対象物の被加工面から間隙を介して、遮光部材が配置されている。遮光部材に、送り方向と交差する方向に延在するスリットが設けられており、このスリットは、支持領域と少なくとも一部で重なる。ビーム断面の一部の領域が遮光部材のスリットと重なり、他の領域が遮光部材で遮光される状態で、レーザ照射装置が加工対象物にレーザビームを入射させ、スリットの延在する方向にレーザビームを走査する。

(もっと読む)

レーザ照射装置、レーザ照射方法、及び絶縁膜形成装置

【課題】 レジストパターンを高品質に形成する。

【解決手段】 パルスレーザビームを出射するレーザ光源と、基板を保持するステージと、ステージに保持された基板上にレジスト材料を塗布する塗布装置と、レーザ光源を出射したパルスレーザビームを、塗布装置によって塗布されたレジスト材料上に集光して伝搬し、伝搬位置のレジスト材料を硬化させる第1の伝搬光学系と、レーザ光源を出射したパルスレーザビームを、第1の伝搬光学系によって伝搬されたパルスレーザビームによって硬化されたレジスト材料上に伝搬し、伝搬位置のレジスト材料を除去する第2の伝搬光学系と、レーザ光源を出射したパルスレーザビームを第1の伝搬光学系または第2の伝搬光学系に選択的に入射させる光路切り替え装置とを有するレーザ照射装置を提供する。

(もっと読む)

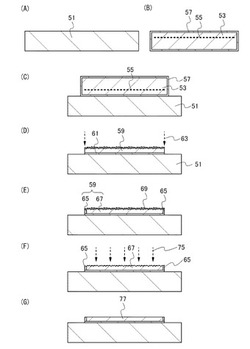

半導体装置の製造方法

【課題】レーザ光の照射を利用したエッチング加工による半導体装置の製造方法であって、複雑形状や深くて大きい除去領域等のエッチング加工が必要な広範囲の半導体装置の製造に適用可能で、高いエッチング速度が得られる半導体装置の製造方法を提供する。

【解決手段】単結晶シリコンからなる基板10に対して、焦点位置を移動させてレーザ光Lをパルス照射し、前記単結晶シリコンを部分的に多結晶化して、前記単結晶シリコン中に連続した改質層11を形成する改質層形成工程と、前記改質層11をエッチングして除去するエッチング工程と、を備える半導体装置の製造方法とする。

(もっと読む)

レーザー加工装置

【課題】ワークピースの薄膜の一部を除去加工するためにレーザー光を用いるドライエッチング方式により、ワークピースに短時間で微細パターンを形成できるレーザー加工装置を提供する。

【解決手段】薄膜となっている導電膜の一部をレーザー光12により除去加工することでワークピース9に形成される加工パターンは、微細パターンである。レーザー発振器1とワークピース9との間に可変マスク5が配置され、マスク5は、レーザー光をワークピース9へ選択的に到達、不到達させるために作動する多数のセルを備え、これらのセルが制御装置11で個別的制御されることで、レーザー光をワークピース9に到達させるセルパターンが形成され、制御装置11で制御されるワークピース移動装置10によるワークピース9の移動と、制御装置11によるセルパターンの変更とにより、ワークピース9に微細パターンが形成される。

(もっと読む)

レーザリフトオフ装置

【課題】基板上に形成された材料層に割れを生じさせることなく、レーザリフトオフ処理を短時間に行うことを可能とすること。

【解決手段】基板1と前記材料層2との界面で前記材料層を前記基板から剥離させるため、基板1上に材料層2が形成されたワーク3に対し、基板1側からマスク44を介してレーザ光を照射する。レーザ光はマスク44により複数の小面積のレーザ光に分割され、ワーク上に互いに離間した複数の照射領域が形成される。照射領域は四角形状に形成され、隣接する照射領域のワークの相対的移動方向に対して平行方向に伸びる端部は、隣接する照射領域の端部と互いに重畳し、かつ基板からはじめて剥離される材料層の剥離辺が2辺になるようにレーザ光が照射される。これにより、基板上に形成された材料層に割れを生じさせることなく、材料層を基板から確実に剥離させることができる。

(もっと読む)

グリーンシートの溝加工装置および多数個取り配線基板の製造方法

【課題】グリーンシート積層体に分割溝をレーザで形成する際に発生するセラミック成分または金属成分からなる塵埃を極力外部へ排出できる溝加工装置、および該加工装置を用いた高歩留まりの多数個取り配線基板の製造方法を提供する。

【解決手段】主面3に導体層5が形成されたグリーンシート積層体2を載置する載置部13を有し、且つ平面視で該積層体2を縦横方向に沿って移動させるテーブル10と、該テーブル10の主面11の上方において、軸方向が該テーブル10の主面11に対して直交する垂直方向に沿って配置されたレーザ照射ヘッド20と、該ヘッド20の先端20a側の周囲に配置され、平面視の軸方向がテーブル20の移動方向と逆向きで、且つ側面視の軸方向とレーザ照射ヘッド20の軸方向との間が鋭角θ1であるガス吹き付けノズル26,28と、レーザ照射ヘッド20の周囲において、該ヘッド20を囲むように配置されたガス吸引口22と、を含む、グリーンシートの溝加工装置1。

(もっと読む)

ラベル及びその製造方法

【課題】 粘着剤層のパターンから粘着剤が滲み出ることがなく、また特殊な粘着剤などを使用することなく、また部分的に粘着性を低くした部分と、粘着力が低下していない部分とをもつラベル及びその製造方法を提供する。

【解決手段】 基材2の一方の面に、粘着剤層3を有するラベル1において、該粘着剤層3がレーザ照射により、削り取られている部分を少なくとも有する構成である。前記の削り取られている部分を除く、残存した粘着剤層3の厚さがレーザ照射前と比べ、7割以下であることが好ましい。また基材2の一方の面の全面に、粘着剤層3を設けたラベルの構成から、該粘着剤層3へのレーザ照射条件を変えることにより、粘着剤層3の削り取る量を変化させ、粘着剤層3の厚さがレーザ照射前と比べ、少ない部分を形成するラベルの製造方法である。

(もっと読む)

81 - 90 / 440

[ Back to top ]