国際特許分類[B23K9/235]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | 予備処理 (131)

国際特許分類[B23K9/235]に分類される特許

31 - 40 / 131

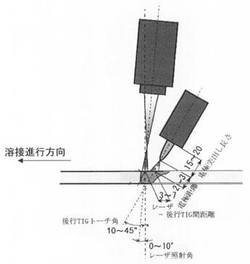

レーザー・アーク複合溶接方法及び該溶接方法による溶接部材の製造方法

【課題】溶接速度を20m/分程度まで向上しつつ、良好なビード形状が得られ、且つブローホールなどの溶接欠陥を抑制できる溶接方法、および該溶接方法を用いた溶接部材を製造する方法を提供する。

【解決手段】ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法である。

(もっと読む)

複合材料から作製された前縁を保護する金属インサートを作り出すための方法

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

ニッケル帯状物の製造法

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

スパイラル鋼管の製造方法およびスパイラル鋼管

【課題】高い生産性が得られる内外面連続溶接を用いて効率よく製造でき、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を提供する。

【解決手段】鋼帯1をスパイラル状に巻きながら鋼帯の幅方向端面同士を内外面のうち一方の面に対する溶接により先行溶接金属部4を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、所定の化学組成である溶接金属部を有する管状体5を形成する工程と、溶接金属部を1000℃以上1150℃以下に5秒以上20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する工程と、溶接金属部を300℃以上600℃以下の温度で板厚25.4mm当たり5分以上90分以下の時間加熱保持して焼き戻し処理する工程とを備えるスパイラル鋼管の製造方法とする。

(もっと読む)

銅溶接方法及び銅溶接装置

【課題】銅の溶接時に溶接部分に形成されるブローホールの数を抑制することにより溶接強度を高めること。

【解決手段】不活性ガスが充填された不活性ガスボンベ11と、この不活性ガスボンベ11から配管16を介して取り入れられた不活性ガスを被溶接物であるステータ21の銅製の導体セグメントの端部21aへ噴射して当該端部21aの溶接部分を不活性ガスで覆うガス噴射ノズル14a及び、溶接部分に溶接のための放電を行う電極14bを有するトーチ14と、電極14bに放電が行われるように電力を供給する溶接電源13とを備えて構成において、不活性ガスボンベ11とガス噴射ノズル14aとの間の配管16に、当該不活性ガスボンベ11からの不活性ガスに含まれる水分を吸湿し、この吸湿後の不活性ガスを当該ガス噴射ノズル14aへ送出する脱湿度装置12を介挿する。

(もっと読む)

バックシールド材を用いた配管の突合せ溶接開先継手の溶接方法

【課題】鋼管の突合せ溶接において管内面のシールドを異物を残さずに簡便かつ容易に行える溶接方法の提供。

【解決手段】配管3と、溶接検査用のγプラグ孔7のある配管5と、管内に装着されたバックシールド材1とを備え、バックシールド行う突合せ溶接方法において、帯状耐熱クロスが配管3の内径に対応して渦巻状に巻回されたバックシールド材1を管内面に装着し、このバックシールド材の中心からの一端部と、バックシールド材を配管5のγプラグ孔7よりも開先側に装着し、このバックシールド材1の中心から一端部とをγプラグ孔7から引き出し、開先を合わせ、バックシールドガスを供給した後に両配管を開先溶接し、溶接完了後にγプラグ孔7から引き出されたバックシールド材1の一端部を引っ張ることにより、配管5内のバックシールド材1と配管3内のバックシールド材を順次引き抜いてバックシールド材1を両配管から除去する。

(もっと読む)

UOE鋼管の製造方法

【課題】溶接材料の管理や余分なプレス加工を伴うことなく、引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管の溶接部の横割れを防止することができるUOE鋼管の製造方法を提供する。

【解決手段】引張強度が800MPa以上であるオープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプの周方向へ開先加工部2に連続する所定の領域Aのスケールを除去した後に、内面溶接および外面溶接を行う。

(もっと読む)

変形推定方法、プログラムおよび記録媒体

【課題】 逆ひずみを与えた場合の溶接変形を推定することができる変形推定方法を提供する。

【解決手段】 ステップS7では、固有歪データベースに記憶されている実験等で求めた逆ひずみを与えた場合の固有ひずみの情報に基づいて、ステップS2で指定された板厚hと継手形式と溶接長L、ステップS3で指定された溶接法と溶接入熱Q0と材質、および曲げ縁応力σyによって決まる横曲がり角変形固有歪θvが求められる。ステップS8では、逆ひずみを与えた状態をモデル化して弾性有限要素解析を行う。このとき、ステップS9では、ステップS4で求められた縦収縮固有歪gx、横収縮固有歪gy、縦曲がり変形固有歪θx、およびステップS7で求められた横曲がり角変形固有歪θvに基づいて、溶接変形解析を行う。このようにして、逆ひずみを与えた場合の溶接構造物の溶接変形を推定することができる。

(もっと読む)

鋼管矢板用ガスシールドアーク溶接装置

【課題】鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供する。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(もっと読む)

亜鉛系めっき鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】亜鉛系めっき鋼板である薄い下板と、厚い上板を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる、重ねすみ肉アーク溶接方法を提供する。

【解決手段】重ねすみ肉アーク溶接の方法であって、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有するアーク溶接電源を用い、下板は亜鉛めっき鋼板であり、上板は前記亜鉛めっき鋼板よりも板厚が厚い鋼板であり、溶接する前に前記上板の一部を削り、溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、0.5mm≦W≦1.5mm、−0.2WFR/V+2.333≦W≦0.15WFR/Vであり、シールドガスを炭酸ガスとすることを特徴とする重ねすみ肉アーク溶接方法。

(もっと読む)

31 - 40 / 131

[ Back to top ]