国際特許分類[B24B49/02]の内容

処理操作;運輸 (1,245,546) | 研削;研磨 (20,708) | 研削または研磨するための機械,装置,または方法;研削面のドレッシングまたは正常化;研削剤,研磨剤,またはラッピング剤の供給 (15,323) | 研削工具または工作物の送り運動を制御するための計測装置;指示または計測装置の構成,例.研削開始を指示するもの (1,315) | 連続的または間欠的に測定される工作物の実寸法および必要寸法に応じて制御するもの (321)

国際特許分類[B24B49/02]の下位に属する分類

前に研削された工作物の最終寸法に応じて制御するもの (25)

研削時に研削位置で工作物を測定するもの (189)

工作物を標準プラグゲージ,リングゲージまたはそれ等と同様なゲージと比較するもの (2)

国際特許分類[B24B49/02]に分類される特許

21 - 30 / 105

ばね研削装置及びばね研削方法

【課題】圧縮コイルばねのコイル長を従来より容易に一定値に集束させることが可能なばね研削装置及びばね研削方法を提供する。

【解決手段】本発明のばね研削装置10では、検出コイル長Hが、上限値Ha未満かつ規定中間値Hbより大きい場合は、砥石昇降用モータ14A,14Bにより特定補正量Jだけ砥石端面間距離Lが狭められると共に、検出コイル長Hが、規定中間値Hb未満である場合は、砥石端面間距離Lの現状が維持される。つまり、検出コイル長Hの増量分が一定の基準量(特定補正量J)に到達するまでは現状を維持する一方、到達したらその基準量に略等しい増量分を0にリセットするように砥石端面間距離Lを補正し、その補正方向は砥石端面間距離Lを狭くする方向のみとなる。これにより、ワーク90のコイル長を従来より容易に一定値に集束させることが可能になる。

(もっと読む)

研磨装置及び研磨方法

【課題】生産性を低下することなく、研磨後の膜厚の目標値からのずれ量を小さくし、高精度な研磨を行う。

【解決手段】複数の基板Wにおける被処理膜の初期膜厚を測定する初期膜厚測定手段6と、初期膜厚の測定結果に基づき、各基板間の被処理膜の初期膜厚差が所定値以下となるように複数の基板を並べ替えるソート手段10と、並べ替えられた複数の基板の被処理膜を1次研磨する第1研磨手段14と、研磨後の被処理膜の膜厚を測定する研磨後膜厚測定手段15と、測定した初期膜厚と研磨後の被処理膜の膜厚、及びその時の研磨時間に基づき1次研磨における研磨レートを算出し、更に算出した研磨レートと次に1次研磨する基板の初期膜厚、及び研磨後の被処理膜の膜厚の目標値に基づき研磨時間を算出し、該研磨時間を次に1次研磨する基板の研磨時間としてフィードバックする制御を初期膜厚の厚さ順に逐次行う制御手段20と、を備える。

(もっと読む)

眼鏡レンズ加工装置

【課題】 較正作業の手間、コストを掛けることなく加工精度を確保する。

【解決手段】 仕上げ加工具が取り付けられた加工具回転軸とチャック軸との相対的に位置関係を変える移動手段と、外径検知手段と、レンズ加工枚数が所定数に達するか又は所定期間が経過したことをトリガとして、通常の加工モードからの調整データを得る自動較正モードに切換える手段と、モードが切換えられたときに、玉型での加工に先立ち、玉型より大きなサイズの較正用玉型を玉型に基づいて決定し、較正用玉型に基づきレンズを仕上げ加工した後、外径検知手段で検知されたレンズの外径形状と較正用玉型とを比較して調整データを得て、較正データを補正する較正データ取得手段と、較正用玉型に基づき加工されたレンズを玉型及び較正データに基づき加工する加工制御手段と、を備える。

(もっと読む)

研磨加工方法

【課題】研磨工具の回転軸を通るスパイラル状の軌跡に沿って研磨工具を走査することにより、非球面形状の光学素子等を高精度で研磨する。

【解決手段】被加工物100の回転軸を通るスパイラル状の軌跡に沿って研磨ヘッド80の研磨工具を相対的に走査させて研磨を行うことで、被加工物100の表面を非球面形状に加工する。被加工物100の加工前の表面形状を測定し、目標形状に対する誤差形状を求めて、回転軸に対して対称な同心円上の第1の形状成分を抽出し、さらに誤差形状と第1の形状成分との差分をとることで、回転軸に非対称な第2の形状成分を抽出する。第1及び第2の形状成分をそれぞれ研磨除去するのに必要な第1及び第2の滞留時間分布を算出し、それぞれの運動プログラムによる別工程で研磨する。

(もっと読む)

研磨方法

【課題】短い研磨時間で、高い平坦度を得ながら被加工物の両面を夫々所定量加工する研磨方法を提供する。

【解決手段】研磨方法は、被加工物10の両面10A、10Bを同時に研磨して所定の厚みToに調整するために、上定盤35と下定盤36の加工レートP、Qを異なる値に設定する工程と、偏光分離膜13を基準に被加工物10の両面10A、10Bの各加工量L、Mを測定する工程と、被加工物10を第1の加工時間Xで研磨加工する工程と、上定盤35及び下定盤36に対して、被加工物10の両面10A、10Bを反転させる工程と、反転させた被加工物10を第2の加工時間Yで研磨加工する工程とを有する。

(もっと読む)

研削盤および研削方法

【課題】後退研削を利用して、より高精度な研削加工を行うことができる研削盤および研削方法を提供する。

【解決手段】第一前進研削の後に後退研削を実行する。後退研削の際に、円筒状ワークWの現在の回転位相θtから目標の回転位相θeに達するまでの間において、各回転位相θにおける円筒状ワークWの研削残し量E(θ)に基づいて各回転位相θにおける目標研削抵抗Fe(θ)を生成する。そして、力センサ50により検出される研削抵抗Ftが目標研削抵抗Fe(θ)に一致するように制御して後退研削を実行する。

(もっと読む)

研削盤および研削方法

【課題】間接定寸段の研削において、熟練者の経験や勘に頼らずに、さらに、熟練者の経験や勘による場合に比べてより安定した加工精度を得ることができる研削盤および研削方法を提供する。

【解決手段】直接定寸段の研削における円筒状ワークWおよび砥石車43の軸直交方向の撓み量の合計値Xtotal(tdir)を算出し、間接定寸段の研削における円筒状ワークWおよび砥石車43の軸直交方向の撓み量の合計値Xtotal(tindir)を算出する。算出した直接定寸段の研削における撓み量の合計値Xtotal(tdir)と間接定寸段の研削における撓み量の合計値Xtotal(tindir)とに基づいて、間接定寸段の研削において砥石車43の円筒状ワークWに対する位置を制御する。

(もっと読む)

円筒研削方法及び装置

【課題】ワークの試し研削による不良品の発生を防止することができ、大型のワークの研削に適用できるとともに、ワークの円筒研削面の真円度を向上することができる円筒研削装置を提供する。

【解決手段】ROM34に予め記憶された正規の動作プログラムに基づいて、前記砥石台21を所定の速度で前進させてワークWを粗研削した後、ワークWの円筒研削面の真円度を定寸装置37により測定する。この測定データに基づいてPMCラダー36によりワークWの真円度補正データを演算し、この演算された真円度補正データを、補正指令値Pnsとなる補正パルス数Pnに変換して、パルス発生器38に出力し、該パルス発生器38により、該補正パルス数Pnを砥石台21の仕上げ送り量の制御指令値Psに重畳してワークWの仕上げ研削を行なう。

(もっと読む)

研磨加工方法

【課題】被加工物の回転中心部におけるヘソの発生を防ぐ。

【解決手段】非球面形状をもつ被加工物を回転させながら研磨工具を圧接させ、被加工物の回転中心を通る走査線に沿って走査させることで被加工物を研磨加工する研磨加工方法において、まず、ダミーワークを用いて工具の単位時間当りの除去形状を取得する。目標除去形状と、工具の単位除去形状とに基づいて工具の滞留時間分布を計算し、工具の走査速度を制御する。ダミーワークは、被加工物の回転中心部の曲率半径と同じ曲率半径をもつ球状面を有し、この球状面を研磨加工することによって工具の単位時間当たりの除去形状を取得する。

(もっと読む)

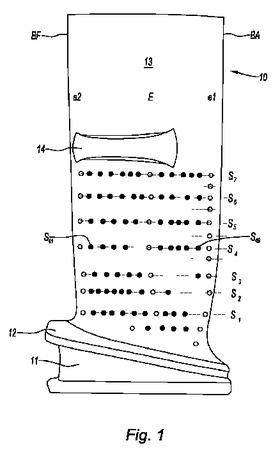

適応研磨により鍛造部品を製造するための方法

本発明は、半仕上げ部品(10)を精密鍛造によって生産し、この部品(10)を研磨ストリップによって研磨することを含む、鍛造によって部品(10)を製造するための方法であって、得られる部品(10)の適合させるべき形状的特性が、理論モデルにおいて予め決定される、方法に関する。方法は、以下のステップを含むことを特徴とする:鍛造作業後に半仕上げ部品(10)の形状的特性を測定し、前記特性を理論モデルと比較するステップ、部品(10)の表面上で非適合領域を決定するステップ、前記領域を適合させるために各々の非適合領域から除去されるべき材料の量を決定するステップ、および研磨ストリップを用い、各々の非適合領域から材料の前記量を除去するように前記ストリップを制御して部品(10)を研磨するステップ。方法は、特にタービンエンジンのファンブレードを研磨するために使用され得る。

(もっと読む)

(もっと読む)

21 - 30 / 105

[ Back to top ]