国際特許分類[B29C35/02]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 加熱,冷却または硬化,例.架橋,加硫;そのための装置 (1,254) | 加熱または硬化,例.架橋,加硫 (1,199)

国際特許分類[B29C35/02]の下位に属する分類

液体,気体または蒸気を用いるもの (186)

波動エネルギーまたは粒子線照射によるもの (110)

誘電加熱 (22)

国際特許分類[B29C35/02]に分類される特許

31 - 40 / 881

空気入りタイヤの製造方法

【課題】空気入りタイヤの転がり抵抗を低減する構造を提供すること。

【解決手段】円筒形状の環状構造体10と、環状構造体10の外側に、環状構造体10の周方向に沿って設けられてトレッド部となる未加硫のゴム層11Gと、ゴムで被覆された繊維を有し、環状構造体10と未加硫のゴム層11Gとを含む円筒形状の構造体2の幅方向両側に少なくとも設けられるカーカス部12と、を含む空気入りタイヤのグリーンタイヤ1Gを、加硫金型20の内部に配置する。加硫金型20は、環状構造体の幅方向内側の位置でサイドプレート20Sa、20Sbとセクター20Cとが分割されている。次に、サイドプレート20Sa、20Sbを閉じた後、セクター20Cを閉じる前に、グリーンタイヤ1Gの内部のブラダー21を昇圧させる。そして、セクター20Cを閉じて加硫を開始する。

(もっと読む)

空気入りタイヤの製造方法

【課題】サイプを成形するためのブレードにベント孔を設ける場合において、そのベント孔に基づいてゴム流れ不良による外観不良を効果的に防止すると共に、ベント孔内に形成されるゴム柱に起因するトレッド部の欠損を効果的に防止することを可能にした空気入りタイヤの製造方法を提供する。

【解決手段】金型10内に未加硫タイヤTを装填し、未加硫タイヤTを金型10の内面に向かって加圧しながら加熱して、トレッド部にサイプを備えた空気入りタイヤTを成形する方法において、金型10の内面にサイプを成形するためのブレード13を植え込み、該ブレード13にその厚さ方向に貫通する少なくとも1つのベント孔14を形成すると共に、ベント孔14をブレード13の一方の面13aに開口する凹部14aとブレード13の他方の面13bに開口する凹部14bと凹部14a,14bよりも狭く凹部14a,14bを互いに連通させる貫通部14xとから構成する。

(もっと読む)

空気入りタイヤの製造方法

【課題】インナーライナーとブラダーとの粘着を防止して、インナーライナーとカーカスとの間にエアーイン現象を生じさせない空気入りタイヤの製造方法を提供する。

【解決手段】スチレン−イソブチレン−スチレントリブロック共重合体からなる厚さが0.05mm〜0.6mmの第1層と、エポキシ化スチレン−ブタジエン−スチレントリブロック共重合体からなる厚さが0.01mm〜0.3mmの第2層とからなるポリマー積層体を準備する工程と、前記ポリマー積層体をタイヤ内側にインナーライナーとして貼設した生タイヤを成形する工程と、前記生タイヤを金型に配置し、ブラダーで加圧しつつタイヤを加硫する工程と、加硫されたタイヤを50〜120℃で10〜300秒間冷却する工程とを含む空気入りタイヤの製造方法。

(もっと読む)

加硫ブラダの内圧検知方法および装置

【課題】圧力センサの取付け位置に工夫を凝らすことで、供給熱媒の種類のいかんにかかわらず、加硫ブラダの内圧を直接的に、常に正確に検知することができる加硫ブラダの内圧検知方法を提供する。

【解決手段】ゴムを主体とする筒状可撓膜体8のそれぞれの開口端部分を、対をなすそれぞれのリング部材9,10で気密に閉止してなる加硫ブラダ7のいずれか一方の対のリング部材10側で、リング部材10に設けた貫通孔20を介して、圧力センサ21でブラダ内圧を直接的に検知する。

(もっと読む)

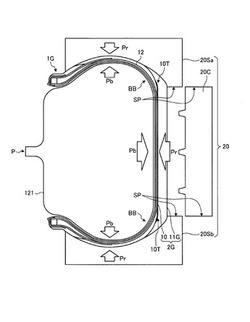

加硫用成形部材

【課題】有機過酸化物を含むゴム組成物で形成された未加硫成形体の加硫に供しても、耐引裂性、離型性が大きく改善された成形部材(加硫用成形部材)を提供する。

【解決手段】成形部材としてのジャケット10を、ブチルゴムとエチレン−α−オレフィンエラストマーと架橋剤(硫黄及び樹脂架橋剤)とを含み、ブチルゴムとエチレン−α−オレフィンエラストマーとの割合が前者/後者=10/90〜60/40(質量比)であるゴム組成物の架橋体で形成し、引裂性を改善し、加硫成形体としてのベルトスリーブ7に対する離型性を改善し、使用回数(寿命)を大きく向上させる。樹脂架橋剤は、アルキルフェノール・ホルムアルデヒド樹脂と架橋助剤とを含んでいてもよい。

(もっと読む)

タイヤ加硫装置及びタイヤ製造方法

【課題】未加硫タイヤを加硫するときに、加硫モールドと加硫リングの間に隙間が生じるのを防止する。

【解決手段】加硫リング21は、未加硫タイヤ90のビード部91に装着される。加硫モールド10は、未加硫タイヤ90と加硫リング21を収容する。嵌合部15は、加硫モールド10の内周に設けられて加硫リング21が嵌合する。嵌合部15は、加硫モールド10内に向かって次第に拡がる環状の傾斜面15Aを有する。加硫リング21は、嵌合部15よりも温度が低いときに、傾斜面15Aに隙間なく嵌合する傾斜した外周面21Aを有する。加硫リング21は、温度の上昇に伴う熱膨張により傾斜面15Aに沿って変位する。

(もっと読む)

ゴムクローラの製造方法

【課題】ゴムクローラにバリが発生するのを抑制し、ゴムクローラの生産性を向上させる。

【解決手段】外型3と内型10の間に空間を形成する。内型10は、外周に環状のゴムクローラの成型部を備える。外型3は、内型10の周方向の一部に組み合わされる。外型3と内型10の間の空間に未加硫ゴムを射出して、未加硫ゴムクローラ90の一部を成型する。空間の形成と未加硫ゴムの射出を内型10の全周で繰り返して、未加硫ゴムクローラ90を成型する。内型10と未加硫ゴムクローラ90を加硫缶に入れて、未加硫ゴムクローラ90を加硫する。

(もっと読む)

加硫済タイヤの搬送装置及び搬送方法

【課題】加硫直後のタイヤを変形させずに搬送して円滑にポストキュアインフレータに装着することができる加硫済タイヤの搬送装置及び搬送方法を提供する。

【解決手段】加硫済タイヤ3の上側のビード部7を下方から保持する複数の保持爪5aと、下側のビード部8を上方から押圧する複数の押圧爪6aとを備え、それら保持爪5a及び押圧爪6aの少なくとも一方を上下に移動可能にする。

(もっと読む)

タイヤ加硫用モールドの製造方法およびタイヤ加硫用モールド

【課題】モールドに埋設される筒状体を用いて排気機構となる微小すき間を備えたモールドをする際に、石膏鋳型に対する筒状体のセッティング作業を容易にして生産性を向上できるタイヤ加硫用モールドの製造方法およびタイヤ加流用モールドを提供する。

【解決手段】石膏鋳型11の表面に突設した板状の固定金具9の嵌合部9aに、板状体の両端部7bの内周面どうしを対向させて形成した筒状体7を、対向させた両端部7bを嵌合部9aに挿入して嵌合させて、対向させた両端部7bのすき間を狭くして、両端部7bの先端を石膏鋳型11の表面に接するように配置した後、石膏鋳型11の表面に溶融金属を流し込んで筒状体7をモールドに埋設するとともに、対向させた両端部7bの先端をモールドのタイヤ成形面に露出させ、モールドから固定金具9を除去して、対向させた両端部7bの間に微小すき間を設けたモールドを製造する。

(もっと読む)

タイヤ加硫用モールドの製造方法

【課題】モールドに埋設される筒状体を用いて、排気機構として機能する微小すき間を別工程で形成することなく、モールドの鋳造とともに形成できるタイヤ加硫用モールドの製造方法およびタイヤ加流用モールドを提供する。

【解決手段】板状体の両端部を突き合わせて形成した筒状体7を、その突き合わせた両端部7bが石膏鋳型16の表面16aに接するように配置した後、この石膏鋳型16の表面16aに溶融金属Mを流し込んで筒状体7を埋設したモールドを鋳造し、この鋳造の際の熱によって、突き合わせた両端部7bを開口させて微小すき間を形成して、この微小すき間をモールドのタイヤ成形面に露出させる。

(もっと読む)

31 - 40 / 881

[ Back to top ]