ガス検出装置

【課題】排気ガスセンサの検出結果をにおいセンサの検出結果に反映させて、環境雰囲気の汚損状態の判定をより適切に行うことができるガス検出装置を提供する。

【解決手段】不快臭を発するガスの検出値G2(n)の基準となるベース値B2(n)から検出値G2(n)を差し引いた差分値D2(n)がしきい値TSを超えた場合や、排気ガスの検出値G1(n)の基準となるベース値B1(n)から検出値G1(n)を差し引いた差分値D1(n)がしきい値TEを超えた場合、排気ガスや不快臭が検出されたとしてガス汚損信号が出力される。しかし、D2(n)>TSであってもD1(n)≦TEであり、且つD1(n)≧D2(n)である場合には(t1〜t2、t3〜t4)、においセンサが排気ガスに対して副次的な反応を示したものとして、クリーン信号が出力される。

【解決手段】不快臭を発するガスの検出値G2(n)の基準となるベース値B2(n)から検出値G2(n)を差し引いた差分値D2(n)がしきい値TSを超えた場合や、排気ガスの検出値G1(n)の基準となるベース値B1(n)から検出値G1(n)を差し引いた差分値D1(n)がしきい値TEを超えた場合、排気ガスや不快臭が検出されたとしてガス汚損信号が出力される。しかし、D2(n)>TSであってもD1(n)≦TEであり、且つD1(n)≧D2(n)である場合には(t1〜t2、t3〜t4)、においセンサが排気ガスに対して副次的な反応を示したものとして、クリーン信号が出力される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環境雰囲気に含まれる排気ガスや不快臭を発するガスの検出結果(濃度上昇)に応じて環境雰囲気の汚損を報せるガス汚損信号を発生するガス検出装置に関するものである。

【背景技術】

【0002】

従来、環境雰囲気中の特定ガスの濃度変化に応じて抵抗値が変化する酸化物半導体を用いたガスセンサが知られている。例えば、自動車の排気ガスの濃度変化を検出することができるガスセンサ(排気ガスセンサ)では、排気ガス中に含まれる窒素酸化物(NOx)などの酸化性ガスや、一酸化炭素(CO)、ハイドロカーボン(HC)などの還元性ガスといった特定ガスの濃度変化に基づいて、センサの抵抗値が変化する。また、酸化物半導体に、触媒として塩基性金属酸化物を担持させたガス検知層を用いたガスセンサ(においセンサ)では、硫化水素やメルカプタン類、アンモニアなどに起因すると思われる各種のにおい(家畜臭や工場臭などのいわゆる不快臭)に対して高い感度を示すことが知られている。

【0003】

このようなガスセンサは様々なシステムに利用されており、例えば、自動車の車室内への外気導入と、車室内での内気循環との切り替えを行う車両用空調装置では、これらのガスセンサの検出結果に応じて環境雰囲気の汚損を報せるガス汚損信号を発生するガス検出装置を搭載し、ガス汚損信号が発せられると、外気導入から内気循環に切り替える制御が行われる。すなわち、通常時にはダクトに設けられたフラップが開かれて車室内に外気が導入され、車室内の雰囲気の入れ替えが行われる一方で、排気ガスや不快臭が車室内に流入しそうな場合にはフラップが閉じられて内気循環され、車室内の雰囲気が汚損しないように制御が行われている(例えば、特許文献1参照。)。

【特許文献1】特開平2−185820号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、においセンサは排気ガスに対しても感度を示すことがあった。一般に、人の嗅覚は排気ガスの濃度変化よりも不快臭の濃度変化に対してより敏感であるため、不快臭を発するガスの濃度上昇を排気ガスの濃度上昇よりもより敏感に捉え、フラップが閉じられるように制御される。このため、環境雰囲気中に排気ガスの濃度上昇が僅かに生じたものの人が不快に感じる程ではなく、また、その雰囲気中に不快臭を発するガスの濃度上昇が生じていない場合、本来ならフラップが開かれてもよい状況であるが、このような場合においても、においセンサが排気ガスの僅かな濃度変化に反応してこれを環境雰囲気の汚損と誤検知してしまい、フラップが閉じられてしまうことがあった。

【0005】

本発明は、上記問題点を解決するためになされたものであり、排気ガスセンサの検出結果をにおいセンサの検出結果に反映させて、環境雰囲気の汚損状態の判定をより適切に行うことができるガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係るガス検出装置は、環境雰囲気中の主に第1ガスの濃度変化に応じて変化する第1信号値を出力する第1センサと、前記第1センサに接続され、所定時間ごとに前記第1信号値を取得する第1信号取得手段と、前記環境雰囲気中の主に第2ガスの濃度変化に応じて変化するとともに、前記第1ガスの濃度変化にも副次的に応じて変化する第2信号値を出力する第2センサと、前記第2センサに接続され、前記所定時間ごとに前記第2信号値を取得する第2信号取得手段と、前記第1センサが出力する前記第1信号値とその第1信号値に基づいて算出される第1基準値との差分値である第1差分値を算出する第1差分値算出手段と、前記第2センサが出力する前記第2信号値とその第2信号値に基づいて算出される第2基準値との差分値である第2差分値を算出する第2差分値算出手段と、を備え、前記第2センサは、前記第1ガスの濃度変化に対して出力される第2信号値を基に算出される前記第2差分値が、そのときに前記第1センサが出力する前記第1信号値を基に算出される前記第1差分値よりも小さい値を示すようになっており、前記第1差分値が予め定められた第1しきい値を超えた場合に、前記環境雰囲気が汚損状態にあると判定する第1汚損判定手段と、前記第2差分値が、予め定められ前記第1しきい値よりも小さい第2しきい値を越えた場合に、前記第1差分値と前記第2差分値との大きさの関係に基づいて、前記環境雰囲気が汚損状態にあると判定する第2汚損判定手段と、少なくとも、前記第1汚損判定手段または前記第2汚損判定手段の一方により、前記環境雰囲気が汚損状態にあると判定された場合に、前記環境雰囲気が汚損状態にあることを報せるガス汚損信号を発生する汚損信号発生手段と、を備えている。

【0007】

本発明によれば、少なくとも、第1汚損判定手段または第2汚損判定手段の一方により、環境雰囲気が汚損状態にあると判定された場合に、ガス汚損信号が発生される。このとき、第1汚損判定手段では、第1ガスの濃度変化に応じて算出される第1差分値が第1しきい値を超えた場合に環境雰囲気が汚損状態にあると判定するが、第2汚損判定手段では、第2ガスの濃度変化に応じて算出される第2差分値が第2しきい値を超えた場合に、さらに、第1差分値と第2差分値との大きさ関係に基づいて、環境雰囲気の汚損状態の有無を判定している。第2センサは、第2ガスだけでなく第1ガスに対しても副次的な反応を示すため、このように第1センサによる第1ガスの検出結果を第2センサによる第2ガスの検出結果に反映させることで、第2汚損判定手段による環境雰囲気の汚損状態の有無の判定の信憑性を高めることができる。従って、環境雰囲気の汚損状態の実態に即した汚損状態の有無の判定を行って、より適切に、ガス汚損信号を発生させることができる。

【0008】

また、前記第2汚損判定手段の好適な態様として、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値が前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定してもよい。あるいは、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値に予め定められた設定値を加えた判定設定値が、前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定してもよい。

【0009】

本発明によれば、第2センサが第1ガスに副次的な反応を示した場合には第2差分値が第1差分値よりも小さな値を示すため、単純に第2差分値と第1差分値との大きさの比較を行い、その条件が満たされることを確認するだけで、第2汚損判定手段は、容易に、環境雰囲気が汚損状態にあると判定することができるのである。その一方で、例えば、環境雰囲気中に第1ガスと第2ガスとが混在し、第1ガスの濃度変化に対応して算出された第1差分値が第1しきい値を越えない場合もある。こうした場合に、判定設定値が第1差分値より大きい値を示すのであれば、第2汚損判定手段は、そのときの第2センサの反応が、第1ガスに副次的に反応を示したのではなく、第2ガスに反応したものとして判断することができるのである。従って、環境雰囲気の汚損状態の有無の判定に対する信憑性をより高めることができる。

【0010】

なお、前記第2汚損判定手段は、第2信号取得手段による1回の前記第2信号値の取得が行われる度に、前記環境雰囲気が汚損状態にあるか否か仮に判定を行う仮判定手段と、第2信号取得手段による複数回の前記第2信号値の取得が行われる間、継続して、前記仮判定手段によって前記環境雰囲気が汚損状態にあると仮に判定された場合に、前記環境雰囲気が汚損状態にあると決定する汚損状態決定手段と、を備えてもよい。

【0011】

つまり、第2汚損判定手段は、複数回にわたって連続的に環境雰囲気が汚損状態にあると判定された場合に初めて、環境雰囲気が汚損状態にあると決定することができるのである。例えば、ノイズ等により、第2ガスに起因せず第2信号値が変化を示した場合に、その第2信号値に対応した第2差分値が容易に第2しきい値を超えてしまい、環境雰囲気が汚損状態にあると判定されてしまうことがある。本発明によれば、第2汚損判定手段が上記の構成を備えたことにより、こうした誤判定が生じてしまうことを防止することができるので、環境雰囲気の汚損状態の有無の判定に対する信憑性をより高めることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を具体化したガス検出装置の実施の形態について、図面を参照して説明する。ここでは、本発明に係るガス検出装置の一例として、排気ガスセンサ10およびにおいセンサ20を有し、これらガスセンサによる排気ガスや不快臭を発するガスの濃度の検出結果(濃度上昇)をもとに、環境雰囲気の汚損を報せるガス汚損信号を発生するガス検出装置1を挙げる。このガス検出装置1を搭載し、ガス検出装置1から出力されるガス汚損信号、クリーン信号をもとに、自動車の車室内への外気の導入や内気循環を制御するオートベンチレーションシステム100について、図1を参照して以下に説明する。図1は、ガス検出装置1を搭載したオートベンチレーションシステム100の概略的な構成を示す図である。なお、本明細書において「外気導入」とは、車室外の環境雰囲気を車室内へ導入することをいい、「内気循環」とは、車室内から排出した雰囲気を再度、車室内へ戻し循環させることをいうものとする。

【0013】

図1に示す、オートベンチレーションシステム100において、ガス検出装置1の出力する信号に基づき開閉が制御されるフラップ36は、自動車の車室内に繋がり内部にファン37が設けられたダクト35に接続された、外気を導入するための外気導入ダクト33と、内気を循環させるための内気循環ダクト34との間に設けられている。このフラップ36が開閉されることによって、外気導入ダクト33または内気循環ダクト34とダクト35との接続が、選択的に切り替えられるようになっている。具体的に、内気循環時にはフラップ36が全閉位置Xに移動され、ダクト35と外気導入ダクト33との接続が遮断される。一方、外気導入時にはフラップ36が全開位置Yに移動され、ダクト35と内気循環ダクト34との接続が遮断される。ここで、フラップ36の「開」または「閉」の状態は、車室内外の大気連通を基準とし、ダクト35と外気導入ダクト33とが開放され連通した状態を「開」、閉鎖され遮断した状態を「閉」としている。

【0014】

次に、オートベンチレーションシステム100は、フラップ36を全閉位置Xと全開位置Yとの間で回動させる駆動モータ32を有する。この駆動モータ32は、フラップ駆動回路31によってその駆動が制御される。フラップ駆動回路31は、自身に接続されたガス検出装置1から受信する信号(ガス汚損信号またはクリーン信号)に従い、駆動モータ32へ駆動電圧を印加して、フラップ36を全閉位置Xまたは全開位置Yに移動させる。ここで、ガス汚損信号およびクリーン信号は、後述するガス検出プログラムの実行に伴いガス検出装置1から出力される信号であり、クリーン信号は、フラップ36を全開位置Yに移動させる際に出力され、ガス汚損信号は、フラップ36を全閉位置Xに移動させる際に出力される。

【0015】

ガス検出装置1は、マイクロコンピュータ45と、排気ガス検出部19と、不快臭検出部29とを有する。マイクロコンピュータ45は、公知のCPU46、ROM47、RAM48を内蔵する、いわゆるワンチップマイコンである。ROM47には、後述するガス検出プログラムや、ガス検出プログラムで使用される変数の初期値やしきい値等が記憶されている。RAM48には、ガス検出プログラムの実行の際にワークエリアが確保され、使用される各種変数やフラグ、カウント値、所定時間ごとに行われるサンプリングにより得られるデータ(検出値G1(n),G2(n)など)等が、一時的に記憶される。また、マイクロコンピュータ45の出力側の一つには上記のフラップ駆動回路31が接続されており、ガス検出プログラムの実行に従って、ガス汚損信号またはクリーン信号がフラップ駆動回路31に対して出力される。

【0016】

次に、ガス検出装置1の排気ガス検出部19および不快臭検出部29は、それぞれ、排気ガスセンサ10およびにおいセンサ20を用い、それぞれの対象とする排気ガスおよび不快臭を発するガスの濃度を検出する電気回路部である。

【0017】

排気ガス検出部19の有する排気ガスセンサ10は、排気ガスに含まれるCOやHCなどの還元性ガスに反応し、還元性ガスの濃度上昇とともに抵抗値Rs1が低下する酸化物半導体を用いて作製されるセンサ素子12(例えば、SnO2からなる酸化物半導体の表面に、触媒であるPdを分散させた構成のセンサ素子)を、図示しないハウジング内に収容したものである。センサ素子12の一端は接地され、他端は、排気ガス検出部19の固有抵抗値Rd1を有する抵抗器11の一端に接続されている。抵抗器11の他端には、バッテリ(図示外)からの電圧Vcc(本実施の形態の例では5V)が印加される。センサ素子12と抵抗器11との分圧点にはバッファ素子13が接続され、さらにA/D変換器14が接続されている。排気ガス中の還元性ガスの濃度変化に応じてセンサ素子12の抵抗値Rs1の大きさが変化すると、分圧点における電位Vs1も変化し、その電位Vs1が、バッファ素子13を介し、A/D変換器14に出力される。A/D変換器14では、バッファ素子13から出力される電位Vs1をA/D変換し、検出値G1として、マイクロコンピュータ45に対し出力する。なお、後述するが、マイクロコンピュータ45では、排気ガス検出部19から入力される排気ガスセンサ10の検出値G1を、順列を示す一連の整数nを変数とした検出値G1(n)として、所定時間ごとに取得(サンプリング)している。なお、排気ガスに含まれるCOやHCなどの還元性ガスが、本発明における「第1ガス」に相当し、「第1信号値」に相当する検出値G1を出力する排気ガス検出部19が、本発明における「第1センサ」に相当する。

【0018】

また、不快臭検出部29の有するにおいセンサ20は、酸化物半導体(例えば、SnO2)に、触媒として塩基性金属酸化物(例えば、CaO)を担持させて作製されるセンサ素子22を、排気ガスセンサ10と同様に、図示しないハウジング内に収容したものである。このセンサ素子22は、硫化水素やメルカプタン類、アンモニアなどに起因する各種の不快臭を発するガスに反応し、その濃度上昇とともに抵抗値Rs2が低下する。においセンサ20のセンサ素子22も、上記同様、一端が接地され、他端が、不快臭検出部29の固有抵抗値Rd2を有する抵抗器21の一端に接続されている。また、センサ素子22と抵抗器21との分圧点が、バッファ素子23に接続され、バッファ素子23は、さらにA/D変換器24に接続されている。そして、不快臭を発するガスの濃度に応じて変化するセンサ素子22の抵抗値Rs2にあわせて変動する分圧点の電位Vs2が、バッファ素子23を介して入力されるA/D変換器24においてA/D変換され、検出値G2として、マイクロコンピュータ45に入力される。なお、後述するが、マイクロコンピュータ45では、不快臭検出部29から入力されるにおいセンサ20の検出値G2についても、順列を示す一連の整数nを変数とした検出値G2(n)として、所定時間ごとにサンプリングしている。なお、硫化水素やメルカプタン類、アンモニアなどに起因する各種の不快臭を発するガスが、本発明における「第2ガス」に相当し、この第2ガスの濃度に応じて「第2信号値」に相当する検出値G2を出力する不快臭検出部29が、本発明における「第2センサ」に相当する。

【0019】

このような構成をなすオートベンチレーションシステム100に搭載されたガス検出装置1では、マイクロコンピュータ45において後述するガス検出プログラムが実行されると、その実行に伴い、所定時間(本実施の形態では100ms)ごとに、排気ガス検出部19から出力される排気ガスの濃度変化(より詳細には排気ガスに含まれる測定対象となる特定ガスの濃度変化をいうが、ここでは便宜上、単に排気ガスの濃度として説明を行うものとする。)に応じて変化する検出値G1、および不快臭検出部29から出力される不快臭を発するガスの濃度変化に応じて変化する検出値G2のサンプリングを行う。そして、サンプリング結果に基づき、環境雰囲気中の排気ガスや不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化を生じているか否かを判定し、その判定結果に基づき、ガス汚損信号またはクリーン信号の発生を行っている。ガス検出装置1の発生した信号はフラップ駆動回路31に対し出力され、ガス汚損信号であればフラップ36を閉じ、クリーン信号であればフラップ36を開く制御が行われる。ここで、においセンサ20のセンサ素子22が、排気ガス(排気ガス中の還元性ガス)の濃度変化に対しても副次的に反応を示すため、本実施の形態のガス検出装置1では、排気ガス検出部19の検出結果を不快臭検出部29の検出結果に反映させて、環境雰囲気の汚損状態の判定を行うことで、環境雰囲気の汚損状態の実態により即した形態で、ガス汚損信号またはクリーン信号の発生を行っている。このガス汚損信号やクリーン信号は、マイクロコンピュータ45において実行されるガス検出プログラムの実行に従って生成される。

【0020】

以下、図2〜図4を参照し、ガス検出装置1のマイクロコンピュータ45において実行されるガス検出プログラムについて説明する。図2は、ガス検出プログラムのメインルーチンのフローチャートである。図3は、排気ガス検出処理のサブルーチンのフローチャートである。図4は、不快臭検出処理のサブルーチンのフローチャートである。なお、フローチャートの各ステップについては「S」と略記する。

【0021】

まず、ガス検出プログラムの実行において使用される変数やフラグ、カウンタ等について説明する。「G1(n)」および「G2(n)」は、それぞれ所定時間ごとにサンプリングによって得られる排気ガス検出部19からの検出値G1、および不快臭検出部29からの検出値G2を、順列を示す整数n(現在のサンプリング順位を示す通し番号となる。)に関連付けて記憶するための変数である。本実施の形態では、過去に取得した検出値G1(n),G2(n)を用いて後述するベース値の演算を行っており、現在の検出値G1(n),G2(n)から8回前に取得した検出値G1(n−8),G2(n−8)まで、最新の9回分の検出値が、それぞれRAM48に記憶される。従って、新たな検出値G1(n),G2(n)が取得されると、その時点で最も古い検出値G1(n−9),G2(n−9)が削除され、最新9回分の検出値が保持されることとなる。また、nは、サンプリングが1回行われるごとに1インクリメントされる。

【0022】

「B1(n)」および「B2(n)」は、それぞれ、排気ガス検出部19および不快臭検出部29からの検出値G1(n),G2(n)の基準とすべく演算によって得られるベース値を記憶するための変数である。センサ素子12,22の電気的特性は、それぞれが対象とする排気ガスおよび不快臭を発するガスの濃度変化だけでなく、温度や湿度、風速など、環境の影響によっても変動する性質を有する。このため、検出値G1(n),G2(n)は排気ガスおよび不快臭を発するガスの濃度に応じた絶対値として得られるわけではない。本実施の形態では、以下に示す、経験的に得られた公知の演算式、(1)式,(2)式を用いてベース値B1(n),B2(n)を求め、それぞれ検出値G1(n),G2(n)との差分を求めることにより、排気ガスおよび不快臭を発するガスの濃度変化を検出している。

【0023】

B1(n)=B1(n−1)+K1{G1(n)−B1(n−1)}−K2{G1(n)−G1(n−8)}・・・(1)

B2(n)=B2(n−1)+K3{G2(n)−B2(n−1)}−K4{G2(n)−G2(n−8)}・・・(2)

【0024】

ベース値B1(n),B2(n)については、現在のベース値B1(n),B2(n)と、前回(1回前)のベース値B1(n−1),B2(n−1)との最新2回分のベース値が、それぞれRAM48に記憶される。なお、上記(1)式,(2)式において、K1,K2,K3,K4は実験等により求まる係数であり、(1)式,(2)式とともに、ROM47に記憶されている。

【0025】

次に、「D1(n)」および「D2(n)」は、それぞれ、検出値G1(n),G2(n)とベース値B1(n),B2(n)との差分値であり、RAM48に記憶される。「TE」および「TS」は、それぞれ、排気ガスおよび不快臭を発するガスの濃度が人にとって不快に感じる濃度変化か否かを、上記差分値D1(n),D2(n)との比較により判定するためのしきい値であり、ROM47に記憶されている。一般に、人の嗅覚は排気ガスのにおいの濃度変化よりも不快臭を発するガスの濃度変化に対してより敏感であるため、しきい値TSは、しきい値TEよりも小さい値に設定されている。「P」は、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であるという判定が、複数回の連続するサンプリングにおいて継続的になされた回数を記憶するための変数である。本実施の形態では、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であるという判定が、連続する2回のサンプリングにおいて継続してなされた場合に、初めて、以下に説明する不快臭検出フラグが成立するようになっている。「排気ガス検出フラグ」および「不快臭検出フラグ」は、それぞれ、排気ガスおよび不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であると判定された場合に成立するフラグであり、このフラグに基づいて、フラップ36の開閉制御が行われる。

【0026】

次に、ガス検出プログラムの動作について説明する。自動車のエンジンの駆動に伴い、図2に示す、ガス検出プログラムのメインルーチンが実行されると、まず、排気ガスセンサ10のセンサ素子12およびにおいセンサ20のセンサ素子22がともに活性状態となるのを待って、初期設定が行われ、各変数やフラグ等がリセットされる(S1)。

【0027】

次に、nの値が1インクリメントされ(S3)、次いで、排気ガス検出部19の検出値G1の取得(サンプリング)と(S5)、不快臭検出部29の検出値G2の取得とが行われる(S7)。具体的に、排気ガスセンサ10およびにおいセンサ20それぞれのセンサ素子12,22の抵抗値Rs1,Rs2に応じて得られる電位Vs1,Vs2をA/D変換した検出値G1,G2がマイクロコンピュータ45に入力されており、S5およびS7では、その時点における検出値G1,G2が、現在のnの値と関連付けた検出値G1(n),G2(n)として、それぞれRAM48に記憶される(ここではS1で初期化されたnの値がS3において1となっており、取得された検出値G1,G2が、それぞれG1(1),G2(1)として記憶される。)。なお、S5において、排気ガスの検出値G1を、所定時間ごとにG1(n)として取得するCPU46が、本発明における「第1信号取得手段」に相当する。また、なお、S7において、不快臭を発するガスの検出値G2を、所定時間ごとにG2(n)として取得するCPU46が、本発明における「第2信号取得手段」に相当する。

【0028】

そして、排気ガス検出処理のサブルーチンがコールされる(S9)。図3に示す、排気ガス検出処理のサブルーチンでは、まず、この処理の実行が初回か否か、nの値を参照することによって確認される(S31)。ガス検出プログラムの実行開始後、初めてS31が実行されるときにはnが1であり、このことから初回と判断され(S31:YES)、現在の検出値G1(n)の値(ここではG1(1))が検出値G1(0)に代入され、また、ベース値B1(n)にも現在の検出値G1(n)が代入されて(S59)、メインルーチンへ戻る。

【0029】

次いで図2に示すように、不快臭検出処理のサブルーチンがコールされる(S11)。図4に示す、不快臭検出処理のサブルーチンにおいても同様に、nの値の参照により初回実行か否かが確認され、初回はnが1であるので(S61:YES)、現在の検出値G2(n)の値が検出値G2(0)とベース値B1(n)に代入されて(S89)、メインルーチンへ戻る。

【0030】

次に、排気ガス検出フラグの成立の有無の確認と(S13)、不快臭検出フラグの成立の有無の確認が行われる(S15)。ここでは、排気ガス検出フラグまたは不快臭検出フラグのいずれか一方でも成立が確認されれば(S13:YES、またはS13:NO,S15:YES)、フラップ駆動回路31(図1参照)に対してガス汚損信号が出力される(S19)。一方、排気ガス検出フラグと不快臭検出フラグとがともに成立していない場合には(S13:NO,S15:NO)、フラップ駆動回路31(図1参照)に対してクリーン信号が出力される(S17)。ガス検出プログラムの初回実行時には、排気ガス検出フラグおよび不快臭検出フラグがS1で初期化された状態となっており、ともに成立しておらず、フラップ駆動回路31にはクリーン信号が出力される。フラップ駆動回路31では、駆動モータ32を駆動させて、フラップ36を全開位置Yに移動(もしくは全開位置Yに維持)させることで、車室内へ外気を導入する「開」の状態にする。なお、S13およびS15の判断処理において、排気ガス検出フラグまたは不快臭検出フラグのいずれか一方でも成立を確認できたらガス汚損信号を発生させるCPU46が、本発明における「汚損信号発生手段」に相当する。

【0031】

このガス検出プログラムのメインルーチンは、所定時間(本実施の形態では100ms)が経過するごとに一度、サンプリングが行われるようにタイミングの調整がなされており、次のS21では、ガス検出プログラムと別に実行されるタイマープログラムのカウントに基づいて、100msが経過するまで待機処理が行われる(S21:NO)。100msの経過後にはS3へ戻り(S21:YES)、nのインクリメント後(S3)、次回の排気ガスセンサ10の検出値G1(n)の取得と(S5)、においセンサ20の検出値G2(n)の取得と(S7)が行われる(ここでは2周目であるので取得された検出値G1,G2がG1(2),G2(2)としてRAM48に記憶される。)。

【0032】

S9に進み、図3に示す、排気ガス検出処理がコールされ、nが2以上になっているので2回目以降の実行であると判断されて(S31:NO)、S33に進む。S33〜S41では、ベース値B1(n)の算出が行われるが、ベース値B1(n)の算出には過去に得られた検出値やベース値が使用されるため、サンプリング回数(すなわちnの値)に応じて異なる演算式が適用される。nの値が10未満であれば、ガス検出プログラムの実行開始後、検出値G1のサンプリングがまだ9回以上行われていないため、ベース値B1(n)の算出に(1)式を適用できず(S33:NO)、以下に示す代替式(3)が用いられる(S37)。

B1(n)=B1(n−1)+K1{G1(n)−B1(n−1)}−K2{G1(n)−G1(0)}・・・(3)

【0033】

一方、S33で、nの値が10以上であれば検出値G1のサンプリング回数が9回以上であるため、S35へ進む(S33:YES)。ここで、現在の検出値G1(n)が前回のベース値B1(n−1)以下であれば(S35:YES)、そのまま(1)式が適用されて、ベース値B1(n)の算出が行われる(S39)。しかし、現在の検出値G1(n)が前回のベース値B1(n−1)より大きい場合(S35:NO)、検出値G1が上昇傾向にある(つまり排気ガスの濃度が減少傾向にある)と判断され、ベース値B1(n)に現在の検出値G1(n)を代入する処理が行われる(S41)。このようにして算出されるベース値B1(n)は、現在のnの値と関連付けられてRAM48に記憶される。

【0034】

次いで、ベース値B1(n)から検出値G1(n)を差し引いた差分値D1(n)が求められる(S43)。そして、得られた差分値D1(n)が、予め定められた排気ガスの濃度のしきい値TEより大きい場合(S45:YES)、排気ガス(排気ガス中の還元性ガス)の濃度変化が人にとって不快に感じる濃度変化であると判断されて、排気ガス検出フラグが成立される(S53)。一方、差分値D1(n)がしきい値TE以下である場合には(S45:NO)、排気ガス(排気ガス中の還元性ガス)の濃度変化が人にとって不快に感じる濃度変化ではないと判断され、排気ガス検出フラグが非成立な状態にリセットされて(S57)、いずれの場合もメインルーチンに戻る。なお、S43で、ベース値B1(n)から検出値G1(n)を差し引いた差分値D1(n)を算出するCPU46が、本発明における「第1差分値算出手段」に相当し、S45の判断処理を行って、排気ガスの濃度変化が人にとって不快に感じる濃度変化であると判断し、排気ガス検出フラグを成立させるCPU46が、本発明における「第1汚損判定手段」に相当する。

【0035】

次に、S11でコールされる不快臭検出処理においても、図4に示すように、nが2以上であるので実行が2回目以降と判断されて(S61:NO)、S63に進む。そしてS63〜S71で、ベース値B2(n)が、条件に沿って算出される。すなわち、nの値が10未満であれば検出値G2のサンプリング回数が9回未満であるため(2)式が適用されず(S63:NO)、以下に示す代替式(4)を用いてベース値B2(n)が算出される(S67)。

B2(n)=B2(n−1)+K3{G2(n)−B2(n−1)}−K4{G2(n)−G2(0)}・・・(4)

【0036】

一方、S63で、nの値が10以上であれば検出値G2のサンプリング回数が9回以上であり、S65へ進む(S63:YES)。さらに、現在の検出値G2(n)が前回のベース値B2(n−1)以下であれば(S65:YES)、そのまま(2)式が適用されて、ベース値B2(n)の算出が行われる(S69)。しかし、現在の検出値G2(n)が前回のベース値B2(n−1)より大きい場合(S65:NO)、上記同様に、不快臭を発するガスの濃度が減少傾向にあると判断されて、ベース値B2(n)に現在の検出値G2(n)が代入される(S71)。算出されたベース値B2(n)は、現在のnの値と関連付けられてRAM48に記憶される。

【0037】

そして同様に、ベース値B2(n)から検出値G2(n)を差し引いた差分値D2(n)が求められる(S73)。得られた差分値D2(n)が、予め定められた不快臭を発するガスの濃度のしきい値TS以下である場合には(S75:NO)、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化ではないと判断され、不快臭の連続検出回数を示す変数Pのリセット後に(S85)、不快臭検出フラグがリセットされて(S87)、メインルーチンに戻る。なお、S73で、ベース値B2(n)から検出値G2(n)を差し引いた差分値D2(n)を算出するCPU46が、本発明における「第2差分値算出手段」に相当する。

【0038】

一方、差分値D2(n)がしきい値TSより大きい場合には(S75:YES)、さらに、差分値D2(n)と、S43で求めた差分値D1(n)とが比較される(S77)。ここで、差分値D2(n)が差分値D1(n)以下である場合(S77:NO)、差分値D2(n)がしきい値TSを超えたが、それはにおいセンサ20のセンサ素子22が排気ガス中の還元性ガスに対して副次的に反応を示したことに起因すると判断される。従って不快臭を発するガスについては、その濃度変化が人にとって不快に感じる濃度変化ではないと判断され、変数Pのリセットならびに不快臭検出フラグのリセットが行われ(S85,S87)、メインルーチンに戻る。

【0039】

しかし、S77において、差分値D2(n)が差分値D1(n)より大きければ(S77:YES)、差分値D2(n)がしきい値TSを超えたのは不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であったことによると判断される。本実施の形態では、この判断が、連続する複数回(ここでは2回)のサンプリングにおいて継続してなされた場合に不快臭検出フラグのセットが行われるため、ここでは仮の判断(仮判定)として処理され、変数Pのインクリメントが行われる(S79)。Pが2未満であれば、上記判断が、まだ連続して2回以上なされていないため(S81:NO)、不快臭検出フラグがリセットされて(S87)、メインルーチンに戻る。つまりこの場合、変数Pはリセットされない。以降も同様にS3〜S21が繰り返し実行されるが、その間に、連続するサンプリングにおいて継続して、不快臭を発するガスの濃度が人にとって不快に感じる濃度変化であるとの判断がなされれば、変数Pはリセットされずに加算される。そしてS81においてP≧2が満たされると(S81:YES)、不快臭検出フラグが成立されて(S83)、メインルーチンに戻る。なお、S75,S77,S81の各判断処理を経て、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であると判断し、不快臭検出フラグを成立させるCPU46が、本発明における「第2汚損判定手段」に相当する。また、S75およびS77の判断処理によって、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であると仮の判断(判定)を行って変数PをインクリメントさせるCPU46が、本発明における「仮判定手段」に相当する。さらに、S81においてP≧2が満たされると不快臭検出フラグを成立させるCPU46が、本発明における「汚損状態決定手段」に相当する。

【0040】

メインルーチンでは、次のS13およびS15において、排気ガス検出フラグおよび不快臭検出フラグの成立状態が参照されて、上記のようにクリーン信号またはガス汚損信号が出力される。(S17,S19)。少なくとも排気ガス検出フラグおよび不快臭検出フラグの一方の成立によってガス汚損信号が出力されると、フラップ駆動回路31に制御されて駆動モータ32が駆動し、フラップ36が全閉位置Xに移動(もしくは全閉位置Xに維持)されて、車室内の雰囲気を循環させる「閉」の状態となる。

【0041】

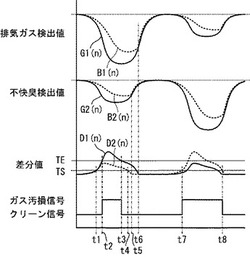

このように、S3〜S21が100msごとに繰り返し実行され、排気ガスや不快臭を発するガスの濃度の検出結果(濃度上昇または濃度低下)に基づくフラップ36の開閉制御が行われる。この様子を図5に示すグラフで説明すると、排気ガスや不快臭を発するガスの濃度が増加傾向にあるうちは、検出値G1(n),G2(n)は小さくなる傾向にあり、ベース値B1(n),B2(n)は、それぞれ検出値G1(n),G2(n)の変化に対して緩慢に追従するように変化する。一方、排気ガスや不快臭を発するガスの濃度が減少傾向となって検出値G1(n),G2(n)が増加傾向となり、検出値G1(n),G2(n)が前回のベース値B1(n−1),B2(n−1)よりも大きくなってしまった場合(例えばt6,t5タイミング)、その傾向が続く間、ベース値B1(n),B2(n)にそれぞれ、検出値G1(n),G2(n)が代入され、当該検出値G1(n),G2(n)に対して完全追従する。

【0042】

次に、排気ガスの濃度の検出値G1(n)とベース値B1(n)との差分値D1(n)、および不快臭を発するガスの濃度の検出値G2(n)とベース値B2(n)との差分値D2(n)に着目する。t1〜t2タイミングには、差分値D2(n)がしきい値TSを超える。しかし、このときの差分値D1(n)は、差分値D2(n)より大きいので、検出値G2(n)の変動は、においセンサ20のセンサ素子22が排気ガスに対して副次的に反応を示したことによるものと判断される。また、排気ガスの濃度についても、このt1〜t2タイミングには、差分値D1(n)がしきい値TEよりも小さく、排気ガスの濃度が人にとって不快に感じる濃度には達していない。従って、ここではクリーン信号が出力される。この状態のまま、差分値D1(n)がしきい値TEを超えるt2〜t3タイミングには、排気ガス検出フラグが成立し、差分値D2(n)の大きさに関わらずガス汚損信号が出力される。t3〜t4タイミングには、上記のt1〜t2タイミングと同様の状態となり、クリーン信号が出力される。そしてt4タイミングには、差分値D2(n)がしきい値TSを下回り、差分値D1(n)も、しきい値TE以下となっているので、クリーン信号が出力される。

【0043】

一方、t7タイミングに差分値D2(n)がしきい値TSを超えたとき、差分値D1(n)が差分値D2(n)よりも小さいため、検出値G2(n)の変動は、においセンサ20のセンサ素子22が不快臭を発するガスに対し反応を示したことによるものと判断され、不快臭検出フラグが成立されるため、ガス汚損信号が出力される。そしてt8タイミングに差分値D2(n)がしきい値TS以下となるまで、状態に変化はなく、ガス汚損信号の出力が継続される。

【0044】

以上説明したように、本実施の形態のガス検出装置1では、排気ガスセンサ10のセンサ素子12、およびにおいセンサ20のセンサ素子22によって環境雰囲気中の排気ガスや不快臭を発するガスの濃度変化が検出され、その検出結果に基づいて、排気ガス検出フラグや不快臭検出フラグが成立される。このとき、不快臭検出フラグの成立については、排気ガス検出部19の検出結果を反映させることにより、センサ素子22が排気ガスに対して副次的に反応した場合には不快臭検出フラグが成立しないようにしている。このため、排気ガスの濃度変化または不快臭を発するガスの濃度変化のいずれか一方が、実際に、人にとって不快に感じる濃度変化とならない限り、ガス汚損信号が出力されることがなく、このガス検出装置1をオートベンチレーションシステム100に搭載すれば、より適切なフラップ36の開閉制御を行うことができる。

【0045】

もっとも、人の嗅覚は排気ガスのにおいよりも不快臭に対してより敏感であるため、不快臭の検出の判断基準となる差分値D2(n)のしきい値TSは、排気ガスの検出の判断基準となる差分値D1(n)のしきい値TEよりも小さい値に設定されている。このため、例えばノイズ等、不快臭に起因せずセンサ素子22の抵抗値Rs2の低下を招いた場合であっても、差分値D2(n)がしきい値TSを容易に越える場合が有り得るが、本実施の形態では、連続する複数回(例えば2回)のサンプリングにおいて、差分値D2(n)が継続してしきい値TSを超えない限り、不快臭検出フラグが成立することがない。従って、ガス汚損信号を発生する上でノイズ等の影響を十分に抑制することができ、このガス検出装置1をオートベンチレーションシステム100に搭載すれば、より適切なフラップ36の開閉制御を行うことができる。

【0046】

なお、本発明は上記実施の形態に限られず、各種の変形が可能である。例えば、図4に示す不快臭検出処理では、差分値D2(n)がしきい値TSを超えた場合に(S75:YES)、差分値D2(n)と差分値D1(n)とを比較し、D2(n)>D1(n)が満たされて(S77:YES)、漸く、においセンサ20が実際に不快臭に対して反応を示したと仮に判断されて、連続検出回数を示す変数Pがインクリメントされた(S79)。このS77における判断処理を、図6に示すS78のように、差分値D2(n)に、予め定められた設定値αを加えた判定設定値{D2(n)+α}を求めてもよい。そして、この判定設定値{D2(n)+α}が差分値D1(n)より大きい場合に、においセンサ20が実際に不快臭に対して反応を示したと仮に判断する(あるいは、においセンサ20が実際に不快臭に対して反応を示したと決定する)ものとしてもよい。

【0047】

例えば、環境雰囲気中に排気ガスと不快臭を発するガスとが混在し、排気ガスについては、人にとって不快に感じる濃度に達していないながらも、不快臭を発するガスについては、人にとって不快に感じる濃度に達している場合がある。こうした場合、においセンサ20のセンサ素子22が排気ガスによって副次的に反応を示したのか、不快臭を発するガスに反応を示したのか判断が難しい。しかし、上記のように、差分値D2(n)に設定値αを加えた判定設定値{D2(n)+α}を求め、その判定設定値であっても差分値D1(n)以下の値を示すのであれば、そのときのセンサ素子22の反応は非常に小さいものであり、不快臭を発するガスに反応したのではなく、排気ガスによって副次的に反応したとみなすことができる。従って、ガス検出装置1による環境雰囲気の汚損状態の有無の判定に対する信憑性を高め、ガス汚損信号をより適切に発生させることができる。また、排気ガスセンサ10のセンサ素子12の感度と、においセンサ20のセンサ素子22の感度とが異なり、両者の差分値D1(n),D2(n)を単純に大きさだけで比較し辛い場合にも有効である。もちろん、差分値D2(n)に、予め定めた倍率βを掛けた値{D2(n)・β}が差分値D1(n)より大きいか否かにより判断してもよい。あるいは、両者の差分{D2(n)−D1(n)}が、予め定めた判定値γより大きいか否かにより判断することも可能である。

【0048】

また、不快臭検出フラグの成立条件として、連続検出回数を示す変数Pを、本実施の形態では2に設定したが、3以上の任意の回数としてもよい。さらに、不快臭検出フラグの成立条件として、S77またはS78においてYESと判定されたら、連続検出回数を示す変数Pを適用せずに(換言すれば、S79,S81,S85の処理を割愛して)、即座に不快臭検出フラグをセットするようにしてもよい。また、S33,S63において、(1)式,(2)式を適用するサンプリング回数を9回以上としたが、サンプリング回数は任意であり、例えばサンプリング回数を6回以上とした場合には、(1)式,(2)式の最終項を、−G1(n−5),−G2(n−5)とすればよい。また、1回のサンプリング時間を100msとしたが、これに限らず任意の時間としてもよい。

【0049】

また、ガス検出装置1は、オートベンチレーションシステム100以外のシステムに用いることも可能であり、ガス汚損信号およびクリーン信号の出力先が、例えばECU(エンジン制御装置)であってもよい。

【図面の簡単な説明】

【0050】

【図1】ガス検出装置1を搭載したオートベンチレーションシステム100の概略的な構成を示す図である。

【図2】ガス検出プログラムのメインルーチンのフローチャートである。

【図3】排気ガス検出処理のサブルーチンのフローチャートである。

【図4】不快臭検出処理のサブルーチンのフローチャートである。

【図5】検出値G1(n),G2(n)に基づいてガス汚損信号またはクリーン信号が出力される条件を説明するためのタイミングチャートである。

【図6】不快臭検出処理のサブルーチンの変形例を示すフローチャートである。

【符号の説明】

【0051】

1 ガス検出装置

10 排気ガスセンサ

19 排気ガス検出部

20 においセンサ

29 不快臭検出部

45 マイクロコンピュータ

46 CPU

47 ROM

48 RAM

B1(n),B2(n) ベース値

D1(n),D2(n) 差分値

G1(n),G2(n) 検出値

TE,TS しきい値

【技術分野】

【0001】

本発明は、環境雰囲気に含まれる排気ガスや不快臭を発するガスの検出結果(濃度上昇)に応じて環境雰囲気の汚損を報せるガス汚損信号を発生するガス検出装置に関するものである。

【背景技術】

【0002】

従来、環境雰囲気中の特定ガスの濃度変化に応じて抵抗値が変化する酸化物半導体を用いたガスセンサが知られている。例えば、自動車の排気ガスの濃度変化を検出することができるガスセンサ(排気ガスセンサ)では、排気ガス中に含まれる窒素酸化物(NOx)などの酸化性ガスや、一酸化炭素(CO)、ハイドロカーボン(HC)などの還元性ガスといった特定ガスの濃度変化に基づいて、センサの抵抗値が変化する。また、酸化物半導体に、触媒として塩基性金属酸化物を担持させたガス検知層を用いたガスセンサ(においセンサ)では、硫化水素やメルカプタン類、アンモニアなどに起因すると思われる各種のにおい(家畜臭や工場臭などのいわゆる不快臭)に対して高い感度を示すことが知られている。

【0003】

このようなガスセンサは様々なシステムに利用されており、例えば、自動車の車室内への外気導入と、車室内での内気循環との切り替えを行う車両用空調装置では、これらのガスセンサの検出結果に応じて環境雰囲気の汚損を報せるガス汚損信号を発生するガス検出装置を搭載し、ガス汚損信号が発せられると、外気導入から内気循環に切り替える制御が行われる。すなわち、通常時にはダクトに設けられたフラップが開かれて車室内に外気が導入され、車室内の雰囲気の入れ替えが行われる一方で、排気ガスや不快臭が車室内に流入しそうな場合にはフラップが閉じられて内気循環され、車室内の雰囲気が汚損しないように制御が行われている(例えば、特許文献1参照。)。

【特許文献1】特開平2−185820号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、においセンサは排気ガスに対しても感度を示すことがあった。一般に、人の嗅覚は排気ガスの濃度変化よりも不快臭の濃度変化に対してより敏感であるため、不快臭を発するガスの濃度上昇を排気ガスの濃度上昇よりもより敏感に捉え、フラップが閉じられるように制御される。このため、環境雰囲気中に排気ガスの濃度上昇が僅かに生じたものの人が不快に感じる程ではなく、また、その雰囲気中に不快臭を発するガスの濃度上昇が生じていない場合、本来ならフラップが開かれてもよい状況であるが、このような場合においても、においセンサが排気ガスの僅かな濃度変化に反応してこれを環境雰囲気の汚損と誤検知してしまい、フラップが閉じられてしまうことがあった。

【0005】

本発明は、上記問題点を解決するためになされたものであり、排気ガスセンサの検出結果をにおいセンサの検出結果に反映させて、環境雰囲気の汚損状態の判定をより適切に行うことができるガス検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係るガス検出装置は、環境雰囲気中の主に第1ガスの濃度変化に応じて変化する第1信号値を出力する第1センサと、前記第1センサに接続され、所定時間ごとに前記第1信号値を取得する第1信号取得手段と、前記環境雰囲気中の主に第2ガスの濃度変化に応じて変化するとともに、前記第1ガスの濃度変化にも副次的に応じて変化する第2信号値を出力する第2センサと、前記第2センサに接続され、前記所定時間ごとに前記第2信号値を取得する第2信号取得手段と、前記第1センサが出力する前記第1信号値とその第1信号値に基づいて算出される第1基準値との差分値である第1差分値を算出する第1差分値算出手段と、前記第2センサが出力する前記第2信号値とその第2信号値に基づいて算出される第2基準値との差分値である第2差分値を算出する第2差分値算出手段と、を備え、前記第2センサは、前記第1ガスの濃度変化に対して出力される第2信号値を基に算出される前記第2差分値が、そのときに前記第1センサが出力する前記第1信号値を基に算出される前記第1差分値よりも小さい値を示すようになっており、前記第1差分値が予め定められた第1しきい値を超えた場合に、前記環境雰囲気が汚損状態にあると判定する第1汚損判定手段と、前記第2差分値が、予め定められ前記第1しきい値よりも小さい第2しきい値を越えた場合に、前記第1差分値と前記第2差分値との大きさの関係に基づいて、前記環境雰囲気が汚損状態にあると判定する第2汚損判定手段と、少なくとも、前記第1汚損判定手段または前記第2汚損判定手段の一方により、前記環境雰囲気が汚損状態にあると判定された場合に、前記環境雰囲気が汚損状態にあることを報せるガス汚損信号を発生する汚損信号発生手段と、を備えている。

【0007】

本発明によれば、少なくとも、第1汚損判定手段または第2汚損判定手段の一方により、環境雰囲気が汚損状態にあると判定された場合に、ガス汚損信号が発生される。このとき、第1汚損判定手段では、第1ガスの濃度変化に応じて算出される第1差分値が第1しきい値を超えた場合に環境雰囲気が汚損状態にあると判定するが、第2汚損判定手段では、第2ガスの濃度変化に応じて算出される第2差分値が第2しきい値を超えた場合に、さらに、第1差分値と第2差分値との大きさ関係に基づいて、環境雰囲気の汚損状態の有無を判定している。第2センサは、第2ガスだけでなく第1ガスに対しても副次的な反応を示すため、このように第1センサによる第1ガスの検出結果を第2センサによる第2ガスの検出結果に反映させることで、第2汚損判定手段による環境雰囲気の汚損状態の有無の判定の信憑性を高めることができる。従って、環境雰囲気の汚損状態の実態に即した汚損状態の有無の判定を行って、より適切に、ガス汚損信号を発生させることができる。

【0008】

また、前記第2汚損判定手段の好適な態様として、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値が前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定してもよい。あるいは、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値に予め定められた設定値を加えた判定設定値が、前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定してもよい。

【0009】

本発明によれば、第2センサが第1ガスに副次的な反応を示した場合には第2差分値が第1差分値よりも小さな値を示すため、単純に第2差分値と第1差分値との大きさの比較を行い、その条件が満たされることを確認するだけで、第2汚損判定手段は、容易に、環境雰囲気が汚損状態にあると判定することができるのである。その一方で、例えば、環境雰囲気中に第1ガスと第2ガスとが混在し、第1ガスの濃度変化に対応して算出された第1差分値が第1しきい値を越えない場合もある。こうした場合に、判定設定値が第1差分値より大きい値を示すのであれば、第2汚損判定手段は、そのときの第2センサの反応が、第1ガスに副次的に反応を示したのではなく、第2ガスに反応したものとして判断することができるのである。従って、環境雰囲気の汚損状態の有無の判定に対する信憑性をより高めることができる。

【0010】

なお、前記第2汚損判定手段は、第2信号取得手段による1回の前記第2信号値の取得が行われる度に、前記環境雰囲気が汚損状態にあるか否か仮に判定を行う仮判定手段と、第2信号取得手段による複数回の前記第2信号値の取得が行われる間、継続して、前記仮判定手段によって前記環境雰囲気が汚損状態にあると仮に判定された場合に、前記環境雰囲気が汚損状態にあると決定する汚損状態決定手段と、を備えてもよい。

【0011】

つまり、第2汚損判定手段は、複数回にわたって連続的に環境雰囲気が汚損状態にあると判定された場合に初めて、環境雰囲気が汚損状態にあると決定することができるのである。例えば、ノイズ等により、第2ガスに起因せず第2信号値が変化を示した場合に、その第2信号値に対応した第2差分値が容易に第2しきい値を超えてしまい、環境雰囲気が汚損状態にあると判定されてしまうことがある。本発明によれば、第2汚損判定手段が上記の構成を備えたことにより、こうした誤判定が生じてしまうことを防止することができるので、環境雰囲気の汚損状態の有無の判定に対する信憑性をより高めることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を具体化したガス検出装置の実施の形態について、図面を参照して説明する。ここでは、本発明に係るガス検出装置の一例として、排気ガスセンサ10およびにおいセンサ20を有し、これらガスセンサによる排気ガスや不快臭を発するガスの濃度の検出結果(濃度上昇)をもとに、環境雰囲気の汚損を報せるガス汚損信号を発生するガス検出装置1を挙げる。このガス検出装置1を搭載し、ガス検出装置1から出力されるガス汚損信号、クリーン信号をもとに、自動車の車室内への外気の導入や内気循環を制御するオートベンチレーションシステム100について、図1を参照して以下に説明する。図1は、ガス検出装置1を搭載したオートベンチレーションシステム100の概略的な構成を示す図である。なお、本明細書において「外気導入」とは、車室外の環境雰囲気を車室内へ導入することをいい、「内気循環」とは、車室内から排出した雰囲気を再度、車室内へ戻し循環させることをいうものとする。

【0013】

図1に示す、オートベンチレーションシステム100において、ガス検出装置1の出力する信号に基づき開閉が制御されるフラップ36は、自動車の車室内に繋がり内部にファン37が設けられたダクト35に接続された、外気を導入するための外気導入ダクト33と、内気を循環させるための内気循環ダクト34との間に設けられている。このフラップ36が開閉されることによって、外気導入ダクト33または内気循環ダクト34とダクト35との接続が、選択的に切り替えられるようになっている。具体的に、内気循環時にはフラップ36が全閉位置Xに移動され、ダクト35と外気導入ダクト33との接続が遮断される。一方、外気導入時にはフラップ36が全開位置Yに移動され、ダクト35と内気循環ダクト34との接続が遮断される。ここで、フラップ36の「開」または「閉」の状態は、車室内外の大気連通を基準とし、ダクト35と外気導入ダクト33とが開放され連通した状態を「開」、閉鎖され遮断した状態を「閉」としている。

【0014】

次に、オートベンチレーションシステム100は、フラップ36を全閉位置Xと全開位置Yとの間で回動させる駆動モータ32を有する。この駆動モータ32は、フラップ駆動回路31によってその駆動が制御される。フラップ駆動回路31は、自身に接続されたガス検出装置1から受信する信号(ガス汚損信号またはクリーン信号)に従い、駆動モータ32へ駆動電圧を印加して、フラップ36を全閉位置Xまたは全開位置Yに移動させる。ここで、ガス汚損信号およびクリーン信号は、後述するガス検出プログラムの実行に伴いガス検出装置1から出力される信号であり、クリーン信号は、フラップ36を全開位置Yに移動させる際に出力され、ガス汚損信号は、フラップ36を全閉位置Xに移動させる際に出力される。

【0015】

ガス検出装置1は、マイクロコンピュータ45と、排気ガス検出部19と、不快臭検出部29とを有する。マイクロコンピュータ45は、公知のCPU46、ROM47、RAM48を内蔵する、いわゆるワンチップマイコンである。ROM47には、後述するガス検出プログラムや、ガス検出プログラムで使用される変数の初期値やしきい値等が記憶されている。RAM48には、ガス検出プログラムの実行の際にワークエリアが確保され、使用される各種変数やフラグ、カウント値、所定時間ごとに行われるサンプリングにより得られるデータ(検出値G1(n),G2(n)など)等が、一時的に記憶される。また、マイクロコンピュータ45の出力側の一つには上記のフラップ駆動回路31が接続されており、ガス検出プログラムの実行に従って、ガス汚損信号またはクリーン信号がフラップ駆動回路31に対して出力される。

【0016】

次に、ガス検出装置1の排気ガス検出部19および不快臭検出部29は、それぞれ、排気ガスセンサ10およびにおいセンサ20を用い、それぞれの対象とする排気ガスおよび不快臭を発するガスの濃度を検出する電気回路部である。

【0017】

排気ガス検出部19の有する排気ガスセンサ10は、排気ガスに含まれるCOやHCなどの還元性ガスに反応し、還元性ガスの濃度上昇とともに抵抗値Rs1が低下する酸化物半導体を用いて作製されるセンサ素子12(例えば、SnO2からなる酸化物半導体の表面に、触媒であるPdを分散させた構成のセンサ素子)を、図示しないハウジング内に収容したものである。センサ素子12の一端は接地され、他端は、排気ガス検出部19の固有抵抗値Rd1を有する抵抗器11の一端に接続されている。抵抗器11の他端には、バッテリ(図示外)からの電圧Vcc(本実施の形態の例では5V)が印加される。センサ素子12と抵抗器11との分圧点にはバッファ素子13が接続され、さらにA/D変換器14が接続されている。排気ガス中の還元性ガスの濃度変化に応じてセンサ素子12の抵抗値Rs1の大きさが変化すると、分圧点における電位Vs1も変化し、その電位Vs1が、バッファ素子13を介し、A/D変換器14に出力される。A/D変換器14では、バッファ素子13から出力される電位Vs1をA/D変換し、検出値G1として、マイクロコンピュータ45に対し出力する。なお、後述するが、マイクロコンピュータ45では、排気ガス検出部19から入力される排気ガスセンサ10の検出値G1を、順列を示す一連の整数nを変数とした検出値G1(n)として、所定時間ごとに取得(サンプリング)している。なお、排気ガスに含まれるCOやHCなどの還元性ガスが、本発明における「第1ガス」に相当し、「第1信号値」に相当する検出値G1を出力する排気ガス検出部19が、本発明における「第1センサ」に相当する。

【0018】

また、不快臭検出部29の有するにおいセンサ20は、酸化物半導体(例えば、SnO2)に、触媒として塩基性金属酸化物(例えば、CaO)を担持させて作製されるセンサ素子22を、排気ガスセンサ10と同様に、図示しないハウジング内に収容したものである。このセンサ素子22は、硫化水素やメルカプタン類、アンモニアなどに起因する各種の不快臭を発するガスに反応し、その濃度上昇とともに抵抗値Rs2が低下する。においセンサ20のセンサ素子22も、上記同様、一端が接地され、他端が、不快臭検出部29の固有抵抗値Rd2を有する抵抗器21の一端に接続されている。また、センサ素子22と抵抗器21との分圧点が、バッファ素子23に接続され、バッファ素子23は、さらにA/D変換器24に接続されている。そして、不快臭を発するガスの濃度に応じて変化するセンサ素子22の抵抗値Rs2にあわせて変動する分圧点の電位Vs2が、バッファ素子23を介して入力されるA/D変換器24においてA/D変換され、検出値G2として、マイクロコンピュータ45に入力される。なお、後述するが、マイクロコンピュータ45では、不快臭検出部29から入力されるにおいセンサ20の検出値G2についても、順列を示す一連の整数nを変数とした検出値G2(n)として、所定時間ごとにサンプリングしている。なお、硫化水素やメルカプタン類、アンモニアなどに起因する各種の不快臭を発するガスが、本発明における「第2ガス」に相当し、この第2ガスの濃度に応じて「第2信号値」に相当する検出値G2を出力する不快臭検出部29が、本発明における「第2センサ」に相当する。

【0019】

このような構成をなすオートベンチレーションシステム100に搭載されたガス検出装置1では、マイクロコンピュータ45において後述するガス検出プログラムが実行されると、その実行に伴い、所定時間(本実施の形態では100ms)ごとに、排気ガス検出部19から出力される排気ガスの濃度変化(より詳細には排気ガスに含まれる測定対象となる特定ガスの濃度変化をいうが、ここでは便宜上、単に排気ガスの濃度として説明を行うものとする。)に応じて変化する検出値G1、および不快臭検出部29から出力される不快臭を発するガスの濃度変化に応じて変化する検出値G2のサンプリングを行う。そして、サンプリング結果に基づき、環境雰囲気中の排気ガスや不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化を生じているか否かを判定し、その判定結果に基づき、ガス汚損信号またはクリーン信号の発生を行っている。ガス検出装置1の発生した信号はフラップ駆動回路31に対し出力され、ガス汚損信号であればフラップ36を閉じ、クリーン信号であればフラップ36を開く制御が行われる。ここで、においセンサ20のセンサ素子22が、排気ガス(排気ガス中の還元性ガス)の濃度変化に対しても副次的に反応を示すため、本実施の形態のガス検出装置1では、排気ガス検出部19の検出結果を不快臭検出部29の検出結果に反映させて、環境雰囲気の汚損状態の判定を行うことで、環境雰囲気の汚損状態の実態により即した形態で、ガス汚損信号またはクリーン信号の発生を行っている。このガス汚損信号やクリーン信号は、マイクロコンピュータ45において実行されるガス検出プログラムの実行に従って生成される。

【0020】

以下、図2〜図4を参照し、ガス検出装置1のマイクロコンピュータ45において実行されるガス検出プログラムについて説明する。図2は、ガス検出プログラムのメインルーチンのフローチャートである。図3は、排気ガス検出処理のサブルーチンのフローチャートである。図4は、不快臭検出処理のサブルーチンのフローチャートである。なお、フローチャートの各ステップについては「S」と略記する。

【0021】

まず、ガス検出プログラムの実行において使用される変数やフラグ、カウンタ等について説明する。「G1(n)」および「G2(n)」は、それぞれ所定時間ごとにサンプリングによって得られる排気ガス検出部19からの検出値G1、および不快臭検出部29からの検出値G2を、順列を示す整数n(現在のサンプリング順位を示す通し番号となる。)に関連付けて記憶するための変数である。本実施の形態では、過去に取得した検出値G1(n),G2(n)を用いて後述するベース値の演算を行っており、現在の検出値G1(n),G2(n)から8回前に取得した検出値G1(n−8),G2(n−8)まで、最新の9回分の検出値が、それぞれRAM48に記憶される。従って、新たな検出値G1(n),G2(n)が取得されると、その時点で最も古い検出値G1(n−9),G2(n−9)が削除され、最新9回分の検出値が保持されることとなる。また、nは、サンプリングが1回行われるごとに1インクリメントされる。

【0022】

「B1(n)」および「B2(n)」は、それぞれ、排気ガス検出部19および不快臭検出部29からの検出値G1(n),G2(n)の基準とすべく演算によって得られるベース値を記憶するための変数である。センサ素子12,22の電気的特性は、それぞれが対象とする排気ガスおよび不快臭を発するガスの濃度変化だけでなく、温度や湿度、風速など、環境の影響によっても変動する性質を有する。このため、検出値G1(n),G2(n)は排気ガスおよび不快臭を発するガスの濃度に応じた絶対値として得られるわけではない。本実施の形態では、以下に示す、経験的に得られた公知の演算式、(1)式,(2)式を用いてベース値B1(n),B2(n)を求め、それぞれ検出値G1(n),G2(n)との差分を求めることにより、排気ガスおよび不快臭を発するガスの濃度変化を検出している。

【0023】

B1(n)=B1(n−1)+K1{G1(n)−B1(n−1)}−K2{G1(n)−G1(n−8)}・・・(1)

B2(n)=B2(n−1)+K3{G2(n)−B2(n−1)}−K4{G2(n)−G2(n−8)}・・・(2)

【0024】

ベース値B1(n),B2(n)については、現在のベース値B1(n),B2(n)と、前回(1回前)のベース値B1(n−1),B2(n−1)との最新2回分のベース値が、それぞれRAM48に記憶される。なお、上記(1)式,(2)式において、K1,K2,K3,K4は実験等により求まる係数であり、(1)式,(2)式とともに、ROM47に記憶されている。

【0025】

次に、「D1(n)」および「D2(n)」は、それぞれ、検出値G1(n),G2(n)とベース値B1(n),B2(n)との差分値であり、RAM48に記憶される。「TE」および「TS」は、それぞれ、排気ガスおよび不快臭を発するガスの濃度が人にとって不快に感じる濃度変化か否かを、上記差分値D1(n),D2(n)との比較により判定するためのしきい値であり、ROM47に記憶されている。一般に、人の嗅覚は排気ガスのにおいの濃度変化よりも不快臭を発するガスの濃度変化に対してより敏感であるため、しきい値TSは、しきい値TEよりも小さい値に設定されている。「P」は、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であるという判定が、複数回の連続するサンプリングにおいて継続的になされた回数を記憶するための変数である。本実施の形態では、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であるという判定が、連続する2回のサンプリングにおいて継続してなされた場合に、初めて、以下に説明する不快臭検出フラグが成立するようになっている。「排気ガス検出フラグ」および「不快臭検出フラグ」は、それぞれ、排気ガスおよび不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であると判定された場合に成立するフラグであり、このフラグに基づいて、フラップ36の開閉制御が行われる。

【0026】

次に、ガス検出プログラムの動作について説明する。自動車のエンジンの駆動に伴い、図2に示す、ガス検出プログラムのメインルーチンが実行されると、まず、排気ガスセンサ10のセンサ素子12およびにおいセンサ20のセンサ素子22がともに活性状態となるのを待って、初期設定が行われ、各変数やフラグ等がリセットされる(S1)。

【0027】

次に、nの値が1インクリメントされ(S3)、次いで、排気ガス検出部19の検出値G1の取得(サンプリング)と(S5)、不快臭検出部29の検出値G2の取得とが行われる(S7)。具体的に、排気ガスセンサ10およびにおいセンサ20それぞれのセンサ素子12,22の抵抗値Rs1,Rs2に応じて得られる電位Vs1,Vs2をA/D変換した検出値G1,G2がマイクロコンピュータ45に入力されており、S5およびS7では、その時点における検出値G1,G2が、現在のnの値と関連付けた検出値G1(n),G2(n)として、それぞれRAM48に記憶される(ここではS1で初期化されたnの値がS3において1となっており、取得された検出値G1,G2が、それぞれG1(1),G2(1)として記憶される。)。なお、S5において、排気ガスの検出値G1を、所定時間ごとにG1(n)として取得するCPU46が、本発明における「第1信号取得手段」に相当する。また、なお、S7において、不快臭を発するガスの検出値G2を、所定時間ごとにG2(n)として取得するCPU46が、本発明における「第2信号取得手段」に相当する。

【0028】

そして、排気ガス検出処理のサブルーチンがコールされる(S9)。図3に示す、排気ガス検出処理のサブルーチンでは、まず、この処理の実行が初回か否か、nの値を参照することによって確認される(S31)。ガス検出プログラムの実行開始後、初めてS31が実行されるときにはnが1であり、このことから初回と判断され(S31:YES)、現在の検出値G1(n)の値(ここではG1(1))が検出値G1(0)に代入され、また、ベース値B1(n)にも現在の検出値G1(n)が代入されて(S59)、メインルーチンへ戻る。

【0029】

次いで図2に示すように、不快臭検出処理のサブルーチンがコールされる(S11)。図4に示す、不快臭検出処理のサブルーチンにおいても同様に、nの値の参照により初回実行か否かが確認され、初回はnが1であるので(S61:YES)、現在の検出値G2(n)の値が検出値G2(0)とベース値B1(n)に代入されて(S89)、メインルーチンへ戻る。

【0030】

次に、排気ガス検出フラグの成立の有無の確認と(S13)、不快臭検出フラグの成立の有無の確認が行われる(S15)。ここでは、排気ガス検出フラグまたは不快臭検出フラグのいずれか一方でも成立が確認されれば(S13:YES、またはS13:NO,S15:YES)、フラップ駆動回路31(図1参照)に対してガス汚損信号が出力される(S19)。一方、排気ガス検出フラグと不快臭検出フラグとがともに成立していない場合には(S13:NO,S15:NO)、フラップ駆動回路31(図1参照)に対してクリーン信号が出力される(S17)。ガス検出プログラムの初回実行時には、排気ガス検出フラグおよび不快臭検出フラグがS1で初期化された状態となっており、ともに成立しておらず、フラップ駆動回路31にはクリーン信号が出力される。フラップ駆動回路31では、駆動モータ32を駆動させて、フラップ36を全開位置Yに移動(もしくは全開位置Yに維持)させることで、車室内へ外気を導入する「開」の状態にする。なお、S13およびS15の判断処理において、排気ガス検出フラグまたは不快臭検出フラグのいずれか一方でも成立を確認できたらガス汚損信号を発生させるCPU46が、本発明における「汚損信号発生手段」に相当する。

【0031】

このガス検出プログラムのメインルーチンは、所定時間(本実施の形態では100ms)が経過するごとに一度、サンプリングが行われるようにタイミングの調整がなされており、次のS21では、ガス検出プログラムと別に実行されるタイマープログラムのカウントに基づいて、100msが経過するまで待機処理が行われる(S21:NO)。100msの経過後にはS3へ戻り(S21:YES)、nのインクリメント後(S3)、次回の排気ガスセンサ10の検出値G1(n)の取得と(S5)、においセンサ20の検出値G2(n)の取得と(S7)が行われる(ここでは2周目であるので取得された検出値G1,G2がG1(2),G2(2)としてRAM48に記憶される。)。

【0032】

S9に進み、図3に示す、排気ガス検出処理がコールされ、nが2以上になっているので2回目以降の実行であると判断されて(S31:NO)、S33に進む。S33〜S41では、ベース値B1(n)の算出が行われるが、ベース値B1(n)の算出には過去に得られた検出値やベース値が使用されるため、サンプリング回数(すなわちnの値)に応じて異なる演算式が適用される。nの値が10未満であれば、ガス検出プログラムの実行開始後、検出値G1のサンプリングがまだ9回以上行われていないため、ベース値B1(n)の算出に(1)式を適用できず(S33:NO)、以下に示す代替式(3)が用いられる(S37)。

B1(n)=B1(n−1)+K1{G1(n)−B1(n−1)}−K2{G1(n)−G1(0)}・・・(3)

【0033】

一方、S33で、nの値が10以上であれば検出値G1のサンプリング回数が9回以上であるため、S35へ進む(S33:YES)。ここで、現在の検出値G1(n)が前回のベース値B1(n−1)以下であれば(S35:YES)、そのまま(1)式が適用されて、ベース値B1(n)の算出が行われる(S39)。しかし、現在の検出値G1(n)が前回のベース値B1(n−1)より大きい場合(S35:NO)、検出値G1が上昇傾向にある(つまり排気ガスの濃度が減少傾向にある)と判断され、ベース値B1(n)に現在の検出値G1(n)を代入する処理が行われる(S41)。このようにして算出されるベース値B1(n)は、現在のnの値と関連付けられてRAM48に記憶される。

【0034】

次いで、ベース値B1(n)から検出値G1(n)を差し引いた差分値D1(n)が求められる(S43)。そして、得られた差分値D1(n)が、予め定められた排気ガスの濃度のしきい値TEより大きい場合(S45:YES)、排気ガス(排気ガス中の還元性ガス)の濃度変化が人にとって不快に感じる濃度変化であると判断されて、排気ガス検出フラグが成立される(S53)。一方、差分値D1(n)がしきい値TE以下である場合には(S45:NO)、排気ガス(排気ガス中の還元性ガス)の濃度変化が人にとって不快に感じる濃度変化ではないと判断され、排気ガス検出フラグが非成立な状態にリセットされて(S57)、いずれの場合もメインルーチンに戻る。なお、S43で、ベース値B1(n)から検出値G1(n)を差し引いた差分値D1(n)を算出するCPU46が、本発明における「第1差分値算出手段」に相当し、S45の判断処理を行って、排気ガスの濃度変化が人にとって不快に感じる濃度変化であると判断し、排気ガス検出フラグを成立させるCPU46が、本発明における「第1汚損判定手段」に相当する。

【0035】

次に、S11でコールされる不快臭検出処理においても、図4に示すように、nが2以上であるので実行が2回目以降と判断されて(S61:NO)、S63に進む。そしてS63〜S71で、ベース値B2(n)が、条件に沿って算出される。すなわち、nの値が10未満であれば検出値G2のサンプリング回数が9回未満であるため(2)式が適用されず(S63:NO)、以下に示す代替式(4)を用いてベース値B2(n)が算出される(S67)。

B2(n)=B2(n−1)+K3{G2(n)−B2(n−1)}−K4{G2(n)−G2(0)}・・・(4)

【0036】

一方、S63で、nの値が10以上であれば検出値G2のサンプリング回数が9回以上であり、S65へ進む(S63:YES)。さらに、現在の検出値G2(n)が前回のベース値B2(n−1)以下であれば(S65:YES)、そのまま(2)式が適用されて、ベース値B2(n)の算出が行われる(S69)。しかし、現在の検出値G2(n)が前回のベース値B2(n−1)より大きい場合(S65:NO)、上記同様に、不快臭を発するガスの濃度が減少傾向にあると判断されて、ベース値B2(n)に現在の検出値G2(n)が代入される(S71)。算出されたベース値B2(n)は、現在のnの値と関連付けられてRAM48に記憶される。

【0037】

そして同様に、ベース値B2(n)から検出値G2(n)を差し引いた差分値D2(n)が求められる(S73)。得られた差分値D2(n)が、予め定められた不快臭を発するガスの濃度のしきい値TS以下である場合には(S75:NO)、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化ではないと判断され、不快臭の連続検出回数を示す変数Pのリセット後に(S85)、不快臭検出フラグがリセットされて(S87)、メインルーチンに戻る。なお、S73で、ベース値B2(n)から検出値G2(n)を差し引いた差分値D2(n)を算出するCPU46が、本発明における「第2差分値算出手段」に相当する。

【0038】

一方、差分値D2(n)がしきい値TSより大きい場合には(S75:YES)、さらに、差分値D2(n)と、S43で求めた差分値D1(n)とが比較される(S77)。ここで、差分値D2(n)が差分値D1(n)以下である場合(S77:NO)、差分値D2(n)がしきい値TSを超えたが、それはにおいセンサ20のセンサ素子22が排気ガス中の還元性ガスに対して副次的に反応を示したことに起因すると判断される。従って不快臭を発するガスについては、その濃度変化が人にとって不快に感じる濃度変化ではないと判断され、変数Pのリセットならびに不快臭検出フラグのリセットが行われ(S85,S87)、メインルーチンに戻る。

【0039】

しかし、S77において、差分値D2(n)が差分値D1(n)より大きければ(S77:YES)、差分値D2(n)がしきい値TSを超えたのは不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であったことによると判断される。本実施の形態では、この判断が、連続する複数回(ここでは2回)のサンプリングにおいて継続してなされた場合に不快臭検出フラグのセットが行われるため、ここでは仮の判断(仮判定)として処理され、変数Pのインクリメントが行われる(S79)。Pが2未満であれば、上記判断が、まだ連続して2回以上なされていないため(S81:NO)、不快臭検出フラグがリセットされて(S87)、メインルーチンに戻る。つまりこの場合、変数Pはリセットされない。以降も同様にS3〜S21が繰り返し実行されるが、その間に、連続するサンプリングにおいて継続して、不快臭を発するガスの濃度が人にとって不快に感じる濃度変化であるとの判断がなされれば、変数Pはリセットされずに加算される。そしてS81においてP≧2が満たされると(S81:YES)、不快臭検出フラグが成立されて(S83)、メインルーチンに戻る。なお、S75,S77,S81の各判断処理を経て、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であると判断し、不快臭検出フラグを成立させるCPU46が、本発明における「第2汚損判定手段」に相当する。また、S75およびS77の判断処理によって、不快臭を発するガスの濃度変化が人にとって不快に感じる濃度変化であると仮の判断(判定)を行って変数PをインクリメントさせるCPU46が、本発明における「仮判定手段」に相当する。さらに、S81においてP≧2が満たされると不快臭検出フラグを成立させるCPU46が、本発明における「汚損状態決定手段」に相当する。

【0040】

メインルーチンでは、次のS13およびS15において、排気ガス検出フラグおよび不快臭検出フラグの成立状態が参照されて、上記のようにクリーン信号またはガス汚損信号が出力される。(S17,S19)。少なくとも排気ガス検出フラグおよび不快臭検出フラグの一方の成立によってガス汚損信号が出力されると、フラップ駆動回路31に制御されて駆動モータ32が駆動し、フラップ36が全閉位置Xに移動(もしくは全閉位置Xに維持)されて、車室内の雰囲気を循環させる「閉」の状態となる。

【0041】

このように、S3〜S21が100msごとに繰り返し実行され、排気ガスや不快臭を発するガスの濃度の検出結果(濃度上昇または濃度低下)に基づくフラップ36の開閉制御が行われる。この様子を図5に示すグラフで説明すると、排気ガスや不快臭を発するガスの濃度が増加傾向にあるうちは、検出値G1(n),G2(n)は小さくなる傾向にあり、ベース値B1(n),B2(n)は、それぞれ検出値G1(n),G2(n)の変化に対して緩慢に追従するように変化する。一方、排気ガスや不快臭を発するガスの濃度が減少傾向となって検出値G1(n),G2(n)が増加傾向となり、検出値G1(n),G2(n)が前回のベース値B1(n−1),B2(n−1)よりも大きくなってしまった場合(例えばt6,t5タイミング)、その傾向が続く間、ベース値B1(n),B2(n)にそれぞれ、検出値G1(n),G2(n)が代入され、当該検出値G1(n),G2(n)に対して完全追従する。

【0042】

次に、排気ガスの濃度の検出値G1(n)とベース値B1(n)との差分値D1(n)、および不快臭を発するガスの濃度の検出値G2(n)とベース値B2(n)との差分値D2(n)に着目する。t1〜t2タイミングには、差分値D2(n)がしきい値TSを超える。しかし、このときの差分値D1(n)は、差分値D2(n)より大きいので、検出値G2(n)の変動は、においセンサ20のセンサ素子22が排気ガスに対して副次的に反応を示したことによるものと判断される。また、排気ガスの濃度についても、このt1〜t2タイミングには、差分値D1(n)がしきい値TEよりも小さく、排気ガスの濃度が人にとって不快に感じる濃度には達していない。従って、ここではクリーン信号が出力される。この状態のまま、差分値D1(n)がしきい値TEを超えるt2〜t3タイミングには、排気ガス検出フラグが成立し、差分値D2(n)の大きさに関わらずガス汚損信号が出力される。t3〜t4タイミングには、上記のt1〜t2タイミングと同様の状態となり、クリーン信号が出力される。そしてt4タイミングには、差分値D2(n)がしきい値TSを下回り、差分値D1(n)も、しきい値TE以下となっているので、クリーン信号が出力される。

【0043】

一方、t7タイミングに差分値D2(n)がしきい値TSを超えたとき、差分値D1(n)が差分値D2(n)よりも小さいため、検出値G2(n)の変動は、においセンサ20のセンサ素子22が不快臭を発するガスに対し反応を示したことによるものと判断され、不快臭検出フラグが成立されるため、ガス汚損信号が出力される。そしてt8タイミングに差分値D2(n)がしきい値TS以下となるまで、状態に変化はなく、ガス汚損信号の出力が継続される。

【0044】

以上説明したように、本実施の形態のガス検出装置1では、排気ガスセンサ10のセンサ素子12、およびにおいセンサ20のセンサ素子22によって環境雰囲気中の排気ガスや不快臭を発するガスの濃度変化が検出され、その検出結果に基づいて、排気ガス検出フラグや不快臭検出フラグが成立される。このとき、不快臭検出フラグの成立については、排気ガス検出部19の検出結果を反映させることにより、センサ素子22が排気ガスに対して副次的に反応した場合には不快臭検出フラグが成立しないようにしている。このため、排気ガスの濃度変化または不快臭を発するガスの濃度変化のいずれか一方が、実際に、人にとって不快に感じる濃度変化とならない限り、ガス汚損信号が出力されることがなく、このガス検出装置1をオートベンチレーションシステム100に搭載すれば、より適切なフラップ36の開閉制御を行うことができる。

【0045】

もっとも、人の嗅覚は排気ガスのにおいよりも不快臭に対してより敏感であるため、不快臭の検出の判断基準となる差分値D2(n)のしきい値TSは、排気ガスの検出の判断基準となる差分値D1(n)のしきい値TEよりも小さい値に設定されている。このため、例えばノイズ等、不快臭に起因せずセンサ素子22の抵抗値Rs2の低下を招いた場合であっても、差分値D2(n)がしきい値TSを容易に越える場合が有り得るが、本実施の形態では、連続する複数回(例えば2回)のサンプリングにおいて、差分値D2(n)が継続してしきい値TSを超えない限り、不快臭検出フラグが成立することがない。従って、ガス汚損信号を発生する上でノイズ等の影響を十分に抑制することができ、このガス検出装置1をオートベンチレーションシステム100に搭載すれば、より適切なフラップ36の開閉制御を行うことができる。

【0046】

なお、本発明は上記実施の形態に限られず、各種の変形が可能である。例えば、図4に示す不快臭検出処理では、差分値D2(n)がしきい値TSを超えた場合に(S75:YES)、差分値D2(n)と差分値D1(n)とを比較し、D2(n)>D1(n)が満たされて(S77:YES)、漸く、においセンサ20が実際に不快臭に対して反応を示したと仮に判断されて、連続検出回数を示す変数Pがインクリメントされた(S79)。このS77における判断処理を、図6に示すS78のように、差分値D2(n)に、予め定められた設定値αを加えた判定設定値{D2(n)+α}を求めてもよい。そして、この判定設定値{D2(n)+α}が差分値D1(n)より大きい場合に、においセンサ20が実際に不快臭に対して反応を示したと仮に判断する(あるいは、においセンサ20が実際に不快臭に対して反応を示したと決定する)ものとしてもよい。

【0047】

例えば、環境雰囲気中に排気ガスと不快臭を発するガスとが混在し、排気ガスについては、人にとって不快に感じる濃度に達していないながらも、不快臭を発するガスについては、人にとって不快に感じる濃度に達している場合がある。こうした場合、においセンサ20のセンサ素子22が排気ガスによって副次的に反応を示したのか、不快臭を発するガスに反応を示したのか判断が難しい。しかし、上記のように、差分値D2(n)に設定値αを加えた判定設定値{D2(n)+α}を求め、その判定設定値であっても差分値D1(n)以下の値を示すのであれば、そのときのセンサ素子22の反応は非常に小さいものであり、不快臭を発するガスに反応したのではなく、排気ガスによって副次的に反応したとみなすことができる。従って、ガス検出装置1による環境雰囲気の汚損状態の有無の判定に対する信憑性を高め、ガス汚損信号をより適切に発生させることができる。また、排気ガスセンサ10のセンサ素子12の感度と、においセンサ20のセンサ素子22の感度とが異なり、両者の差分値D1(n),D2(n)を単純に大きさだけで比較し辛い場合にも有効である。もちろん、差分値D2(n)に、予め定めた倍率βを掛けた値{D2(n)・β}が差分値D1(n)より大きいか否かにより判断してもよい。あるいは、両者の差分{D2(n)−D1(n)}が、予め定めた判定値γより大きいか否かにより判断することも可能である。

【0048】

また、不快臭検出フラグの成立条件として、連続検出回数を示す変数Pを、本実施の形態では2に設定したが、3以上の任意の回数としてもよい。さらに、不快臭検出フラグの成立条件として、S77またはS78においてYESと判定されたら、連続検出回数を示す変数Pを適用せずに(換言すれば、S79,S81,S85の処理を割愛して)、即座に不快臭検出フラグをセットするようにしてもよい。また、S33,S63において、(1)式,(2)式を適用するサンプリング回数を9回以上としたが、サンプリング回数は任意であり、例えばサンプリング回数を6回以上とした場合には、(1)式,(2)式の最終項を、−G1(n−5),−G2(n−5)とすればよい。また、1回のサンプリング時間を100msとしたが、これに限らず任意の時間としてもよい。

【0049】

また、ガス検出装置1は、オートベンチレーションシステム100以外のシステムに用いることも可能であり、ガス汚損信号およびクリーン信号の出力先が、例えばECU(エンジン制御装置)であってもよい。

【図面の簡単な説明】

【0050】

【図1】ガス検出装置1を搭載したオートベンチレーションシステム100の概略的な構成を示す図である。

【図2】ガス検出プログラムのメインルーチンのフローチャートである。

【図3】排気ガス検出処理のサブルーチンのフローチャートである。

【図4】不快臭検出処理のサブルーチンのフローチャートである。

【図5】検出値G1(n),G2(n)に基づいてガス汚損信号またはクリーン信号が出力される条件を説明するためのタイミングチャートである。

【図6】不快臭検出処理のサブルーチンの変形例を示すフローチャートである。

【符号の説明】

【0051】

1 ガス検出装置

10 排気ガスセンサ

19 排気ガス検出部

20 においセンサ

29 不快臭検出部

45 マイクロコンピュータ

46 CPU

47 ROM

48 RAM

B1(n),B2(n) ベース値

D1(n),D2(n) 差分値

G1(n),G2(n) 検出値

TE,TS しきい値

【特許請求の範囲】

【請求項1】

環境雰囲気中の主に第1ガスの濃度変化に応じて変化する第1信号値を出力する第1センサと、

前記第1センサに接続され、所定時間ごとに前記第1信号値を取得する第1信号取得手段と、

前記環境雰囲気中の主に第2ガスの濃度変化に応じて変化するとともに、前記第1ガスの濃度変化にも副次的に応じて変化する第2信号値を出力する第2センサと、

前記第2センサに接続され、前記所定時間ごとに前記第2信号値を取得する第2信号取得手段と、

前記第1センサが出力する前記第1信号値とその第1信号値に基づいて算出される第1基準値との差分値である第1差分値を算出する第1差分値算出手段と、

前記第2センサが出力する前記第2信号値とその第2信号値に基づいて算出される第2基準値との差分値である第2差分値を算出する第2差分値算出手段と、を備え、

前記第2センサは、前記第1ガスの濃度変化に対して出力される第2信号値を基に算出される前記第2差分値が、そのときに前記第1センサが出力する前記第1信号値を基に算出される前記第1差分値よりも小さい値を示すようになっており、

前記第1差分値が予め定められた第1しきい値を超えた場合に、前記環境雰囲気が汚損状態にあると判定する第1汚損判定手段と、

前記第2差分値が、予め定められ前記第1しきい値よりも小さい第2しきい値を越えた場合に、前記第1差分値と前記第2差分値との大きさの関係に基づいて、前記環境雰囲気が汚損状態にあると判定する第2汚損判定手段と、

少なくとも、前記第1汚損判定手段または前記第2汚損判定手段の一方により、前記環境雰囲気が汚損状態にあると判定された場合に、前記環境雰囲気が汚損状態にあることを報せるガス汚損信号を発生する汚損信号発生手段と、

を備えたことを特徴とするガス検出装置。

【請求項2】

前記第2汚損判定手段は、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値が前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定することを特徴とする請求項1に記載のガス検出装置。

【請求項3】

前記第2汚損判定手段は、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値に予め定められた設定値を加えた判定設定値が、前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定することを特徴とする請求項1に記載のガス検出装置。

【請求項4】

前記第2汚損判定手段は、

第2信号取得手段による1回の前記第2信号値の取得が行われる度に、前記環境雰囲気が汚損状態にあるか否か仮に判定を行う仮判定手段と、

第2信号取得手段による複数回の前記第2信号値の取得が行われる間、継続して、前記仮判定手段によって前記環境雰囲気が汚損状態にあると仮に判定された場合に、前記環境雰囲気が汚損状態にあると決定する汚損状態決定手段と、

を備えたことを特徴とする請求項1乃至3のいずれかに記載のガス検出装置。

【請求項1】

環境雰囲気中の主に第1ガスの濃度変化に応じて変化する第1信号値を出力する第1センサと、

前記第1センサに接続され、所定時間ごとに前記第1信号値を取得する第1信号取得手段と、

前記環境雰囲気中の主に第2ガスの濃度変化に応じて変化するとともに、前記第1ガスの濃度変化にも副次的に応じて変化する第2信号値を出力する第2センサと、

前記第2センサに接続され、前記所定時間ごとに前記第2信号値を取得する第2信号取得手段と、

前記第1センサが出力する前記第1信号値とその第1信号値に基づいて算出される第1基準値との差分値である第1差分値を算出する第1差分値算出手段と、

前記第2センサが出力する前記第2信号値とその第2信号値に基づいて算出される第2基準値との差分値である第2差分値を算出する第2差分値算出手段と、を備え、

前記第2センサは、前記第1ガスの濃度変化に対して出力される第2信号値を基に算出される前記第2差分値が、そのときに前記第1センサが出力する前記第1信号値を基に算出される前記第1差分値よりも小さい値を示すようになっており、

前記第1差分値が予め定められた第1しきい値を超えた場合に、前記環境雰囲気が汚損状態にあると判定する第1汚損判定手段と、

前記第2差分値が、予め定められ前記第1しきい値よりも小さい第2しきい値を越えた場合に、前記第1差分値と前記第2差分値との大きさの関係に基づいて、前記環境雰囲気が汚損状態にあると判定する第2汚損判定手段と、

少なくとも、前記第1汚損判定手段または前記第2汚損判定手段の一方により、前記環境雰囲気が汚損状態にあると判定された場合に、前記環境雰囲気が汚損状態にあることを報せるガス汚損信号を発生する汚損信号発生手段と、

を備えたことを特徴とするガス検出装置。

【請求項2】

前記第2汚損判定手段は、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値が前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定することを特徴とする請求項1に記載のガス検出装置。

【請求項3】

前記第2汚損判定手段は、前記第2差分値が第2しきい値を越えた場合において、前記第2差分値に予め定められた設定値を加えた判定設定値が、前記第1差分値よりも大きければ、前記環境雰囲気が汚損状態にあると判定することを特徴とする請求項1に記載のガス検出装置。

【請求項4】

前記第2汚損判定手段は、

第2信号取得手段による1回の前記第2信号値の取得が行われる度に、前記環境雰囲気が汚損状態にあるか否か仮に判定を行う仮判定手段と、

第2信号取得手段による複数回の前記第2信号値の取得が行われる間、継続して、前記仮判定手段によって前記環境雰囲気が汚損状態にあると仮に判定された場合に、前記環境雰囲気が汚損状態にあると決定する汚損状態決定手段と、

を備えたことを特徴とする請求項1乃至3のいずれかに記載のガス検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−25562(P2010−25562A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−183407(P2008−183407)

【出願日】平成20年7月15日(2008.7.15)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月15日(2008.7.15)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]